660 MW机组协调控制系统的故障分析与改进措施

屠士凤,丁明利

(1.浙能乐清发电有限责任公司,浙江 乐清 325909;2.温州市工业投资集团有限公司,浙江 温州 325000)

乐清发电厂二期为2台超超临界660 MW燃煤机组(3,4号机组),分散控制系统(DCS)采用北京ABB贝利控制有限公司生产的SYMPHONY系统。协调控制涵盖了负荷指令控制、锅炉主控、汽机指令控制、压力设定、频率校正、快速减负荷(RB)等控制回路;数字电液控制系统(DEH)的硬件采用Siemens公司的产品,在控制系统中增加了汽机主控部分,这是与一期600 MW机组协调控制系统相比最大的区别。

1 协调控制方式简介

在协调控制系统中,一般将机组控制方式分为以下4种:基础方式(BASE),锅炉主控和汽机主控同处在手动位置;汽机跟随方式(TF),机前压力由汽机控制系统控制,负荷通常由锅炉控制系统开环控制;锅炉跟随方式(BF),机前压力由锅炉控制系统控制,负荷通常由汽机控制系统开环控制;协调控制方式(CCS),负荷调节同时由汽机和锅炉通过前馈实现,再通过闭环控制回路对机组功率和机前压力分别进行校正。一般汽机侧重控制负荷,锅炉侧重控制压力,当压力偏差大时共同对机前压力进行控制。

乐清发电厂二期机组的汽机主控在DEH中实现,在自动状态时分为初压方式和限压方式两种,初压方式为汽机控制主汽压力;限压方式时,汽机控制负荷。可以简单地理解为限压控制负荷,初压控制压力。初压方式和限压方式的切换,在DCS逻辑中判断实现;汽机遥控指令请求由DCS送至DEH的负荷控制信号也在DCS逻辑中判断实现。

2 控制系统异常事件分析

2.1 汽泵出口电动门开反馈信号跳变

2011年4月11日00:11,3号机处于自动发电控制(AGC)模式,负荷450 MW,5台磨煤机运行,机组负荷跳变(最低跳到350 MW),操作员画面上汽泵RB触发,AGC、协调退出,汽机切至初压方式,汽机、锅炉处于跟随方式,但大屏RB未报警,磨煤机未跳闸,主蒸汽压力保持在17.6 MPa左右,并切至定压运行,机组负荷下滑。00:27运行人员手动复归汽泵RB信号,机组负荷继续下滑。00:32机组负荷降至327 MW,运行人员将锅炉主控撤至手动方式,后手动加煤量将机组负荷稳定在350 MW。其间检查发现机组RB系3B汽泵出口电动门开反馈信号跳变导致3B汽泵运行状态丢失引起。后将3B汽泵出口电动门开反馈信号强制。01:31汽机控制切至限压方式,锅炉主控自动投入,机组恢复协调方式,见图1。

图1 汽泵RB时的控制系统曲线

汽泵出口电动门开反馈是汽泵运行状态需要满足的条件之一,该信号跳变造成汽泵运行信号的跳变,从而导致机组负荷跳变。当汽泵运行信号消失时间大于0.5 s时,就触发汽泵RB动作。汽泵RB触发后由汽泵运行信号复归,所以触发的时间非常短,RB信号直接将DEH控制由限压方式切至初压控制方式。由于控制器扫描周期的影响(扫描周期为250 ms)炉侧RB控制回路没有触发,因此锅炉控制回路未走RB回路。在汽机切至初压方式后,机组协调撤出,负荷指令控制回路撤出自动,锅炉主控还在自动方式,所以锅炉控制处于跟随方式,大屏没有RB报警。汽机在初压方式时控制压力,而此时锅炉主控也处于跟随方式控制压力,因此造成了机炉控制上的混乱,汽机锅炉控制系统同时控制主汽压力。由于测量通道上的误差,主汽压力机侧显示值比炉侧偏低0.2 MPa,在协调撤出时机侧实际压力低于压力给定值0.1 MPa左右,汽机缓慢关闭调门;炉侧实际压力在17.7 MPa,大于给定值0.1 MPa,锅炉主控缓慢减煤量。因此机组负荷一直下滑,直至锅炉主控撤至手动运行。

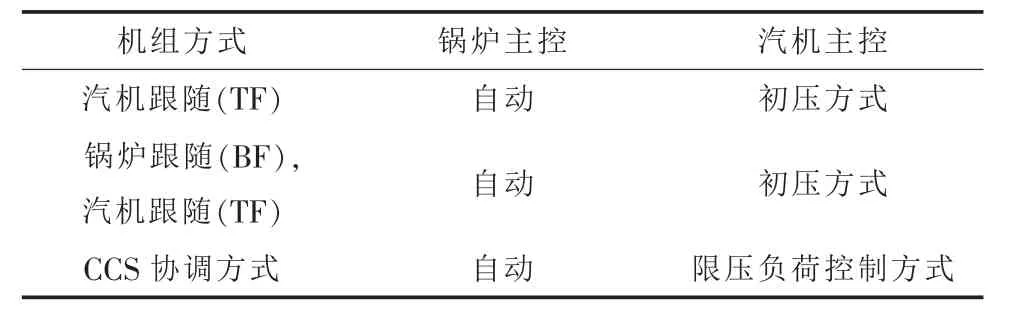

由于二期机组的汽机主控在DEH中实现,协调控制系统不同于一期超临界机组的控制方式。DEH的汽机控制方式只有限压方式(负荷控制方式)和初压控制方式(跟随方式),正常情况下限压方式控制负荷,初压方式控制压力,没有手动方式,汽机在初压方式时就处于汽机跟随方式。锅炉控制方式有协调方式、跟随方式和手动方式。汽机处于初压方式时,锅炉主控将自动切至锅炉跟随方式,直接控制压力,因此会同时出现跟随方式。其控制方式如表1所示。

表1 二期机组协调控制方式

2.2 AGC方式下机组加负荷过程中DEH关闭调门

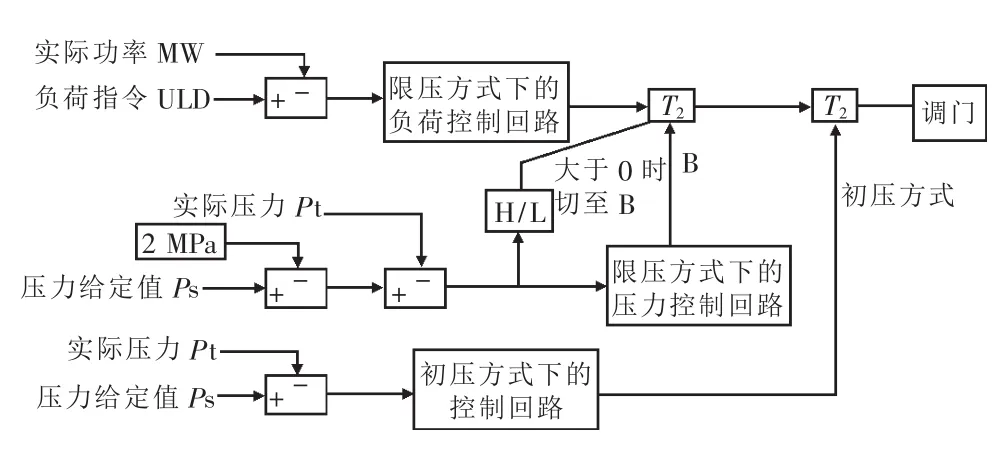

2011年3月10日13:20,4号机处于AGC方式,负荷420 MW,在加负荷时,实际负荷低于负荷指令,压力偏低,当压力低于给定值2 MPa时,DEH不再控制负荷增加,引起负荷偏差的进一步增大,但机组仍为协调方式。后运行人员将机组退出AGC方式,协调撤出,待主汽压偏差<1 MPa,实际负荷上升后重新投入协调控制。DEH中汽机控制方式的切换逻辑如图2所示。

限压方式下,当(Ps-2.0 MPa)-Pt>0 时,切至限压方式下的压力控制回路,汽机主控控制压力,即通过开关调门直接控制压力,压力定值为(Ps-2.0 MPa)。

图2 DEH系统汽机控制方式的切换

在DEH控制系统的限压控制回路中,当实际主汽压力低于压力定值2 MPa时,DEH的汽机控制压力保护回路起作用,调门控制压力,不参与负荷调节。此时如果负荷指令继续上升,根据滑压曲线,主汽压力给定值也将继续上升,造成主汽压力测量值与给定值偏差的进一步扩大,汽机处于控压方式,负荷偏差也将进一步增大。因此机组在AGC方式下,要求当机组DEH侧的压力保护回路起作用时,炉侧闭锁负荷指令增,待压力测量值与给定值偏差小于2 MPa时,恢复负荷控制回路。

2.3 低负荷时一台汽泵跳闸导致MFT

2011年10月1日15:31,3号机准备停机,机组负荷330 MW,4台磨煤机运行,给煤量127 t/h;2台汽泵并列运行,汽泵转速4 600 r/min左右,给水流量927 t/h。3B小机因速关油压低低保护动作跳闸,机组主燃料跳闸(MFT)动作,首出信号为给水流量低低(定值为573.2 t/h)。

经检查发现,由于当时机组负荷低于RB动作的负荷值(370 MW),因此3B小机跳闸后未触发RB动作。机组负荷控制回路和锅炉主控控制回路保持不变,未切至RB方式下的控制回路,因此炉侧经过焓控修正后的给水指令根据锅炉主控指令保持在925 t/h。如果汽泵RB动作触发,锅炉主控将走RB控制回路,给水指令走RB方式,水量起初会增加。3B小机跳闸4 s后,实际给水流量开始快速下降,这时3A汽泵转速指令上升,在给水流量低于MFT值后,延时9 s,触发机组MFT动作,给水流量最低至548 t/h。

在控制逻辑中,当一台汽泵跳闸后,机侧给水控制回路中没有将跳闸信号直接叠加到运行中的汽泵输出指令上,而是根据流量测量值低于给水指令的偏差,按调节系统的原理计算控制输出值,指令增加以提高转速,因此在时间上相对较慢。加上当时机组负荷低,给水流量小,单台汽泵出力低于机组MFT定值,因此引起机组跳闸。此次事件暴露出在低负荷时,单台汽泵跳闸后,另一台汽泵的响应速度太慢。因此在汽泵指令输出回路中将原来5 s惯性环节,改成2 s。

3 协调系统改进措施

3.1 锅炉主控的改进

将锅炉主控跟随方式的控制器输入信号由主汽压力计算的偏差值改为常数0,同时将控制前馈信号改为常数0。当机组在协调方式时,锅炉主控跟随方式控制器跟踪锅炉主控输出;机组协调退出,汽机控制处在初压方式控制机组主汽压力,锅炉主控处在自动时的跟随方式,此时由于跟随控制器的输入偏差信号为0,锅炉主控控制器输出保持不变。如有需要,运行人员手动撤出锅炉主控自动。

3.2 负荷指令控制回路的改进

升负荷过程中机组处于欠压方式时,如果负荷指令继续上升,将造成主蒸汽压力偏差的进一步扩大。实际压力与给定压力偏差小于2 MPa时,汽机控制压力保护回路起作用,由限压控制负荷方式切换至限压控制压力方式。在DEH处于限压方式的控压方式时,送“汽机处于限压方式下控压方式”信号至DCS,作为负荷闭锁增的判据,闭锁机组负荷指令增,待实际压力小于定值2 MPa时,恢复闭锁信号,并在操作员站画面上报警显示。

3.3 汽泵运行状态判断逻辑修改

汽泵原来的运行状态判断为:汽泵没有跳闸信号、汽泵转速大于2 200 r/min、汽泵出口电动门全开、汽泵出口电动门关信号无。或者另一种判断依据:汽泵没有跳闸信号、汽泵转速大于2 200 r/min、前置泵进口电动门已开、前置泵没在合位。这两种不同的判断汽泵运行状态方法统一为(以下任一条件丢失时,汽泵运行状态丢失):无汽泵跳闸信号、小机转速大于2 200 r/min、汽泵出口电动门已开或前置泵出口流量10 s内下降 250 t取“非”。

3.4 增加高加手动撤出时给水指令切换判断条件

在手动撤出2台高加时,给水温度低于210℃,符合给水指令控制回路和焓控回路中高加出系的判据。给水指令控制回路切换至高加撤出计算回路,给水量增加50 t左右,焓控受限于给水指令,无法修正过热度,使得过热度过低,长期维持在10℃左右。因此在高加运行画面中增加按钮“手动撤高加”,未投入按钮的信号和原逻辑中给水温度低于210℃信号相“与”作为焓控系统中高加自动撤出、给水指令曲线切换的逻辑判据;运行画面按钮“手动撤高加”未投入,闭锁运行人员手动操作1,2,3号抽电动门,但高加水位三高时高加自动出系优先;投入“手动撤高加”,则闭锁给水温度低于210℃作为焓控系统中高加未撤出、给水指令曲线不切换的逻辑判据。原逻辑中高加水位三高使高加自动撤出时燃料主控减煤3%~5%及给水系统控制增加水量2%,现改为减煤值保持不变,增加水量1%。

4 结语

乐清发电厂二期工程机组是浙能集团下最先投产的2台超超临界机组,DCS侧的协调控制方式与其他机组控制方式相比发生了很大的变化。经过对机组运行中暴露问题的不断分析和深入探讨,对协调控制系统进行了多方面的完善和修改,使协调控制系统不管在调节品质还是在稳定性上都有了很大的提高,更好地适应了负荷变化的需要,发挥了机组调频、调峰的能力,机组的安全性能得到了进一步的提升。

[1]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社2006.

[2]祝建飞,姚峻,吴建平.1 000 MW超超临界汽轮机热应力检测及自动控制[J].中国电力,2009,42(6):21-24.

[3]DL/T 774-2004火力发电厂热工自动化系统运行维护规程[S].北京:中国电力出版社,2004.