300 MW机组协调控制策略优化

程声樱

(台州发电厂,浙江 台州 308016)

2010年开始,华东网调对涉网发电机组从运行管理到性能指标进行全面的考核,要求发电机组在锅炉跟随协调方式下能快速响应电网负荷,提高机组一次调频的正确动作率及动作效果。这对机组的一次调频、自动发电量控制(AGC)调节速率、AGC调节精度等参数提出了更高的要求。

由于各机组类型及辅助设备固有的特性各不相同,需要针对机组的不同特性,采取控制策略的优化改进来弥补某些设备的先天不足,同时利用一些有利条件,挖掘机组的最大潜能。既要服务于电网的高性能指标要求,又要兼顾机组本身的压力、汽温等参数的稳定,保证机组的安全运行。以台州发电厂9号机组为例,对控制策略进行优化改进和逐步完善。

1 机组设备概述及运行状况

台州发电厂9号机组为300 MW亚临界燃煤机组。锅炉为哈尔滨锅炉厂有限责任公司生产的1 025 t/h亚临界参数汽包炉,四角切圆燃烧方式;汽机由东方汽轮机厂生产,为亚临界一次中间再热单轴两缸两排汽凝汽式,主蒸汽压力16.7 MPa,主蒸汽额定进汽量912.12 t/h;分散控制系统(DCS)采用上海西屋控制系统有限公司的OVATION系统,该系统提供了良好的人机接口和协调控制系统(CCS)所必须的控制模块。机组的CCS设计了机炉协调、机跟随、炉跟随、基本方式、甩负荷(RB)控制等5种运行方式。

1.1 协调控制概况

机组采用锅炉跟随协调控制方式,锅炉主控调节主汽压力,汽机主控调节机组负荷。汽机调门可以快速响应机组负荷指令,但压力的维持需要锅炉这个大迟延环节来完成。压力的不稳定一方面影响了汽机调门对机组负荷的响应,另一方面影响了锅炉本身的调节及主汽温度等各个参数的稳定。因此,这种协调控制方式下,锅炉主控如何判断汽机所需的能量并及时供给燃料是维持锅炉主汽压力稳定的关键。

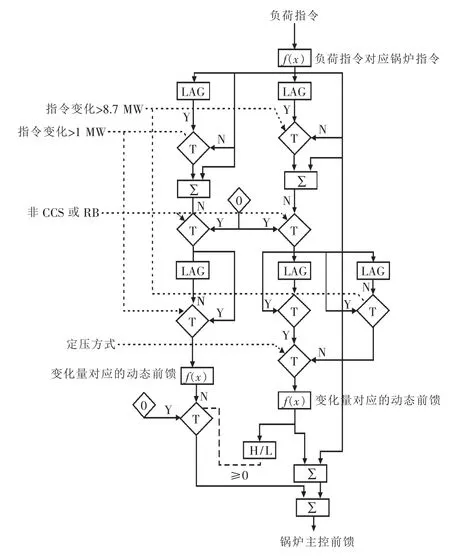

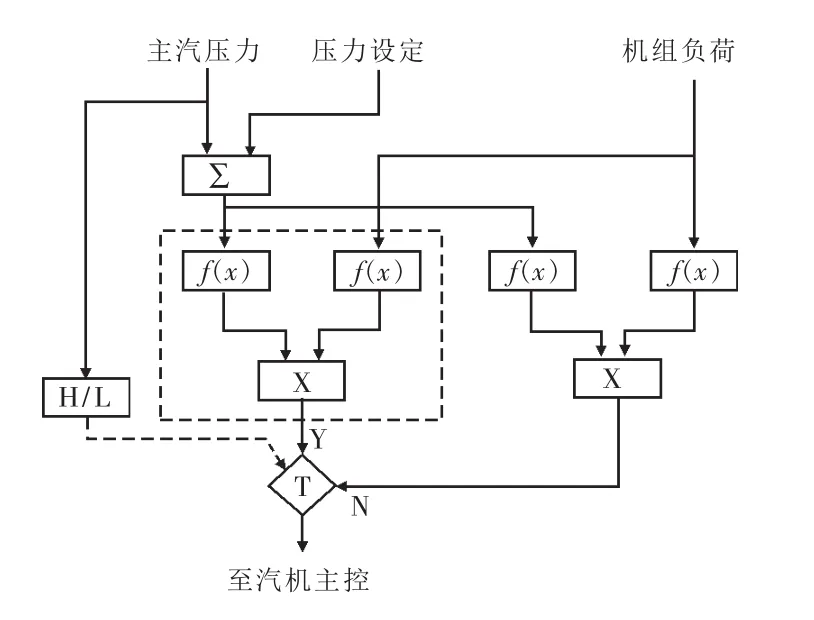

锅炉主控的逻辑图大致如图1所示。负荷变动时,通过汽机改变调门的开度响应负荷的需求,与此同时,必须加快锅炉侧燃烧的调整,及时恢复锅炉蓄热量,使锅炉蒸发量与机组负荷相一致。在炉跟机的协调方式下,锅炉主控指令包含了静态前馈和动态前馈及压力控制PID(比例-积分-微分)作用的变化量,静态前馈作为一个基本指令,是机组负荷所对应的锅炉燃料量,使锅炉指令对应于负荷的改变有一个绝对的变化量。当然,煤种的变化靠基本传输单元(BTU)回路来修正。动态前馈指在变负荷时,目标负荷减去速率限制后的负荷指令所对应的燃料量,负荷指令作一阶惯性和本身的偏差计算,改变锅炉指令的输出,以调整变负荷时的初期、中间、结束的不同阶段所加的燃料量;压力控制PID的作用量在整个过程中都参与调节,主要是负荷指令稳定时的静态调整。

图1 锅炉主控逻辑框图

而汽机主控时,负荷指令经过一阶惯性的处理,以避免变负荷初始阶段汽机调门的快速响应造成的压力扰动。负荷指令与实际功率的偏差,通过一个死区设置,加上压力偏差信号经功率PID调节改变调门开度。压力偏差信号修正实发功率,当压力偏差较小时,由锅炉主控维持压力,汽机主控不考虑小范围的压力偏差;当压力偏差较大时,汽机主控调节负荷的同时参与压力的调节,牺牲部分功率,两者共同作用稳定主汽压力,保证机组稳定运行。

1.2 原协调控制投运状况

机组投运后,协调控制系统一直没有能够正常工作。主汽压力控制不稳定,时常呈振荡扩散现象,无法适应AGC运行。例如某日机组负荷273 MW,主汽压力17.2 MPa,4台磨煤机运行,总煤量114 t/h,炉膛负压-114 Pa。因为一个小扰动,主汽压力下降,CCS控制锅炉主控输出增大,调节总煤量增加。主汽压力从最低16.4 MPa回升,锅炉主控输出减小,总煤量也从最大121 t/h开始减少。尽管总煤量减小到108 t/h,且汽机主控参与了压力调节,负荷从273 MW增加到281 MW,但主汽压力还是稳步上升至18 MPa,通过手动干预方才回落。

2 协调控制不稳定原因分析

2.1 一次风量测量不准

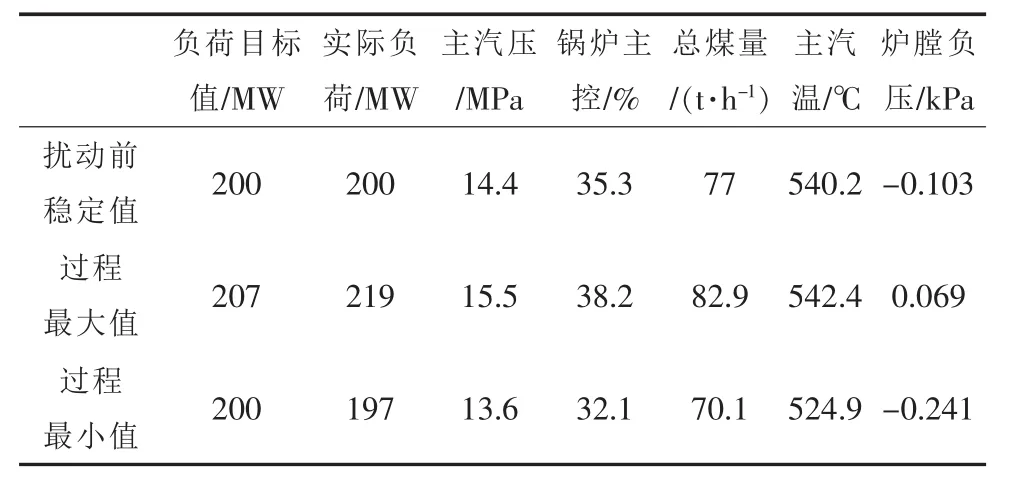

磨煤机一次风量测量装置原采用浙大协和环保技术有限公司威力巴在线风量测量装置,该装置在风量动态变化时,测量值时常与磨煤机风门调节挡板变化(实际风量)不符,严重影响了锅炉的正常运行。如某日机组负荷200 MW,3台磨煤机运行,机组处于稳定工况运行。19:42机组开始加负荷,操作员逐步设高负荷目标值,最高设到207 MW,总煤量也仅从77.3 t/h加至79 t/h,主汽压力却从原来稳定的14.4 MPa冲高至15.5 MPa,之后回调又跌至13.6 MPa。其他各主要参数也同时大幅度波动(见表1),究其原因,还是磨煤机风门过调所致(见表2),其中对压力波动影响最大的是C磨煤机。通过对磨煤机冷热风门的手动干预,协调控制在经历一轮波动后才基本调回原稳定状态。

表1 扰动过程中各主要参数对比

表2 扰动过程中磨煤机风门开度对比

为此,在机组大修时,将5台磨煤机的风量测量装置改为杭州意能节能技术有限公司研发的文丘里一次风测量装置,有效改善了测量风量与风门挡板变化的一致性,且基本能反应磨煤机运行中风量的动态变化。

2.2 锅炉迟延惯性大

为测试锅炉的反应特性,在机组稳定运行时,保持汽机主控调节负荷,将锅炉主控手动改变输出,通过曲线观察压力的变化趋势。9号机组锅炉从给煤至锅炉产汽,即锅炉压力开始有明显的变化,需要将近5 min的时间,比7号机组明显偏慢,说明9号机组锅炉迟延惯性较大。

2.3 锅炉蓄热小

原协调控制逻辑中,只考虑8.5 MW以上的负荷变化时,锅炉主控有动态前馈作用产生。在负荷扰动试验中发现,即使5 MW的负荷变化,锅炉主汽压力也同样存在明显下降的趋势。这种情况下,依靠静态前馈及PID的作用,燃料量供给无法及时跟上。同时,发现在锅炉本体吹灰时,主汽压力也有明显的下跌,有将近0.5 MPa的偏差,这样的锅炉特性很大程度上制约了AGC的快速响应。

3 协调控制策略的优化

3.1 稳态工况下PID参数整定

由于锅炉迟延惯性较大,在稳态过程中,稍强的积分作用就会导致压力调节的小幅振荡。因此,将锅炉主控的PID的积分时间由250 s增大至330 s。

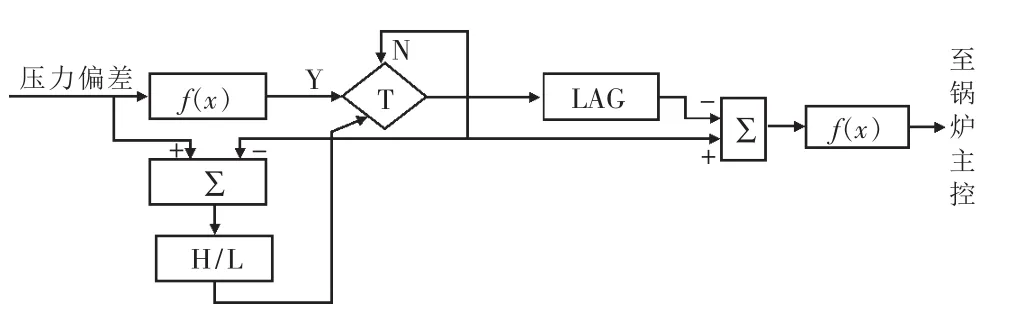

3.2 增加压力偏差变化的微分作用

在稳态工况下的参数整定中,压力偏差变化的微分作用过强,反而导致了锅炉主控指令的无为扰动,所以微分作用只能设置在一个比较折中的合理范围。但是,在主汽压力平缓的变化中且偏差逐渐变大时,微分作用又没有明显的表现。为此,在原来的基础上再增加一路独立的压力偏差微分作用,压力偏差每变化0.2 MPa为一个周期,此回路通过记忆当前的压力偏差值,当累积达到0.2 MPa的变化值时,回路通过一阶惯性和当前值的偏差产生一定的分量前馈叠加于锅炉指令,也就是锅炉指令在压力偏差每变化0.2 MPa时,改变一定的输出值,以改善压力调节的动态补偿,如图2所示。

图2 增加一路微分作用

3.3 增加小负荷变化的动态前馈

由于锅炉蓄热小,在增加5 MW的负荷扰动试验时,主汽压力也有明显的下跌。因机组在投入正常的AGC运行时,AGC指令变化幅度大多在4~8 MW。而原有大于8.5 MW负荷变化的动态前馈已整定合理,且此动态前馈已包含了负荷变化的初始、中间、结束不同阶段所加的燃料量。尽管在大负荷变化后期包含了小负荷的变化范围,但在大于8.5 MW负荷变化中的后期所加的燃料量与小于8.5 MW负荷变化时的前期所加的燃料量有所不同。所以,这种控制策略很难在原有动态前馈的基础上,整定出包含小负荷变化的动态前馈。可再增加一路独立的小负荷变化的动态前馈,并且当有大负荷变化的动态前馈时,要屏蔽小负荷变化的动态前馈的产生,以避免大负荷变化后期有双重的动态前馈分量产生。

3.4 利用磨煤机一次风量前馈

9号机组制粉系统配置5台中速HP磨,为四用一备,磨煤机热风调节挡板控制磨煤机一次风量,冷风调节挡板控制磨煤机出口温度。从表2中可以看出磨煤机热风挡板的调节变化,对主汽压力的影响非常大。可增强煤量和一次风量的前馈作用,充分利用磨煤机内的蓄粉,迅速改变给煤量,使锅炉的燃烧率发生变化,从而缩短迟延时间,弥补锅炉惯性大的不足,但运行波动增多且调整过程加长。因此需合理调整,达到兼顾缩短迟延时间和减少运行波动的目的。

如某日16:40,机组运行工况稳定,机组负荷200 MW,锅炉总给煤量82 t/h,磨煤机C当前煤量22 t/h,运行人员为减少石子煤,将磨煤机C热风门退出自动,手动将风门开度23%调至33%,一次风压从3.4 kPa提升至5.4 kPa,一次风量72 t/h上升至92 t/h,主汽压力立刻开始上升,经过8 min从14.4 MPa一直上升至15.3 MPa,锅炉总给煤量从82 t/h减至80 t/h,汽机主控由于压力偏差的参与调节,负荷上升了11 MW。

机组AGC运行时,负荷指令变化频繁且幅度小,煤量通过锅炉指令分配到4台磨煤机后变化不大,而磨煤机一次风量前馈一般是根据煤量指令产生的,所以正常的一次风量前馈可能在时间及幅度上有所欠缺。设想用机组负荷指令的变化直接产生一次风量的前馈作用于磨煤机热风挡板,此逻辑暂还没有实施。

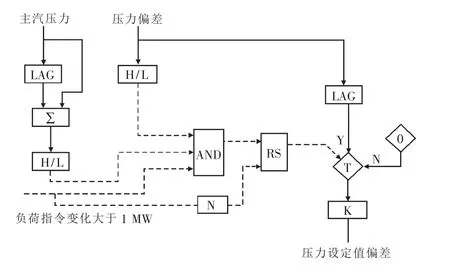

3.5 变负荷时动态改变压力设定值

动态前馈的参数整定在负荷扰动试验中取得,一般在机组运行稳态时进行。机组AGC运行时,如在加负荷的某个时刻,出现压力偏差大,由于锅炉蓄热较小,必然导致主汽压力的急速下跌。此时PID的作用分量大大加强,加上负荷变化产生的动态前馈已基本包含了整个过程所需的燃料量,导致在加负荷过程中,多给了燃料量,常常出现后期严重超压。同理,减负荷时会出现过减燃料量的情况。

因此由于负荷变化,当动态前馈量产生且压力偏差大于某一值时,需把压力偏差的量叠加到压力设定值上,在负荷变化的过程中,抬高或降低压力设定值,以减小PID的作用。即在有动态前馈产生时,让PID基本不起调节作用。逻辑如图3所示。

图3 变负荷时动态改变压力设定值

3.6 合理分配压力限制回路的权重

协调控制主要是对具有大惯性、大迟延的锅炉和响应速度较快的汽轮机之间的控制指令进行协调。为了在机组变负荷过程中尽可能保证主蒸汽压力的稳定,在锅炉跟踪协调控制方式下,将主蒸汽压力的偏差信号引入汽轮机侧的负荷控制回路中,以使汽轮机控制和锅炉控制共同稳定主蒸汽压力,但这会降低对AGC指令的响应速度,影响AGC的调节精度。在机组变负荷初期,希望通过主蒸汽压力的合理波动来提高机组对负荷指令的响应速度和AGC的调节精度,因此可将压力限制的定值放宽及缩小功率调节回路的死区。

改进措施:原汽机主控逻辑中,压力偏差信号参与负荷调节的死区从-0.2~0.2 MPa改至-0.5~0.3 MPa,权重系数6.3不变,压力偏差在-0.5~0.3 MPa的范围内,汽机主控完全根据负荷指令调节实发功率。但是,这种快速响应负荷又不兼顾压力偏差的调节方式,很容易在267 MW以上的定压段出现锅炉超压严重,甚至危及安全门的动作及机组的安全运行。为此,再增加一路压力偏差信号参与负荷调节,不设置死区,权重系数放大至12,但只有当主汽压力超过17 MPa时,才切至此回路,以牺牲较大的功率保证机组的安全运行。增加的逻辑如图4虚线框内所示。

3.7 增加一路负荷指令一阶惯性回路

图4 压力高时增加压力偏差参与负荷调节回路

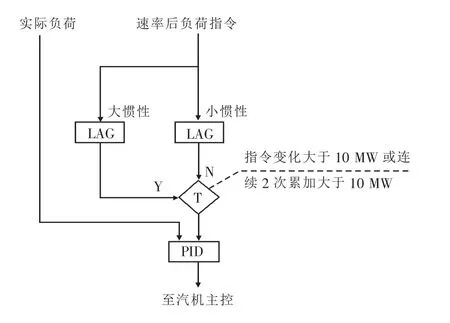

机组AGC投运时,大部分负荷指令变化幅度小于8 MW,指令变化周期一般为40~50 s。AGC指令变化频繁,考虑到下一个周期指令极有可能回到原来的值,因此,将汽机主控中负荷指令的一阶惯性时间缩短,由30 s缩短至10 s,以快速响应负荷变化。考虑到机组在负控状态下,如果负荷指令变化大于10 MW,或负荷在小幅度变化连续加减的情况下,这种快速响应负荷的方式必然不能维持主汽压力在正常范围内。

改进措施:再增加一路负荷指令的一阶惯性环节回路,时间参数为40 s,此时当负荷变化大于10 MW或在1 min内连续2个指令变化累加大于10 MW时,汽机主控切换至此回路运行,如图5所示。例如:假设某时刻第1个负荷指令加6 MW,负荷指令走10 s的一阶惯性回路。45 s后,第2个负荷指令再加6 MW,此时负荷指令走40 s的一阶惯性回路。若第2个负荷指令是减6 MW,那么负荷指令还是走10 s的一阶惯性回路。

进一步的设想:机组变负荷时,根据当前实际压力的变化速率和压力偏差的加权组合,更能合理地确定当前变负荷的一阶惯性环节时间,实现惯性时间根据当前压力实际情况可变的目的。由于9号机组DCS系统组态软件的限制,此设想没能得到实现。

4 结语

图5 增加一阶惯性回路

台州发电厂9号机组通过对协调控制策略的优化改进,弥补了机组设备的一些先天不足,已能基本适应目前的AGC运行,调节精度也能达到中上的水平。但是,一些逻辑上的修改及参数设置可能还不是很合理,需要在平时的维护中,多发现一些不足之处及不断摸索设备的特性规律,以进一步完善控制逻辑。当然不建议在机组正常运行时,对控制逻辑作修改与下装,以确保运行机组的安全。

[1]孙长生.火电厂热工自动化技术培训[M].北京:中国电力出版社,2008.

[2]朱北恒.火电厂热工自动化系统试验[M].北京:中国电力出版社,2006.

[3]汤建新,邓跃芳.针对影响AGC投入的几个问题的改进措施[J].湖北电力,2002,26(6):17-18.

[4]刘鑫屏.汽包锅炉蓄热系数的定量分析[J].动力工程,2008,28(2):216-220.