醇盐水解法制备TiN包覆SiC复合粉末

章 林,路 新,赵玉强,曲选辉,何新波,秦明礼,朱鸿民

(1. 北京科技大学 材料科学与工程学院,北京 100083;2. 北京科技大学 冶金生态与工程学院,北京 100083;3. 莱芜市能源监测站,莱芜 271100)

醇盐水解法制备TiN包覆SiC复合粉末

章 林1,2,路 新1,赵玉强3,曲选辉1,何新波1,秦明礼1,朱鸿民2

(1. 北京科技大学 材料科学与工程学院,北京 100083;2. 北京科技大学 冶金生态与工程学院,北京 100083;3. 莱芜市能源监测站,莱芜 271100)

以醇盐水解−氨气氮化法在SiC颗粒表面包覆TiN,研究TiO2前躯体的种类、醇盐水解方式和加水量对水解反应生成的TiO2颗粒的粒径和分散性的影响,分析TiO2包覆层在不同氮化温度下的结构演变,重点对醇盐水解−氨气氮化反应的机理和TiN包覆层的形貌、物相组成和热稳定性进行讨论。结果表明:醇−水溶液加热法比沉淀法更容易获得均匀连续的TiO2包覆层,加水量是有效减少TiO2团聚颗粒的关键因素。TiO2包覆层在1 000 ℃于氨气中进行氮化能够完全转变为TiN,所得的TiN包覆层均匀连续,TiN颗粒的粒径为30~70 nm。在温度高于546 ℃时,TiN包覆层在空气气氛中容易发生氧化而导致稳定性降低。

醇盐水解;表面涂层;复合粉末;TiN包覆SiC;热稳定性

SiC颗粒是金属基复合材料中的一种重要增强相,它具有热膨胀系数低、热导率较高、硬度高及耐磨性优异等一系列特性。在金属基复合材料的制备过程中,由于增强相与基体在界面相容性、导热性、弹性模量以及热膨胀系数等方面的性能差异使复合材料的制备和热物理性能的拓展受到很大的限制[1−3]。SiCp/Cu复合材料作为一种具有很好应用前景的金属陶瓷,能够将铜基体的高热传导性与SiC增强相的低热膨胀系数结合起来,容易通过控制SiC的体积分数、粒径和制备工艺的选择来实现热物理性能的设计。目前,SiCp/Cu复合材料的制备方法主要是包覆粉末热压法,存在的主要问题是SiC与Cu不润湿,导致SiC颗粒很难均匀分散及界面结合差,使得提高材料的致密度难度增大,而致密度低将大大降低材料的综合性能。因此,常采用化学镀、电镀及溶胶−凝胶等方法在SiC颗粒上沉积Cu或其它涂层以减少增强相的团聚,提高材料致密度[4−6]。YIH和CHUNG[7−8]研究了化学镀Cu包覆SiC颗粒的热压工艺,所得Cu包覆SiC颗粒中SiC的含量达到54%(体积分数),但是热导率只有60 W/(m·K)。GAN等[9]采用溶胶−凝胶工艺也在SiC表面镀W,W包覆层较厚且密度大。SUNDBERG等[10−11]在SiC颗粒上采用化学上沉积包覆TiN,使材料的致密度达到99%,热导率高达322.9 W/(m·K),但是包覆工艺的成本较高且很大程度上受到设备的限制。可见,开发新型低成本的SiC粉末包覆工艺是提高SiCp/Cu复合材料热物理性能的重要途径。

本文作者采用醇盐水解−氨气氮化法在SiC颗粒表面包覆TiN,该方法的显著优点是成本低、TiN包覆层的厚度薄且容易控制[12−14]。TiN包覆层的作用主要有:一是利用TiN与SiC和Cu的化学稳定性都很好的优点,TiN包覆层用来改善界面相容性并充当界面障碍层抑制界面反应;二是利用TiN的金属导电性,包覆在SiC表面的TiN能形成三维导电网络,从而提高复合材料的电导率[15−17]。目前,还未见醇盐水解−氨气氮化法制备TiN包覆SiC复合粉末的研究报道。本文作者将重点研究醇盐水解−氨气氮化反应的机理和影响TiN包覆层的形貌、物相组成的关键因素,并对包覆粉末的热稳定性进行评价。

1 实验

实验选用了粒径为25 µm的SiC粉末。所用的化学试剂有钛酸丁酯(Ti(O-i-C4H9)4)、钛酸四异丙酯(Ti(O-i-C3H7)4)、甲氧基乙醇、无水异丙醇(IPA)、氨水和去离子水。醇盐水解−氨气氮化法制备TiN包覆SiC复合粉末的工艺流程主要分为两个步骤:第一步是采用醇盐水解法在SiC表面包覆TiO2;第二步是将TiO2包覆SiC粉末在氨气中氮化,从而得到TiN包覆SiC复合粉末。

1.1 醇盐水解包覆TiO2

醇盐水解包覆TiO2的原理是以钛醇盐Ti(OR)4(R为—C3H7和—C4H9)为前躯体,将钛醇盐溶于溶剂中形成均相溶液,钛醇盐发生水解和缩聚反应生成的TiO2微粒在SiC颗粒表面形核和长大,从而得到TiO2包覆层,反应如下:

水解反应:

缩聚反应:

根据水解过程中TiO2生成方式的不同,醇盐水解又可分为沉淀法和醇−水溶液加热两种方法:

1) 沉淀法

将20 g SiC粉末、9.5 mL钛酸丁酯和95 mL无水乙醇通过球磨混合均匀,其中无水乙醇作为球磨介质。然后于强烈搅拌条件下在混合均匀的溶液中缓慢滴入75 mL去离子水,控制钛酸丁酯蒸馏水的摩尔比n(Ti):n(H2O)为1:150。在室温下即迅速出现沉淀,继续搅拌1 h待反应结束后,将包覆粉末与溶液分离并用去离子水和无水乙醇各洗涤两次,最后于80 ℃干燥。

2) 醇−水溶液加热法

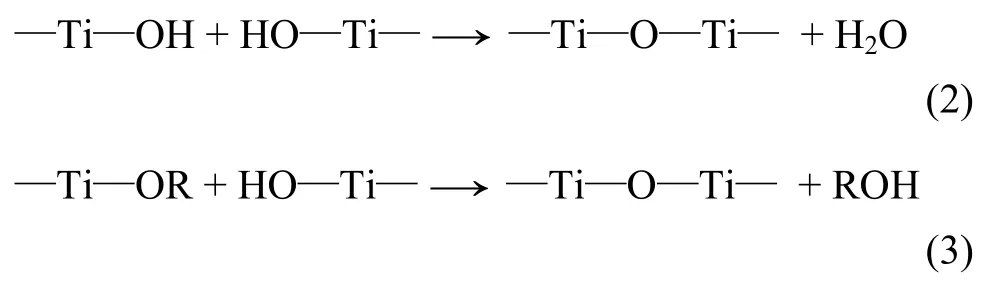

第一步是TiO2前躯体溶液的配制。首先量取4.8 mL甲氧基乙醇和4.5 mL钛酸四异丙酯放入烧杯中,其中甲氧基乙醇和钛酸四异丙酯的摩尔比为4:1,接着加入160 mL的无水异丙醇。该混合溶液在82 ℃洄流3 h后倒入容量瓶中备用,SiC颗粒包覆TiO2装置示意图如图1所示。

第二步是前躯体在加热过程中逐渐水解,实现包覆。首先称取3 g SiC粉末放入图1所示的烧瓶中,加入160 mL无水异丙醇和适量去离子水,加水量分别为3、15和30 mL。通过磁力搅拌使SiC颗粒悬浮在溶液中,然后逐滴加入预先配制好的前躯体溶液,前躯体溶液的加入量分别为55 mL和80 mL。通过少量氨水将pH值调节到7左右。接着将该混合溶液逐步加热到80 ℃洄流2 h,水解生成的TiO2在SiC颗粒表面沉积而得到包覆粉末。

图1 TiO2包覆SiC装置示意图Fig. 1 Illustration of apparatus for coating of TiO2coated SiC

1.2 氨气氮化得到TiN包覆层

将上述两种方法制备的TiO2包覆SiC复合粉末不同温度下(800~1 100 ℃)进行氮化,用氨气作还原剂,氮化时间为2~5 h。

复合粉末的形貌通过LEO1450扫描电镜进行观察。样品的物相分析采用Siemens D 5000 X射线衍射(XRD)仪(Cu靶)。采用X射线光电子能谱仪(PHI Quantera SXM)分析样品表面化学组成和元素价态,能量分辨率为0.5 eV,分析面积为1 mm×1 mm。

2 结果与讨论

2.1 醇盐水解包覆TiO2

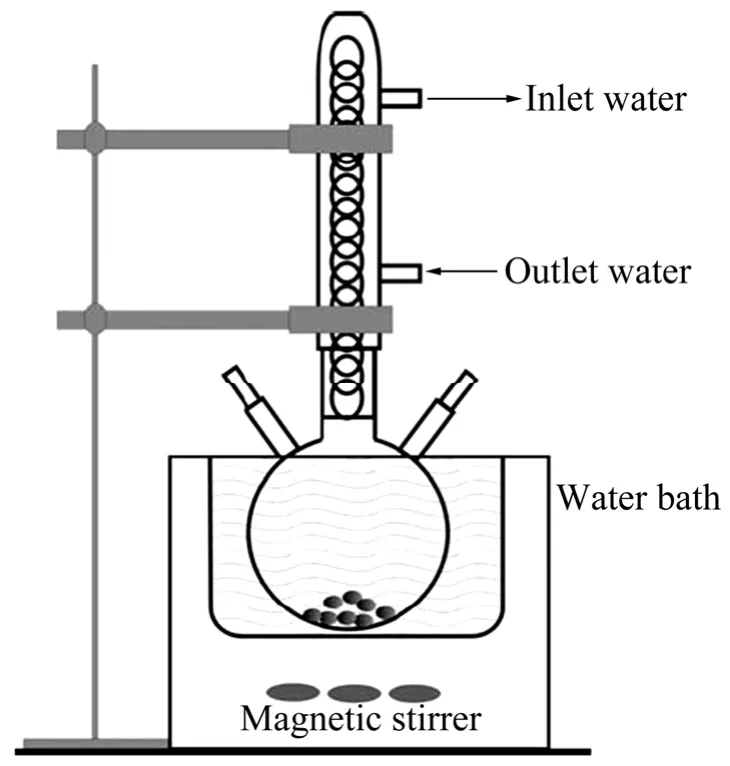

2.1.1 沉淀法包覆TiO2

原始SiC颗粒棱角分明,表面洁净,如图2(a)所示。图2(b)是沉淀法制备的TiO2包覆SiC颗粒的形貌,水解生成的TiO2颗粒零星分布在SiC颗粒表面,而大部分表面仍未被包覆。在SiC颗粒附近有许多团聚的TiO2颗粒,且TiO2颗粒的粒径较粗大,如图2(c)所示。由图2(d)的能谱成分分析可看出,团聚的颗粒富Ti和O,证实了TiO2的生成。沉淀法制备TiO2包覆SiC颗粒的过程中,溶液中前躯体的含量较高,SiC颗粒表面被钛酸四丁酯分子所包围,当滴入水时,钛酸四丁酯分子遇水就发生水解,添加大量的水使水解反应迅速进行。由于反应速率快,因此,水解生成的TiO2容易发生聚集长大。可见,沉淀法很难在SiC颗粒表面形成均匀连续的TiO2层。

图2 沉淀法制备的TiO2包覆SiC复合粉末形貌及团聚体的EDS谱Fig. 2 Morphologies of TiO2coated SiC particles prepared by precipitation method and EDS spectrum of aggregation: (a) Original SiC; (b) Coated particle; (c) Aggregation; (d) EDS spectrum of aggregation

2.1.2 醇−水溶液加热法包覆TiO2

醇−水溶液加热法的关键是溶液中前躯体和水的浓度都较低,钛酸四异丙酯在加热过程中逐渐水解,生成的TiO2颗粒析出并在SiC颗粒表面沉积。通过控制水解的速率而使TiO2的分散性变好。影响TiO2包覆层的主要因素有TiO2前躯体的添加量、加水量、水解温度、滴加速度、搅拌速率和pH值,其中加水量对包覆层的质量有重要影响。

图3所示为加水量对TiO2包覆SiC颗粒形貌的影响。当水含量过低时(3 mL),即使将醇−水溶液在80 ℃加热2 h,仍不会有沉淀产生,说明钛酸四异丙酯的水解反应得不到充分进行。当加水量为5 mL时,包覆层不连续,如图3(a)和(b)所示。足够的水含量才能确保钛酸四异丙酯的充分水解,提高了水解反应的速度。当水量过高时,水解和缩聚反应加快,形成的TiO2微粒来不及在SiC颗粒表面形核就直接从溶液中析出,容易出现粗大的TiO2颗粒,因此加水量不宜过大。由图3(c)和(d)可看出,加水量为30 mL、前躯体溶液为80 mL时,出现了很多游离的TiO2颗粒,在SiC颗粒表面的TiO2包覆层粗糙。

图4所示为实验得出的最佳包覆条件下制备的TiO2包覆SiC复合粉末,加水量为15 mL,前躯体溶液为55 mL。实验得出,添加15 mL水能保证钛酸四异丙酯充分水解。从图4可以看到,TiO2颗粒均匀的分布在SiC颗粒表面,TiO2颗粒细小,只有少数较粗大的颗粒。因此,通过控制加水量能有效的减少团聚TiO2颗粒的形成。

2.2 氨气氮化得到TiN包覆层

TiO2包覆层经过氨气氮化能转变为TiN。TiO2与NH3反应生成TiN的过程可表示为

总的化学反应方程式可表示为

根据上述反应,氮化时NH3首先分解成N2和H2,分解产生的H2将4价的Ti还原成3价,低价的钛氧化物(Ti2O3)进一步与NH3发生氮化反应,最终得到TiN。反应(5)和(6)的Gibbs自由能与温度的关系式为

当吉布斯自由能变化小于0时就可以发生反应,由式(8)和式(9)可计算出反应(5)和反应(6)发生时的最低温度分别为998 ℃和806 ℃,因此实验所选择的氮化温度为800~1 000 ℃。

图3 加水量对TiO2包覆SiC颗粒形貌的影响Fig. 3 Effect of water amount on morphologies of TiO2coated SiC particle: (a), (b) 5 mL H2O; (c), (d) 30 mL H2O

图4 加水量为15 mL时TiO2包覆SiC颗粒的形貌和EDS谱Fig. 4 SEM images ((a), (b), (c)) and EDS spectrum (d) of TiO2coated SiC particles with adding 15 mL H2O

由于TiO2包覆层在NH3中氮化生成TiN的反应是一个气−固相之间的反应,其传质速率比气−气、液−液和气−液相之间的传质速率要慢得多。氮化反应只有在一定的氮化温度和一定的氮化时间时才能进行完全。氮化温度是最重要的影响因素。

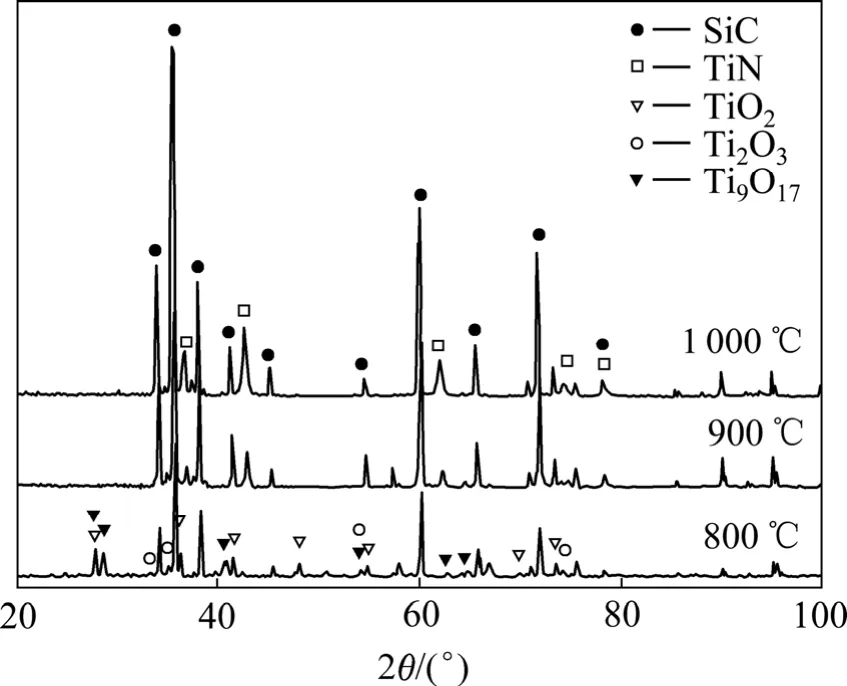

图5所示为不同温度下氮化5 h所得的TiN包覆SiC复合粉末的XRD谱。氮化温度为800 ℃时就有微弱的TiN衍射峰出现,但仍然残留了较强的TiO2、Ti2O3和Ti7O19的衍射峰,表明在此温度下氮化反应进行得并不完全。Ti2O3衍射峰的存在证实了前面提出的氮化反应的机理,即在氮化过程中Ti2O3是氮化反应的中间产物。在900 ℃氮化时出现了明显的TiN衍射峰,同时TiO2的衍射峰消失。进一步提高氮化温度(1 000℃)使TiN衍射峰的强度增大,TiO2完全转变为TiN。

图6所示为在1 000 ℃氮化5 h所得的TiN包覆SiC粉末的显微组织。由图6(a)可看出,除了包覆颗粒外,还残留了一些游离的TiN颗粒。TiN包覆SiC颗粒的形貌与TiO2包覆SiC颗粒的形貌大致相同。SiC颗粒能较好地被包覆层所覆盖,包覆层表面粗糙,如图6(a)和(b)所示。图6(d)中的包覆颗粒表面的能谱成分分析检测到了N元素,表明TiO2在氨气气氛下的确转变成了TiN。

图5 不同氮化温度下TiN包覆SiC颗粒的XRD谱Fig. 5 XRD patterns of TiN coated SiC particles nitrided at different nitridation temperatures

图7所示为不同氮化温度下氮化5 h得到的TiN包覆SiC颗粒的形貌。由图7可看出,氮化温度为900 ℃时,包覆在SiC粉末表面的TiN颗粒的粒径为30~70 nm。当氮化温度提高到1 000 ℃时,TiN颗粒有明显的长大趋势。升高氮化温度有利于TiO2转变为TiN的氮化反应进行完全,但是反应温度过高会导致包覆层中TiN晶粒的长大。

图6 TiN包覆SiC颗粒的形貌及EDS谱Fig. 6 SEM images ((a), (b), (c)) and EDS spectrum (d) of TiN coated SiC particle

图7 不同温度下氮化5 h得到的TiN包覆SiC颗粒的形貌Fig. 7 Morphologies of TiN coated SiC particle nitrided at different temperatures for 5 h: (a) 900 ℃; (b) 1 000 ℃

为了研究TiN包覆SiC粉末表面的组成,采用X射线光电子能谱仪分析包覆粉末表面的元素组成。从图8(a)的全谱扫描结果可看出,包覆颗粒表面的元素有Ti、N、O、C、Mg和Ca,其中C、Mg和Ca是杂质元素。图8(b)所示为O 1s的精细谱,在531.5 eV附近出现了O峰。对比TiO2中O的结合能(529.9~530.0 eV)可见,O并不是以TiO2的形式存在。该O 1s峰更接近MgO(532.1 eV)和CaO(531.3 eV)中O的结合能,因此,粉末表面的O是由MgO和CaO杂质引起的。由图8(c)可看出,N元素的特征峰出现在396.8 eV附近,与TiN中N的结合能(396.9 eV)很好的吻合,证实了氮化反应的确生成了TiN。图8(d)所示为Ti 2p的特征峰,峰形不对称,Ti 2p峰经过拟合后可以分为2组双峰,分别位于455.24 eV和457.29 eV。对比TiO2中Ti的标准结合能(458.5~459.3 eV)和TiN中Ti的标准结合能(455.3~457.6 eV)可以得出,Ti在包覆粉末表面是以TiN的形式存在,可见包覆粉末的氮化反应进行得较彻底。

图8 TiN包覆SiC颗粒的XPS谱Fig. 8 XPS spectra of TiN coated SiC particles: (a) Full range XPS spectrum; (b) Peak of O 1s;(c) Peak of N 1s; (d) Peak of Ti 2p

图9 TiN包覆SiC粉末的热重曲线和差热曲线Fig. 9 TG(a) and DTA(b) curves of TiN-coated SiC particles

图9所示为TiN包覆SiC粉末在空气中的热稳定性能分析。图9(a)和(b)分别是热重曲线和差热曲线。由图9(b)的差热曲线可以看到,复合粉末在546 ℃出现明显的放热峰。这是因为TiN包覆层在加热过程中发生氧化反应生成Ti2O3或TiO2引起的。由图9(a)的热重曲线可以看出,包覆粉末在空气中被加热到1 000℃时,质量增加为3.79%。鉴于包覆粉末容易在空气中发生氧化反应,因此,采用包覆粉末制备SiCp/Cu复合材料的过程中要注意避免复合粉末的氧化。

3 结论

1) 醇−水溶液加热法比沉淀法更容易获得均匀连续的TiO2包覆层,加水量是有效减少TiO2颗粒团聚的关键因素。

2) TiO2包覆层在1 000 ℃于氨气中进行氮化能够完全转变为TiN,所得的TiN包覆层均匀连续,TiN颗粒的粒径为30~70 nm。

3) TiN包覆SiC复合粉末在温度高于546 ℃时,TiN包覆层在空气气氛中容易发生氧化而导致稳定性降低。

REFERENCES

[1]MARTINEZ V, ORDONEZ S, CASTRO F, OLIVARES L, MARIN J. Wetting of silicon carbide by copper alloys[J]. J Mater Sci, 2003, 38(19): 4047−4054.

[2]SCHUBERT T, BRENDEL A, SCHMID K, KOECK T, CIUPINSKI L. Interfacial design of Cu/SiC composites prepared by powder metallurgy for heat sink applications[J]. Composites Part A, 2007, 38(12): 2398−2403.

[3]ZHANG Rui, WANG Hai-long, XIN Ling, XU Hong-liang. Pressure sensitivity of SiC/Cu composites prepared by SPS[J]. Key Eng Mater, 2007, 336/338: 2353−2356.

[4]LEE Y F, LEE S L, CHUANG C L, LIN J C. Effects of SiCpreinforcement by electroless copper plating on properties of Cu/SiCpcomposites[J]. Powder Metall, 1999, 42(2): 147−152.

[5]章 林, 曲选辉, 段伯华, 何新波. 高压氢还原法制备Ni包SiC粉末的研究[J]. 粉末冶金技术, 2008, 26(5): 369−373. ZHANG Lin, QU Xuan-hui, DUAN Bo-hua, HE Xin-bo. Preparation of nickel-coated SiC powder by hydrogen reduction[J]. Powder Technology, 2008, 26(5): 369−373.

[6]张 锐, 高 濂, 郭景坤. 非均相沉淀制备Cu包覆纳米SiC复合粉体颗粒[J]. 无机材料学报, 2003, 18(3): 575−579. ZHANG Rui, GAO Lian, GUO Jing-kun. Preparation of Cu coated nano SiC composites particles by heterogeneous precipitation process[J]. Journal of Inorganic Materials, 2003, 18(3): 575−579.

[7]YIH P, CHUNG D D L. Silicon carbide whisker copper matrix composites fabricated by hot pressing copper coated whiskers[J]. J Mater Sci, 1996, 31(2): 399−406.

[8]YIH P, CHUNG D D L. Brass-matrix silicon carbide whisker composites prepared by powder metallurgy[J]. J Mater Sci, 1999, 34(2): 359−364.

[9]GAN K K, CHEN N, WANG Y. SiC/Cu composites with tungsten coating prepared by powder metallurgy[J]. Mater Sci Technol, 2007, 23(1): 119−122.

[10]SUNDBERG G, PAUL P, CHANGMO SUNG, VASILOS T. Fabrication of Cu/SiC metal matrix composites[J]. J Mater Sci, 2006, 41(2): 485−504.

[11]SUNDBERG G. Identification and characterization of diffusion barriers for Cu/SiC systems[J]. J Mater Sci, 2005, 40(13): 3383−3393.

[12]SHIMADA S, KATO K. Coating and spark plasma sintering of nano-sized TiN on Y-α-sialon Source[J]. Mater Sci Eng A, 2007, 443(1/2): 47−53.

[13]KAWANO S, TAKAHASHI J, SHIMADA S. The preparation and spark plasma sintering of silicon nitride-based materials coated with nano-sized TiN[J]. J Eur Ceram Soc, 2004, 24(2): 309−312.

[14]KAWANO S, TAKAHASHI J, SHIMADA S. Fabrication of TiN/Si3N4ceramics by spark plasma sintering of Si3N4particles coated with nanosized TiN prepared by controlled hydrolysis of Ti(O-i-C3H7)4[J]. J Am Ceram Soc, 2003, 86(4): 701−705

[15]KAWANO S, TSUKURIMICHI K, TAKAHASHI J, SHIMADA S. Preparation of nano-sized TiN coatedα-Si3N4particles[J]. J Mater Chem, 2001, 11: 2625−2628.

[16]KAWANO S, TAKAHASHI J, SHIMADA S. Highly electroconductive TiN/Si3N4composite ceramics fabricated by spark plasma sintering of Si3N4particles with a nano-sized TiN coating[J]. J Mater Chem, 2002, 12: 361−365.

[17]KAWANO S, TAKAHASHI J, SHIMADA S. Spark plasma sintering of nano-sized TiN prepared from TiO2by controlled hydrolysis of TiCl4and Ti(O-i-C3H7)4solution[J]. J Am Ceram Soc, 2003, 86(9): 1609−1611.

(编辑 李艳红)

TiN coated SiC composite powders produced by controlled hydrolysis

ZHANG Lin1,2, LU Xin1, ZHAO Yu-qiang3, QU Xuan-hui1, HE Xin-bo1, QIN Ming-li1, ZHU Hong-min2

(1. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China; 2. School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China; 3. Energy Monitoring Station of Laiwu, Laiwu 271100, China)

TiN coated SiC powders were prepared by the method of controlled hydrolysis and subsequent nitridation with NH3gas. The effects of the type of TiO2precursor, the way of precipitation, the amount of water on particle size and the dispersibility of hydrolysis product of TiO2were investigated. The structural evolution of the TiO2coated layer under varied nitridation temperature was analyzed. The main focus was put on the mechanisms of controlled hydrolysis and subsequent nitridation and the characterization of the morphology, phase constitution and thermal stability of the obtained TiN coated SiC powders. The results indicate that hydrolysis of the uniform coating of TiO2layer can be easily achieved by controlled hydrolysis than the precipitation method. The amount of the added water is the key factor to reduce the aggregation of TiO2. TiO2film can be transformed completely to TiN after nitridation at the temperature of 1 000 ℃. The obtained TiN film is uniform and continuous. The sizes of TiN particles covering SiC powder are 30−70 nm. When the temperature is higher than 546 ℃, TiN film is easily oxidized in air and lost its stability.

controlled hydrolysis; surface coating; coated particle; TiN coated SiC; thermal stability

TB333

A

国家自然科学基金资助项目(51104007);国家博士后基金面上项目(1104053);国家博士后基金特别资助项目(20100480198)

2011-09-20;

2012-03-06

曲选辉,教授,博士;电话:010-62334311;E-mail: quxh@ustb.ustb.edu.cn

1004-0609(2012)10-2825-08