激光切割系统性能对切割质量的影响研究*

叶 畅 季进军 刘利宏 尹昭辉

(淮安信息职业技术学院,江苏淮安223003)

激光切割在现代工业中得到广泛应用,激光切割设备占整个激光加工设备中的比例达70%以上。随着生产的发展和新工艺的应用,对切割质量的要求越来越高,这对切割工艺规范的选取提出了更高的要求。激光切割质量受到激光切割系统性能和激光切割参数等多方面的影响,其中激光切割系统性能是购置激光器和建立激光切割系统之初必须考虑的问题,其参数设置对切割质量的影响不容忽视,而目前在国内关于激光切割系统性能对切割质量影响研究十分有限,因此为了获得更好的切割效果,全面系统地研究激光切割系统参数中各个项目,如光束模式、偏光性、喷嘴和气流等参数选择就显得尤为重要[1]。

1 激光切割质量的评价指标[2-3]

1.1 评价切割质量的主要指标

1.1.1 激光切割缺陷

(1)过烧 由于激光功率过大或切割速度过慢,使工件的熔化范围大于高压气流所能吹除的范围,熔融金属未能被气流完全吹除产生过烧,如图1所示。

(2)挂渣 辅助气体气流未能将切割过程中产生的熔化或汽化的材料彻底吹除,而在切割面的下缘附着熔渣的现象称为挂渣,如图2所示。

1.1.2 可量化切割质量指标

(1)切割面粗糙度 是反映切割质量的一个重要指标,用Rz表示。

(2)切口宽度 主要取决于光束模式和聚焦光斑的直径,切割参数也有一定影响。

表1 不同光模切割产生切割面粗糙度数据记录

(3)切口锥度 当切割参数选择不当,或辅助气体压力不足时,切口容易呈上宽下窄的锥度,如图3所示。但对薄板切割来说,这不是一个很难解决的问题。

1.2 切割面粗糙度的评价基准

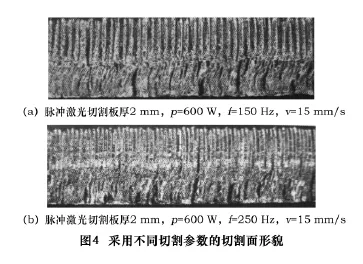

对于厚度在2 mm以上的板材激光切割,切割面粗糙度分布是不均匀的,沿厚度方向差别很大,切割面的形貌分为截然不同的两部分:上部切割面平整光滑,切割条纹整齐、细密,粗糙度值小;下部切割条纹紊乱,表面不平整,粗糙度值大,如图4所示。由此可见,靠近下缘位置是切割面粗糙度值最大位置,是切割面质量的薄弱环节。因此在评价切割面质量时应以下缘表面为基准,目前国内多采用距下缘1/3处的粗糙度为基准。

2 影响切割质量的主要因素分析

影响激光切割质量的主要因素大致可分为两类:激光切割系统性能的影响和激光切割参数的影响。本文主要研究激光切割系统性能对切割质量的影响。

2.1 光束模式对切割质量的影响分析

分别采用TEM00、TEM01两种光模切割不同厚度板材,产生切口面粗糙度如表1所示。

分析表格1得出结论:为了获得较好的切割质量和较高的切割效率,最好选择TEM00模激光,至少不应高于TEM01模激光。

2.2 光束的偏振性对切割质量的影响分析

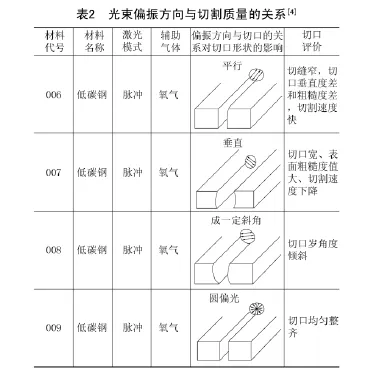

采用线偏振光进行切割,切割方向相对于光束的偏振方向发生变化,切割前沿对激光的吸收比就发生变化,从而影响到激光切割效果,如表2所示。

分析表2得出结论:采用圆偏振光进行切割,切口最为均匀和整齐。

2.3 喷嘴和气流对切割质量的影响分析

(1)喷嘴孔径对切割质量的影响分析

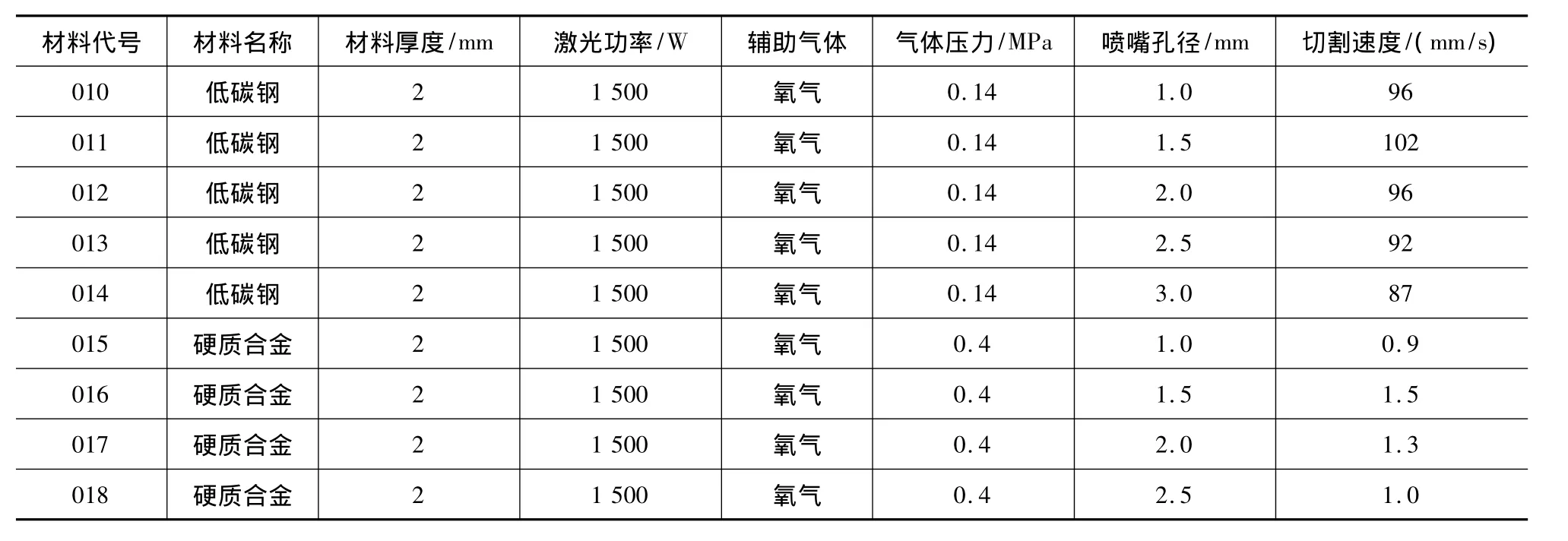

在一定的辅助气体压力下,有一个最佳的孔径范围,孔径过小或过大都会影响辅助气体对切缝内熔融产物的清除,从而影响切割速度。实验选取1 500 W激光功率,在不同孔径尺寸下对2 mm厚的低碳钢、硬质合金进行切割实验,对切割速度进行对比,实验数据记录如表3所示。

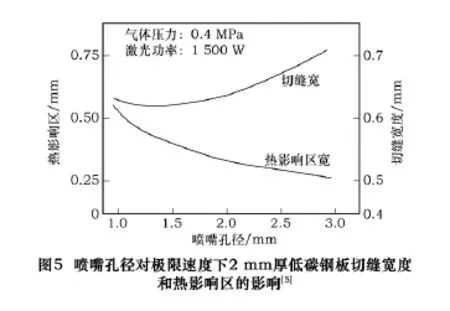

另外孔径还会影响切缝的宽度和热影响区,如图5所示,随着孔径的增大,切缝变宽而热影响区变窄。

分析表3及图5得出结论:在一定的气体压力下,对2 mm厚低碳钢板或硬质合金钢板,孔径为1.5 mm左右时,可获得最大切割速度和较好的切割质量。

表3 切割速度与喷嘴孔径关系实验记录1

(2)喷嘴气体压力对切割质量的影响分析

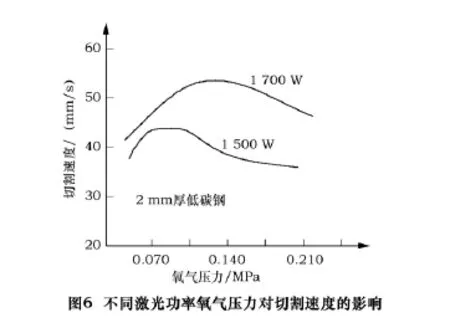

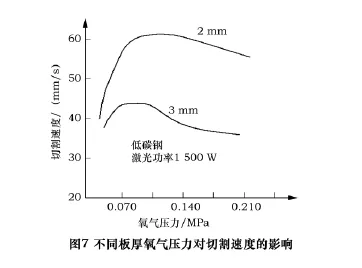

分别选用1 500 W、1 700 W两种功率及2 mm、3 mm两种板厚材料,在不同氧气压力下对切割速度影响进行切割实验,结果如图6~7所示。

由图6~7得出结论:增加气体压力可以提高切割速度,但到达一个最大值后,继续增加压力反而会引起切割速度下降;其中用1 500 W激光功率切2 mm板厚,氧气在0.07~0.10 MPa获得最大切割速度。

3 结语

(1)用1 500 W二氧化碳激光器切割2 mm厚低碳钢时,系统参数应选用TEM00模圆偏振光、1.5 mm锥形喷嘴孔径、0.09 MPa氧气压力可得到最佳的切割质量和最大的切割速度。

(2)实验证明,在激光切割过程中激光功率、激光切割系统性能对切割质量影响也很大,其中光束模式、光束偏振性、喷嘴和气流都对切割质量有一定影响。为保证产品的技术性,获得良好的切割质量,需要选择合适的切割系统参数;为提高产品的经济性,提高工效,降低成本,还需要在保证品质的前提下,尽可能缩短切割时间。

(3)随着激光切割工艺的完善,激光切割已逐步从试验转化为工业化生产力,从一般的工业应用向精细加工领域发展。

[1]陈武柱.激光焊接与切割质量控制[M].北京:机械工业出版社,2010.

[2]张永强.激光切割质量同轴视觉检测与控制研究[D].北京:清华大学机械工程系,2006.

[3]张永强,吴艳华,陈武柱,等.激光切割质量在线评价方法的研究[J].中国激光,2006,33(11):1581-1584.

[4]闫毓禾,钟敏霖.高功率激光加工及其应用[M].天津:天津科学技术出版社,1994.

[5]Mukherjee K,Mazumder J.Laser in metallurgy[M].Chicago:Metallurgical Society of AIME,1981.