基于物元理论的重型机床再设计方法及应用*

曹华军 陈 翔 陈海峰

(重庆大学绿色制造技术研究所,重庆400030)

再制造作为一种比较高级的废旧产品处理方式,不仅可以以相对较少的能源和资源消耗赋予产品新的使用寿命,而且充分挖掘废旧产品剩余价值,减少产品回收产生的能耗和污染[1-2]。同新产品生产一样,废旧产品的再次设计对产品再制造活动起关键作用,这个再次设计活动称为再设计。再设计是以废旧产品及零部件作为毛坯、以最大化重用其材料以及附加值为目标的创新性地设计出新的再制造产品功能及结构的过程[3]。

目前,国外对再设计的研究主要是基于原有设计信息重用或者产品失效而进行的新产品设计,如Best等[4]在研究传统的气动烘干机的基础上建立了一种气动烘干机的再设计方法;Marquez等[5]在研究石化反应器失效的基础上进行了石化反应器再设计。国内也有很多学者对再设计进行研究,如方峻等[6]采用定性因果推理和启发式搜索的方法,提出了一种自动生成参数再设计方案的关键技术;黄艳等[7]提出了基于反求工程的再设计观点和应用研究方法;管强等[8]建立了模糊再设计专家系统,指导设计结果不满意的方案进行再设计。综合国内外文献,鲜有文献对重型机床再设计深入研究。

重型机床是极具回收价值的机电一体化产品,尤其是大型铸件,年代越久性能越好,非常适合进行再制造。如何低成本、高效、环保地完成重型机床再制造很大程度上取决于重型机床的再设计。对于重型机床再设计,本文参考文献[9-10]引入物元思想清楚地表述重型机床和再制造机床特征信息。基于此,本文提出了基于物元理论的重型机床再设计方法及再设计方案评价,并在机床再制造企业中应用。

1 基于物元模型的重型机床再设计

首先,基于废旧重型机床拆前检测和重型机床结构进行重型机床功能特性分析;然后,对废旧重型机床再制造需求进行分解和转换,完成再制造后机床的功能特性分析;最后根据重型机床再制造前后的功能特性分析,完成重型机床再设计。故重型机床再设计流程框架如图1所示。

1.1 物元理论

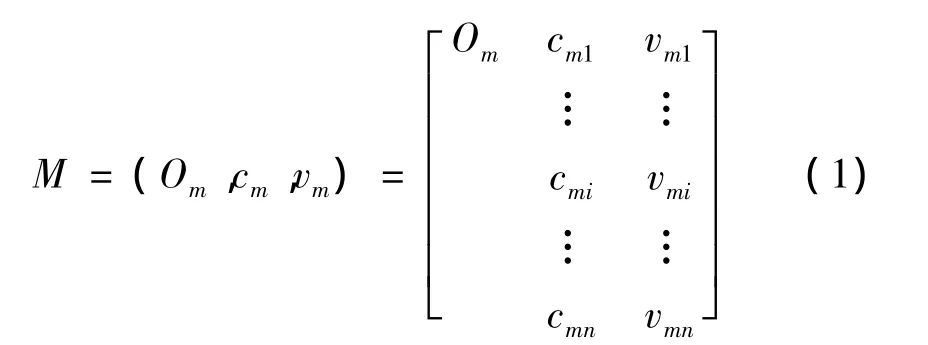

物元是描述事物的基本单元,它以物Om为对象,cm为特征,Om关于cm的量值vm构成的有序三元组为M=(Om,cm,vm)。

物元将事物、特征和特征值放入一个整体中,可以清晰地描述事物。对于一个事物具有多个特征,可以引入多维物元来表述。多维物元定义如下所示:

设物 Om,n 个特征 cm1,cmi,…,cmn及 Om关于 cmi(i=1,2,…,n)对应的量值 vmi(i=1,2,…,n)所构成的阵列。

称为n维物元,其中,

用一维物元模型可以对事物的特征作定性和定量描述。采用多维物元,可以具体化、全面地描述事物,也可为重型机床再设计提供理论依据。

1.2 基于多维物元和功能结构树的重型机床现状和

用户需求分析

如图1所示,重型机床在制定再设计方案前,需要对重型机床特征现状和用户需求进行分解转化,最后通过子功能的形式来详细表述重型机床特征现状和用户需求,以便更好地完成再设计方案。重型机床的子功能通常包括主运动、进给运动、夹紧、润滑、排屑等,由此将重型机床按如下功能树形式分解,如图2所示。

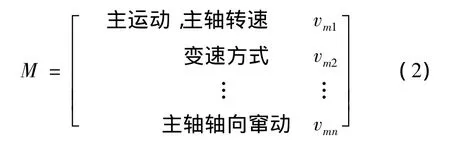

重型机床子功能具有多个特征信息,故可采用多维物元来表述重型机床子功能。以某重型车床子功能主运动为例,车床主运动的特征项有主轴转速、变速方式、操作方式、主轴内孔锥度、主轴轴向窜动、主轴轴肩支承面跳动、主电动机功率等。故该子功能可以以多维物元模型的形式表述如下:

式中:n表述该机床主运动子功能的特征项数,Vm=[vm1,vm2,vm3,…,vmn]T为子功能各个特征项特征值。

1.3 重型机床整机再设计

1.3.1 基于机床子功能映射的整机再设计

重型机床的整机再设计是由各个子功能再设计有机融合而成,而子功能的再设计可以看成是从废旧机床某一子功能映射到再制造机床相应子功能,其中的映射为该子功能的再设计方案,所以,可以采用各个子功能之间映射组合来表述机床整机再设计。对两边可能出现的子功能不对称问题,通过在两边增加虚拟子功能以实现对称。

图3中Xi、Yi和F(Xi)分别表示废旧机床的第 i个子功能、再制造机床第i个子功能和相应的第i个映射,i∈(1,2,…,m),m 为废旧机床子功能数或再制造机床子功能数。由图3可知,废旧机床再制造可以表示为

机床子功能再设计方案之间必然存在一定的约束关系,发掘这些约束关系可以大大减少子功能方案的不合理组合,极大减少再设计方案评估时间。机床各个子功能再设计方案之间的约束可以划分为功能约束和物理约束两大类别,其中功能约束主要是为了保证各个子功能再设计方案不会出现功能上不匹配问题,如控制系统选用了数控系统,而进给系统仍采用手动进给;物理约束主要包括结构约束和物理特性约束,物理约束可以避免不同子功能再设计方案之间出现空间干涉、异常振动和不稳定等现象。

1.3.2 基于多维物元的子功能再设计

子功能再设计(图4)是以废旧机床该子功能为设计基础,以再制造机床该子功能为设计目标的再设计活动,通过比较子功能再制造前后的多维物元特征属性差异来制定子功能再设计方案。

图 4 中,j∈(1,2,…,n),n 为不同特征项数。

以某重型卧式车床的纵向进给子功能为例,纵向进给子功能的特征属性有{进给行程,进给范围,定位精度,反向差值,重复定位精度,控制方式,操作方式},根据式(1),再制造前后纵向进给子功能可以表示成如下:

根据上述两个物元模型,不相同物元的特征项目有{进给范围,定位精度,反向差值,重复定位精度,控制方式,操作方式},针对这些不同的特征项目,制定相应的解决子方案。根据各个子方案,综合得出纵向进给子功能再设计方案采用闭环控制,传动路线为伺服电动机—滚珠丝杠—床鞍。其中,电动机、丝杠副、轴承、联轴器采购;丝杠支撑座、电动机安装座、床鞍连接板自制;丝杠螺母座采用原丝杠螺母座改制而成,床身导轨采用刷镀修复而床鞍刮研修复或者床身导轨采用磨床加工而床鞍进行贴金属板,床鞍加工安装面,加装光栅尺。

2 重型机床再设计方案评价

2.1 再设计方案评价指标及指标量化

根据上述方法,完成废旧重型机床再设计,但是可能会存在很多个再设计方案,需要对这些方案进行评价。

[12-14]对产品可再制造性的评价,本文将从成本(C)、交货期(T)、重用率(R)、综合性能(P)等四个指标对再设计方案进行评价,以确定最优的再设计方案。

2.1.1 成本指标C

成本指标主要是从客户的角度来衡量重型机床再制造所产生的成本。机床的再制造成本C主要由废旧机床成本C1和机床再制造过程费用C2两部分组成,如图5所示。

2.1.2 交货期指标T

交货期是指废旧机床再制造协议签订至再制造机床交付客户使用时间段。交货期T主要是由客户企业工厂施工时间T1、运输时间T2和再制造商工厂施工时间T3等3个部分组成。

(1)客户企业工厂施工时间T1

该段时间是指在客户企业工厂进行再制造施工所花费的时间,通常包括拆前检测时间T11、重型机床拆卸时间T12、重型机床二次再装配时间T13和再制造机床最终验收时间T14。

(2)运输时间T2

运输时间主要是废旧机床(或零部件)从客户企业工厂到再制造商工厂来回时间(假定机床或零部件一次运完)。运输时间主要是通过行车路程比上行车速度来计算的,即

式中:s表示客户工厂到再制造商工厂距离,km;v表示货车运行平均速度,km/天。

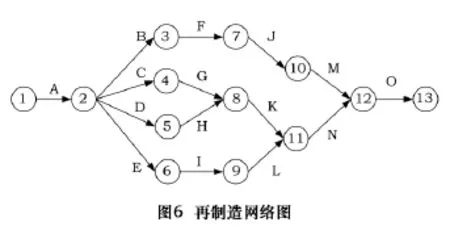

(3)再制造商工厂施工时间T3

再制造商工厂施工时间是指废旧机床或零部件从抵达再制造工厂至完成再制造预验收后开始发运的时间段。根据机床再制造任务安排情况,建立废旧机床在再制造工厂内的网络图(图6),根据网络图计算再制造商工厂施工时间T3。图6中,字母代表再制造活动,圆圈代表节点。

2.1.3 重用率指标R

重用率是用来表述废旧机床零部件重用情况,采用废旧机床重用零部件重量占废旧机床重量的比值来表示,

式中:WRE为重新利用零部件重量;WUMT为废旧机床重量。

2.1.4 综合性能指标P

综合性能是对再制造机床性能的综合表述。再制造机床的综合性能主要综合精度A、外观L、操作O、效率E、安全防护S等5个方面。由于这5个方面不好具体量化,故采用专家打分的方式来表述。设专家打分值为V,V的取值范围:1表示基本满足用户需求;3表示超过用户需求,但较同类型新机床稍差;5超过同类型新机床;2、4介于1、3和3、5之间。分别赋予A、L、O、E、S 五个方面一个权重值,即 WA、WL、WO、WE、WS,其中 WA+WL+WO+WE+WS=1,则有,综合性能

评价值为:

2.2 基于关联函数和AHP的再设计方案综合评价

再设计方案需要从C、T、R和P等4个方面综合评价,以确定最优方案。再设计方案评价指标矩阵为

式中:i∈(1,2,…,k),k 表示再设计方案数量。

由于不同特征值具有不同的量纲,需要通过关联函数将特征值归一化,关联函数为

式中:u为C、T、R、P 四个指标之一,uo为各个指标的期望值。

经过关联函数处理后的特征值矩阵为

采用AHP法确定各个指标权重为W=(WC,WT,WR,WP)。则再设计方案综合评价值可通过式(13)表示,计算结果集合中最综合评价值所对映的再设计方案为最优设计方案。

3 应用

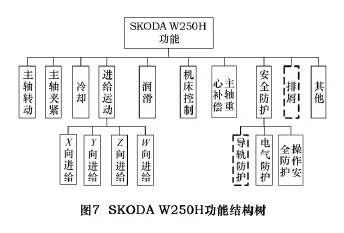

某普通落地镗铣床SKODA W250H生产于1984年,经过20多年的使用,机床加工精度和功能不能满足要求,需要通过机床再制造来提升机床精度和功能。根据机床功能完成机床的功能结构树如图7所示,每个子功能以多维物元的表述方式完成差别对比,根据各个子功能物元差异,制定对应的子功能再设计方案。

图7中的虚线框表示机床再制造需要增加的子功能。

根据各个子功能再设计方案组合制定了如下两个再设计方案,如图8。

方案一 F1(X1):采用交流主轴电动机,油压变档,重新设计制造镗杆,采取自动拉刀的形式,增加主轴位置编码器,更换损坏件;F1(X2):采用自动夹紧机构;F1(X3):更换新冷却泵及制作新冷却液箱,更换损坏件;F1(X4):采用伺服电动机—减速器—双齿轮齿条传动链,床身导轨修复并改为静压恒流导轨,更换滑座导轨板,安装光栅尺;F1(X5):采用伺服电动机—减速器—滚珠丝杠副传动链,刮研立柱,主轴箱导轨面贴塑,安装光栅尺;F1(X6):采用伺服电动机—减速器—滚珠丝杠副传动链,更换和改制相关件;F1(X7):采用伺服电动机—减速器—滚珠丝杠副传动链,更换和改制相关件;F1(X8):更换或修复损坏件;F1(X9):采用数控系统SINUMERIK 840D;F1(X10):改为比例减压阀的方式;F1(X11):加装X、Y向导轨防护;F1(X12):更换或加装电气保险,外露电线加防护;F1(X13):更换或加装操作保险装置;F1(X14):增加机动排屑装置;F1(X15):机床重新上漆。

方案二 F2(X1):采用交流主轴电动机,修复气动变档,重新设计制造镗杆,采取自动拉刀的形式,增加主轴位置编码器,更换损坏件;F2(X2):采用自动夹紧机构;F2(X3):更换新冷却泵及制作新冷却液箱,更换损坏件;F2(X4):采用伺服电动机—减速器—双齿轮齿条传动链,床身导轨修复,更换滑座导轨板,安装光栅尺;F2(X5):采用伺服电动机—减速器—滚珠丝杠副传动链,立柱导轨面刷镀,主轴箱导轨面刮研,安装光栅尺;F2(X6):采用伺服电动机—减速器—滚珠丝杠副传动链,更换和改制相关件;F2(X7):采用伺服电动机—减速器—滚珠丝杠副传动链,更换和改制相关件;F2(X8):更换或修复损坏件;F2(X9):采用数控系统SINUMERIK 840D;F2(X10):改为比例减压阀的方式;F2(X11):加装X、Y向导轨防护;F2(X12):更换或加装电气保险,外露电线加防护;F2(X13):更换或加装操作保险装置;F2(X14):增加机动排屑装置;F2(X15):机床重新上漆。

采用本文所建立的各个指标的计算方案,确定两个方案的评价指标,如表1所示。

表1 再设计方案评价指标值

采用AHP法确定该机床的4个评价指标的权重分别为 W=(0.475 4,0.268 2,0.061 3,0.195 1),根据式(11)(13),计算得出两个方案的综合评价值分别为(0.991 2,0.882 5),故方案一为合适方案。

4 结语

本文提出了一种基于物元理论的重型机床再设计方法,采用多维物元来表述子功能,并通过比较子功能再制造前后差异,以制定子功能再设计方案,运用各个子功能的再设计方案组合形成废旧重型机床整机再设计方案;给出了机床再设计方案评价的指标和计算方法,各个指标的权重采用AHP确定,基于此提出了重型机床再设计方案评估方法。由于废旧重型机床特性具有很大的不确定性和随机性,而再设计本身又比较依赖工程师,使得废旧重型机床再设计和再设计方案评价更为复杂困难,而机床子功能再设计方案的组合和各个评价指标的权重划分需要更加合理的方法,所建立的废旧机床再设计方法需要进一步完善。

参考文献

[1]刘飞,曹华军,张华.绿色制造的理论与技术[M].北京:科学出版社,2005.

[2]曹华军,杜彦斌,张明智,等.机床再制造与综合提升内涵及技术框架[J].中国表面工程,2010,23(7):75 -79.

[3]曹华军,王本涛,杜彦斌,等.基于公理化设计的废旧产品可重用再设计方法[C].2010年机械工程学会年会论文集,2010:140-145.

[4]de Best C J J M,Van der Geld C W M,Roccia A M,et al.A method for the redesign of pneumatic dryers[J].Experimental Thermal and Fluid Science,2007,31(7):661 -672.

[5]Anibal Marquez,Ariellbarra Pino,Jose Luis Otegui,et al.Analysis and redesign of failed jacket in a petrochemical reactor[J].Engineering Failure Analysis,2007,14(6):1093 -1102.

[6]方峻,聂宏.基于模型推理的参数再设计方法研究[J].中国机械工程,2005,16(18):1632 -1636.

[7]黄艳,孙文磊.基于反求工程的产品再设计应用研究[J].组合机床与自动化加工技术,2007(9):33-35.

[8]蒋祖华,严隽琪,傅仕伟,等.模糊再设计专家系统开发工具的研究和开发[J].中国机械工程,1999,10(3):295 -297,356.

[9]赵燕伟,苏楠.可拓设计[M].北京:科学出版社,2010.

[10]赵燕伟,苏楠,周鹏,等.面向定制的产品可拓配置设计方法[J].哈尔滨工业大学学报,2006,38(7):1153 -1155,1204.

[11]隋秀凛,高安邦.实用机床设计手册[M].北京:机械工业出版社,2010.

[12]刘赟,徐滨士,史佩京,等.废旧产品再制造性评估指标[J].2011,24(5):94-99.

[13]杜彦斌,曹华军,刘飞,等.基于熵权与层次分析法的机床再制造方案综合评价[J].计算机集成制造系统,2011,17(1):84 -88.

[14]张国庆,荆学东,浦耿强,等.汽车发动机机可再制造性评价[J].中国机械工程,2005,16(8):739 -742.