应变诱导析出对7050合金连续热变形组织的影响

郎玉婧,崔 华,蔡元华,张济山

(1. 北京科技大学 新金属材料国家重点实验室,北京 100083;2. 北京科技大学 材料科学与工程学院,北京 100083)

应变诱导析出对7050合金连续热变形组织的影响

郎玉婧1,崔 华2,蔡元华1,张济山1

(1. 北京科技大学 新金属材料国家重点实验室,北京 100083;2. 北京科技大学 材料科学与工程学院,北京 100083)

利用Gleeble−1500热模拟试验机、光学显微镜(OM)、X射线衍射仪(XRD)、透射电镜(TEM)和背散射衍射(EBSD),研究变形工艺对7050铝合金析出相颗粒的影响,以及应变诱导析出颗粒对连续热变形组织的影响。结果表明:变形可使析出相颗粒发生球化,低应变速率促使析出相颗粒细化和再析出,高应变速率则促使析出相颗粒回溶和粗化;在连续热变形过程中,应变诱导析出的细小球形颗粒仍大量弥散分布在合金中,尺寸略有长大,并且析出相颗粒钉扎位错和晶界,晶内取向差变大。变形条带晶粒被细化,合金基体中形成大量多边形亚结构,这可能对铝合金强度和断裂韧性的提高产生积极作用。

7050合金;应变诱导析出;热变形;析出相

7000系铝合金是超高强度合金,由于比强度高、韧性好和抗应力腐蚀开裂等优良的综合性能,被广泛地应用于航空航天和交通运输等领域。在设计铝合金时,EDGAR提出尽可能降低铝合金的再结晶分数[1]。铝合金在保持变形组织时,强度和韧性才能发挥最佳的配合[2]。国内外学者对铝合金塑性变形的研究主要包括加工方法(传统变形和强变形)、变形工艺对显微组织及性能的影响[3−5]、变形组织的演变过程(位错、亚晶和变形带等)[6−7],再结晶组织的控制[8]等。1981年,WERT 等[9]利用高温过时效的方法将大、小颗粒引入7075合金中,影响合金的变形组织,使晶粒有效细化。此后,第二相颗粒的析出行为及影响因素和第二相颗粒对变形组织的影响,逐渐成为铝合金变形研究热点之一。最新的研究发现,在7050铝合金中等通道角挤压工艺(Equal channel angular pressing)[10]和应变诱导析出处理[11]均可使MgZn2颗粒发生球化,钉扎作用影响变形组织并能提高合金的力学性能。Al-Cu合金在强变形(Severe plastic deformation)过程中也会诱导析出相发生再析出和回溶行为[12−14]。本文作者研究热变形过程中第二相的析出行为,利用传统热变形将析出相颗粒引入7050铝合金中,研究析出相颗粒对变形组织和析出行为的作用。

1 实验

7050合金的成分(质量分数,%)为Zn 6,Mg 2.3,Cu 2.1,Zr 0.11,Fe 0.1,Si 0.05,Ti 0.02,Al余量,原始状态为T7451。板材经480 ℃、16 h 和483 ℃、8 h的长时间固溶处理,室温水淬,然后加工成直径10 mm、长15 mm的圆柱试样,轴向为轧制方向。热机械处理实验在Gleeble−1500热模拟机上进行,在圆柱试样的两个端面涂抹石墨粉加机油作为压缩变形时的润滑剂,以减少摩擦力对样品测试时的影响。热机械处理工艺1:试样加热到300 ℃保温120 s后立即室温水淬;工艺2:试样加热到300 ℃保温120 s后立即以应变速率0.1 s−1变形,试样高度从15 mm降低到6 mm,压下率为60%;工艺3:试样加热到300 ℃保温120 s后立即以应变速率10 s−1变形,压下率为60%;工艺4:试样加热到400 ℃保温120 s后立即以应变速率10 s−1变形,试样高度从15 mm降低到3 mm,压下率为80%;工艺5:试样加热到300 ℃保温120 s后立即以应变速率10 s−1变形,试样高度从15 mm降低到6 mm,随后试样立即升温到400 ℃保温10 s后以10 s−1变形,试样高度从6 mm降低到3 mm,总压下率为80%;在热机械处理过程中,试样的加热速率均为2 ℃/s,试样变形后均立即室温水淬,以保留其高温变形组织,同时测得应力—应变曲线。

利用金相显微镜(OM),Philips APD210型X射线衍射仪(XRD),电子背散射衍射(EBSD),JEM−2010透射电镜(TEM)和选区电子衍射(SAED)对试样进行微观组织和相分析。金相试样的制备采用标准的金相试样制备方法,浸蚀试剂为Keller试剂(2.5%HNO3+ 1.5%HCl+1%HF水溶液)。EBSD和TEM电镜薄膜样品均采用电解双喷减薄技术,电解液为30%硝酸和70%甲醇溶液(体积分数),电流为50~70 mA,温度在−20~ −30 ℃之间。

2 实验结果

2.1 析出相的状态

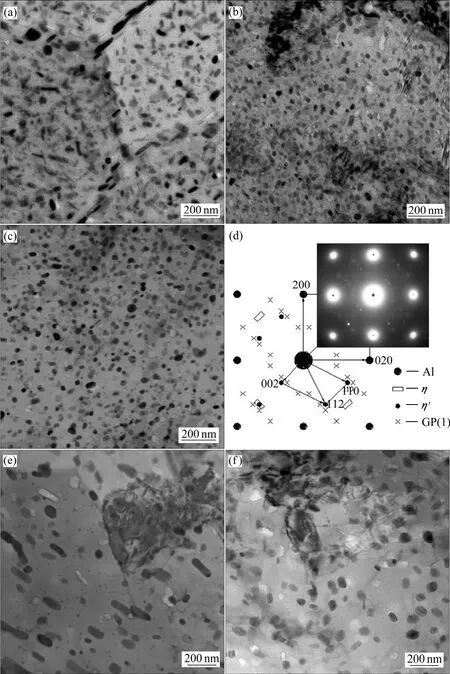

图1所示为不同状态下7050铝合金的TEM像。由图1可知,铝合金在300 ℃保温120 s后,基体中出现大量析出相,大部分析出相颗粒呈短棒状和针状,少量析出相颗粒呈球形或椭球形,晶内颗粒尺寸为20~80 nm,长径比为2~4;晶界上颗粒明显大于晶内颗粒,但二者的长径比较为接近(见图1(a))。若铝合金在300 ℃保温120 s并以不同的应变速率进行压下率为60%的变形后,颗粒以球形为主,分布也更加均匀,如图1(b)所示,析出相颗粒的数量明显增多,颗粒细小,说明低应变速率(0.1 s−1)变形促使析出相球化和再析出;如图1(c)所示,析出相颗粒数量有所减少,颗粒发生粗化,说明高应变速率(10 s−1)变形促使析出相球化并聚集长大。在此,将变形促使析出相球化、再析出和聚集长大的现象定义为应变诱导析出。

图1(d)所示为图1(c)中析出相在铝合金基体〈100〉晶面的选区电子衍射(SAED)谱及其衍射斑点标定示意图,基体Al为面心立方(FCC)结构,晶格常数a=0.405 nm。MgZn2相有两种结构,η′是六方(HCP)亚稳相,晶格常数a=0.496 nm,c=1.402 nm;η是六方平衡相,晶格常数a=0.522 1 nm,c=0.856 7 nm[15]。由图1(d)可见,在1/3{220}Al位置存在衍射斑点对应η-MgZn2相的衍射,而在1/3{220}Al和2/3{220}Al位置存在衍射斑点对应η′-MgZn2相的衍射[15−16],说明300℃变形过程析出了六方稳态的η相和亚稳态的η′相。根据文献[16],图1(d)中“×”位置的衍射斑对应GP(I)区的衍射,且衍射斑较弱,表明在300 ℃变形时基体中出现少量的过渡相GP区。

图1(e)所示为铝合金在400 ℃保温120 s并以高应变速率10 s−1进行压下率为80%变形(工艺4)的TEM像。可以看出基体中析出相数量较少,尺寸不均匀,且存在粗大的板状析出相和变形过程中再析出的细小球形析出相;而300 ℃应变诱导析出的铝合金经过后续400 ℃热变形(工艺5)后,铝合金基体出现仍然是球形析出相(见图1(f)),与图1(c)相比,析出相颗粒明显时颗粒长大至40~90 nm,颗粒密度降低,但析出数量明显多于图1(e)中的,颗粒分布均匀,可见应变诱导析出对后续热变形过程中析出相的形貌、数量和分布有着重要影响。

图1 7050铝合金在不同工艺下析出相的TEM像Fig. 1 TEM images of precipitates in 7050 alloy under process 1 (a), process 2 (b), process 3 (c), SAED pattern and schematic representation of Fig.1c (d), process 4 (e) and process 5 (f)

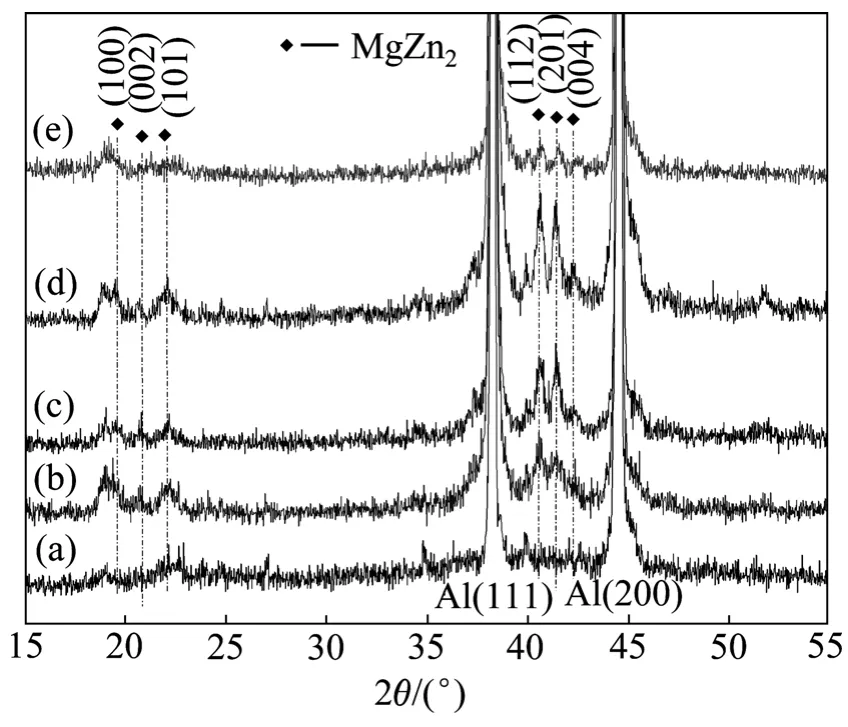

图2所示为7050铝合金不同工艺下的XRD谱。固溶态合金XRD谱中未出现MgZn2相的衍射峰(见图2中谱线(a)),说明在长时间固溶处理过程中MgZn2相完全回溶到基体中。固溶态合金经300 ℃保温120 s后,MgZn2相的衍射峰相对较弱(见图2中谱线(b)),说明加热使部分MgZn2粒子析出,图1(a)表明加热促使粗大棒状和小球形颗粒生成。固溶态合金经300 ℃和0.1 s−1热变形后,MgZn2相衍射峰的相对强度增大(见图2中谱线(c)),图1(b)表明析出相颗粒密度增加,说明经过热变形后,析出更多的MgZn2粒子,即热变形促进了MgZn2相的析出。而固溶态合金经300 ℃和粗化,此10 s−1热变形后,MgZn2相衍射峰的相对强度显著增加(见图2中谱线(d)),说明经过高应变速率热变形 后,MgZn2粒子析出体积分数增加;由图1(c)可以看出,析出相颗粒密度减小,但发生聚集长大,尺寸增大。300 ℃应变诱导析出继400 ℃高应变速率10 s−1变形(工艺5)之后,MgZn2相的衍射峰强度明显减弱(见图2中谱线(e)),表明在400 ℃热变形过程中析出相的体积分数减小;图1(f)也表明析出相颗粒继续聚集长大,密度显著降低。XRD谱和TEM像的实验结果一致,说明热变形能有效促进MgZn2相的析出,在高温400 ℃变形后析出粒子数量减少。

图2 7050铝合金在不同工艺下的XRD谱Fig. 2 XRD patterns of 7050 Al alloy under solution (a), process 1 (b), process 2 (c), process 3 (d) and process 5 (e)

2.2 流变应力的变化

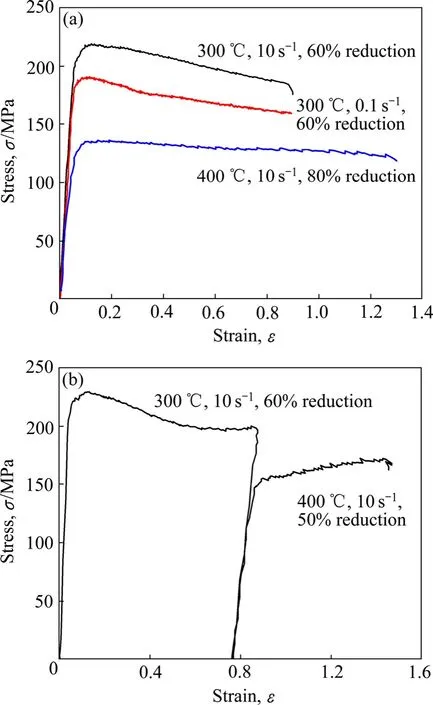

图3所示为7050铝合金不同工艺条件下的热变形曲线。图3(a)所示为工艺2、3和4变形铝合金的真应力—应变曲线。由图3(a)可见,在变形温度300 ℃、应变速率10 s−1、压下率60%时,在变形初期,流变应力随应变的增大迅速升高,当应变达到峰值后,热变形呈现稳态流变的特征,最大流变应力为228 MPa;在变形温度300 ℃、应变速率0.1 s−1、压下率60%时,变形初期,流变应力也随应变的增大迅速升高,达到峰值后呈现稳态流变的特征,最大流变应力(197 MPa)低于高应变速率的应力值;在变形温度400 ℃、应变速率10 s−1、压下率80%时,在变形初期时流变应力仍随应变的增大迅速升高达到峰值后呈现稳态流变的特征,高温应力为140 MPa。图3(b)所示为工艺5变形铝合金的应力—应变曲线,曲线表明,经过应变诱导析出的铝合金继续变形时依然呈现稳态流变的特征,此时铝合金的最大流变应力达到172 MPa,明显高于工艺4变形铝合金的应力值(140 MPa),同时铝合金变形的流变应力呈持续增加的态势,说明应变诱导析出的颗粒(见图1(c))使铝合金在高温变形时发生硬化现象,即动态应变时效[2]对热变形行为有一定贡献,导致后续变形过程的变形抗力持续增强,使随后应力—应变曲线缓慢升高。

图3 7050合金在不同变形条件下的真应力—应变曲线Fig. 3 True stress—strain curves of 7050 Al alloy under single-pass deformation (a) and two-pass deformation (b)

2.3 合金的变形组织

晶粒大小和取向可以通过EBSD测得,图4所示为7050合金不同变形工艺后的EBSD图。图中取向差角θ>15°为大角度晶界,用粗线条标定;2°<θ<15°为小角度晶界,用细线条标定。铝合金在300 ℃变形(工艺3)后,基体为变形组织,图中5条宽度不等的拉长晶粒带,晶内存在大量由小角度晶界组成的多边形亚晶,在亚晶密度高的区域和晶界处出现细小等轴晶(见图4(a));晶内取向差较小,晶粒间的取向差较大(见图4(b))。铝合金经过400 ℃变形(工艺4)后,变形晶粒尺寸较大,图中没有呈现一个完整的拉长晶粒带,并且小角度晶界的密度显著较少,没有形成完整的亚晶,晶内出现个别等轴晶粒(见图4(c));晶粒间的取向差较大,同时晶粒内部出现较小的取向差(见图4(d))。而铝合金经应变诱导析出续后400 ℃变形(工艺5)后,根据图4(a)和4(e)可以看出,在晶粒的演变过程,合金在图4(a)组织的基础上继续加热变形,带状拉长晶粒的宽度变小,晶内构成亚晶的高密度小角度晶界转变为大角度晶界,生成等轴晶粒,小角度晶界密度降低沿变形方向分布,带状组织和晶粒的细化效果明显增强(见图4(e));且晶粒间存在明显的取向差。

图4 7050合金在不同变形工艺下的晶界图和取向图Fig. 4 EBSD maps of 7050 Al alloy after different deformation processes: (a) Process 3, grain boundary map; (b) Process 3, grain orientation; (c) Process 4, grain boundary map; (d) Process 4, grain orientation; (e) Process 5, grain boundary map; (f) Process 5, grain orientation

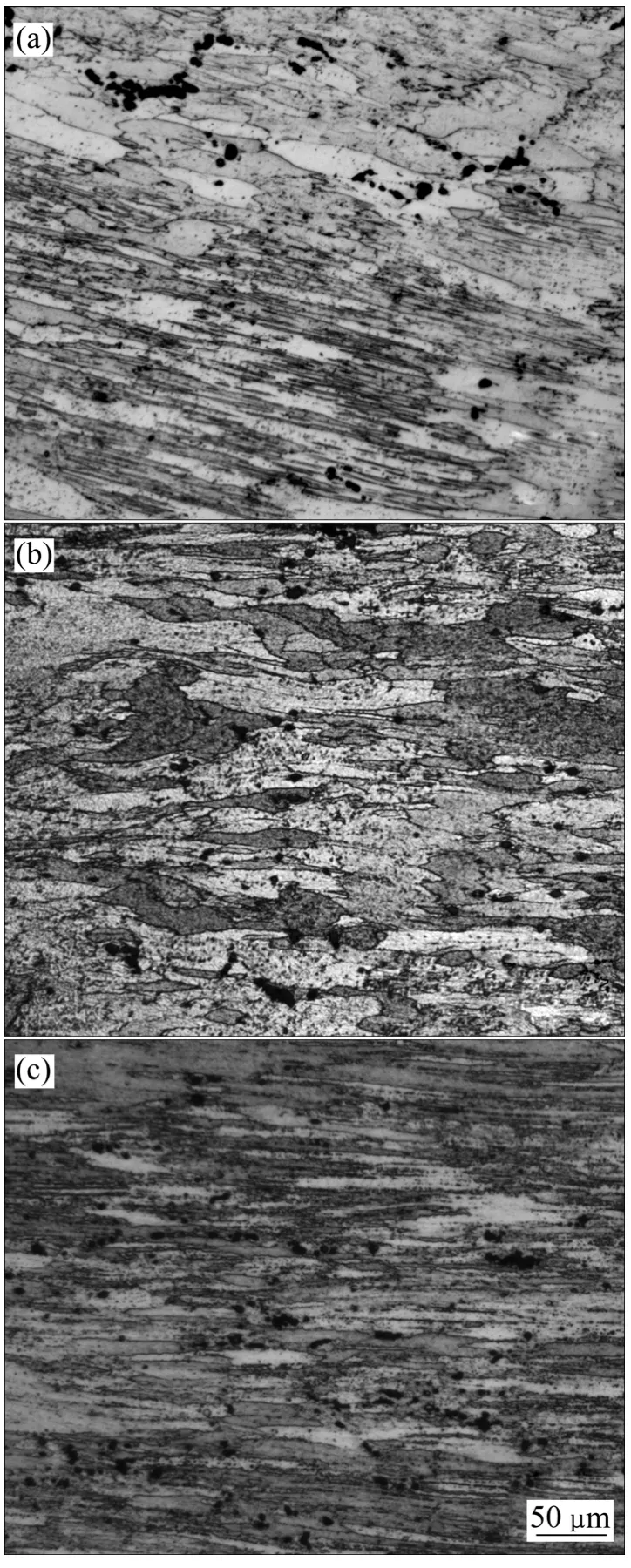

7050铝合金在不同工艺条件下(应变速率10 s−1)变形后的金相组织如图5所示。在300 ℃变形,压下率为60%时,基体组织出现明显的拉长晶粒和变形带,变形带上为窄条带组织,且组织不均匀,聚集在晶界上的黑色物质为富Fe相和S相(见图5(a))。在400 ℃变形,压下率为80%时,基体存在较宽的拉长晶粒,且出现明显的明暗组织和单颗粒晶粒(见图5(b))。然而在300 ℃压下率60%变形后再进行400 ℃变形,总压下率为80%时,基体中拉长晶粒变窄,演变成为均匀的细长变形带(见图5(c))。由图5(b)和5(c)可以明显地看出:7050铝合金经过应变诱导析出后基体为细长的变形组织,金相组织结果与EBSD图一致,带状组织细化效果明显。

3 分析与讨论

3.1 变形条件对析出相的影响

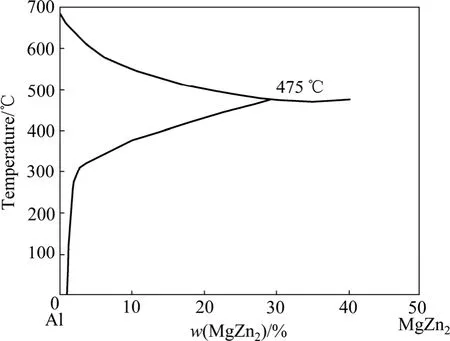

图6所示为Al-MgZn2伪二元系的平衡相图[17]。由图6可以看出,在300 ℃以下时,随温度的升高,MgZn2相在铝基体的固溶量缓慢增加,当温度超过300 ℃时,MgZn2相在铝基体中的固溶度急剧增大。因此,从亚稳定的过饱和固溶体中析出MgZn2相是一个自发的热力学过程。

图5 7050合金在不同变形工艺下的金相组织Fig. 5 Optical images of 7050 Al alloy after deformation by process 3 (a), process 4 (b) and process 5 (c)

图6 Al-MgZn2伪二元系相图[17]Fig. 6 Al-MgZn2pseudo-binary phase diagram[17]

一定低温下,过饱和固溶体的分解析出是一个热力学自发过程,其脱溶相变驱动力∆G足以促使第二相从基体中析出。而在某温度下进行变形时,第二相颗粒的析出和长大不仅涉及热力学问题,还涉及动力学问题。热力学条件是第二相析出能否自发进行的保证,而动力学条件则影响第二相颗粒的析出过程,变形会在铝基体中产生变形储能W,则在热变形条件下的MgZn2析出驱动力为∆G—W,此驱动力显然大于平衡脱溶的驱动力,有利于形核率的增加,在有限的时间内析出更多数量的第二相颗粒,更加有利于MgZn2相的析出。由图1(a)~(c)可以看出,变形明显地改变了析出相的形貌,TROEGER和STARKE[18]认为变形带的存在提供非均匀形核位置改变了析出相的形态。第二相的形成和长大还需要组成原子的扩散等动力学方面的条件。热变形在铝合金基体中形成大量的组织缺陷,如位错和变形带等,这些组织缺陷不仅因为结构起伏较大,会为MgZn2的析出形核提供更多的位置,还会成为合金中固溶原子的快速扩散通道,加快原子的扩散,促进第二相的形核和长大。因此,热变形会促进第二相的析出。

应变速率对变形过程中第二相颗粒析出数量及尺寸有明显影响。由图1(b)和(c)还可看出,较低应变速率变形所诱导析出的颗粒更加细小,数量更多,颗粒分布更趋于均匀,低应变速率变形后析出颗粒尺寸为15~30 nm;较高应变速率变形的铝合金析出颗粒数量密度变小,析出相粗化尺寸为20~50 nm。因此,变形条件使析出相球化、再析出和熟化。其原因如下:低应变速率可以使铝合金的变形有充足的时间开动所有滑移系,使形变在铝合金中均匀进行,产生数量更多、分布更加均匀的形变缺陷,提供更多的形核位置,从而导致较高密度、细小均匀的第二相析出;而在高应变速率条件下,铝合金的加工硬化较高,流变应力大(见图3(a)),变形储能增大,第二相晶核长大驱动力较大,促使析出相小颗粒回溶,大颗粒聚集长大,发生熟化,故高应变速率析出的第二相颗粒数量较少、颗粒尺寸较大。

3.2 析出相对铝合金变形组织的影响

金属在塑性变形过程中,由于外加应力作用产生高密度的位错,位错在运动过程中受析出相、晶界等钉扎作用阻碍运动,就产生加工硬化;若析出相减少,阻碍运动减弱,位错重新排列,密度降低,形成多边形的亚结构,便产生动态软化。

在本实验中,对于热变形工艺5,在300 ℃高应变速率下变形,形成大量弥散分布的球形析出相,在热变形初期形成高密度的位错,此时位错主要被析出相钉扎,阻碍其运动,使流变应力迅速达到峰值(见图3(b)),后进入稳态变形阶段,位错密度降低,重排在晶内形成多边形亚结构(见图4(a));300 ℃变形后合金继续被升温至400 ℃变形,合金中大量析出相颗粒的存在会对铝合金产生较强的析出强化作用,应变增加析出相颗粒对位错和晶界产生强大的钉扎作用,加工硬化第二段流变应力继续增加(见图3(b)),析出相颗粒阻碍铝合金位错和晶界的迁移,晶内取向差增大(见图4(e)和4(f)),拉长晶粒宽度变窄,在原始晶界处形成细小的等轴晶,变形组织得到明显细化。并且工艺5变形合金的变形储能高于工艺4变形合金的,图1(f)中析出相颗粒数量明显比图1(e)中的析出相颗粒多,析出相尺寸均匀,弥散分布球形颗粒,这一结果增强了析出相颗粒对变形组织的作用。

本课题组已有的研究结果表明[11]:采用热变形工艺5能使7050铝合金形成大量的亚结构,小角度晶界体积分数为83.8%,有利于铝合金性能的提高,尤其是铝合金断裂韧性的提高,回溶时效处理后7050-T6的抗拉强度为603 MPa,屈服强度为513 MPa,伸长率为12.3%。

4 结论

1) 变形促使7050铝合金基体形成大量细小、球形的析出相颗粒。低应变速率使得析出相颗粒球化,数量增加,发生再析出;高应变速率使得析出相颗粒球化,且数量有所减少,颗粒发生回溶、长大现象。

2) 应变诱导析出使铝合金后续400 ℃变形过程中,大部分析出相颗粒仍保持球形,尺寸有所长大,弥散分布,增强位错和晶界运动的阻碍作用,提高铝合金后续热变形的临界流变应力。

3) 应变诱导析出颗粒钉扎位错和晶界,在热变形过程中,铝合金产生大量多边形亚结构,有效细化合金的变形组织,有利于同时提高7050合金的强度和断裂韧性。

REFERENCES

[1]EDGAR A, STARKE E A Jr. Aluminum alloy and temper design: contributions of Dr. James T. Staley[C]//Proceedings from Materials Solutions Conference, 2001: 1−5.

[2]KAPPOR R, KUMAR N, MISHRA R S, HUSKAMP C S. SANKARAN K K. Influence of fraction of high angle boundaries on the mechanical behavior of an ultrafine grained Al-Mg alloy[J]. Materials Science and Engineering A, 2010, 527: 5246−5254.

[3]李俊鹏, 沈 健, 闫晓东, 毛柏平, 闫亮明. 温度对7075铝合金热变形显微组织演化的影响[J]. 中国有色金属学报, 2008, 18(11): 1951−1957. LI Jun-peng, SHEN Jian, YAN Xiao-dong, MAO Bai-ping, YAN Liang-ming. Effect of temperature on microstructure evolution of 7075 alloy during hot deformation[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(11): 1951−1957.

[4]王 东, 马宗义. 轧制工艺对7050铝合金显微组织和力学性能的影响[J]. 金属学报, 2008, 44(1): 49−54. WANG Dong, MA Zhong-yi. Effects of rolling process on microstructure and mechanical property of 7050 aluminum alloy[J]. Acta Metallurgica Sinica, 2008, 44(1): 49−54.

[5]VALIEV R Z, ENIKEEV N A, MURASHKIN M Y, KAZYHANOV V U, SAUVAGE X. On the origin of the extremely high strength of ultrafine-grained Al alloys produced by severe plastic deformation[J]. Scripta Materialia, 2010, 63: 949−952.

[6]沈 健, 唐京辉, 谢水生. Al-Zn-Mg合金的热变形组织演化[J]. 金属学报, 2000, 36(10): 1033−1036. SHEN Jian, TANG Jing-hui, XIE Shui-sheng. Microstructure evolution of Al-Zn-Mg alloy during hot deformation[J]. Acta Metallurgica Sinica, 2000, 36(10): 1033−1036.

[7]KAMIKAWA N, HUANG X X, TSUJI N, HANSEN N. Strengthening mechanisms in nanostructured high-purity aluminium deformed to high strain and annealed[J]. Acta Materialia, 2009, 57: 4198−4208.

[8]KANNAN B M, RAJA V S. Enhancing stress corrosion cracking resistance in Al-Zn-Mg-Cu-Zr alloy through inhibiting recrystallization[J]. Engineering Fracture Mechanics, 2010, 77: 249−256.

[9]WERT J A, PATON N E, HAMILTON C H, MAHONEY M W. Grain refinement in 7075 aluminum by thermo-mechanical processing[J]. Metallurgical Transactions, 1981, 12: 1267−1276.

[10]CARDOSO K R, TRAVESSA D N, BOTTA W J, JORGE A M Jr. High strength AA7050 Al alloy processed by ECAP: microstructure and mechanical properties[J]. Materials Science and Engineering A, 2011, 528: 5804−5811.

[11]LANG Y J, CAI Y H, CUI H, ZHANG J S. Effect of strain-induced precipitation on the low angle grain boundary in AA7050 aluminum alloy[J]. Materials and Design, 2011, 32: 4241−4246.

[12]党 朋, 许晓嫦, 刘志义, 于文斌, 宁爱林, 曾苏民. Al-Cu合金析出相在等径角挤压中的演变[J]. 材料科学与工艺, 2009,17(2): 263−269. DANG Peng, XU Xiao-chang, LIU Zhi-yi, YU Wen-bin, NING Ai-lin, ZENG Su-min. Evolution of precipitates in Al-Cu alloy subjected to equal-channel angular pressing[J]. Materials Science and Technology, 2009, 17(2): 263−269.

[13]彭北山, 宁爱林, 刘志义, 许晓嫦, 蒋寿生, 曾苏民. 强塑性变形中Al-Cu二元合金相的溶解行为[J]. 中国有色金属学报, 2009, 19(5): 874−880. PENG Bei-shan, NING Ai-lin, LIU Zhi-yi, XU Xiao-chang, JIANG Shou-sheng, ZENG Su-ming. Dissolution behavior of second phases in Al-Cu binary alloy during severe plastic deformation[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(5): 874−880.

[14]张孜昭, 许晓嫦, 刘志义, 夏卿坤, 曾苏民. 强变形诱导形成的Al-Cu 合金过饱和固溶体在继续变形时的再析出行为[J].中国有色金属学报, 2009, 19(11): 1962−1968. ZHANG Zi-zhao, XU Xiao-chang, LIU Zhi-yi, XIA Qing-kun, ZENG Su-ming. Re-precipitate behavior of supersaturated solid solution of Al-Cu alloy caused by severe plastic deformation during subsequent deformation[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(11): 1962−1968.

[15]BERG L K, GJØNNES J, HANSEN V, LI X Z, KNUTSON W M, WATERLOO G, SCHRYVERS D, WALLENBERG L R. GP-zones in Al-Zn-Mg alloys and their role in artificial aging[J]. Acta Materialia, 2001, 49: 3443−3451.

[16]STILLER K, WARREN P J, HANSEN V, ANGENTE J, GJØNNES J. Investigation of precipitation in an Al-Zn-Mg alloy after two-step ageing treatment at 100 ℃ and 150 ℃[J]. Materials Science and Engineering A, 1999, 270: 55−63.

[17]ФридпяHдч И H, ДобагкиH В И, Захаров Ё Д. 变形铝合金[M]. 邓宗钢, 译. 北京: 国防工业出版社, 1965: 8. ФридпяHдч И H, ДобагкиH В И, Захаров Ё Д. Deformed aluminium alloy[M]. DENG Zhong-gang, transl. Beijing: Defense Technology Press, 1965: 8

[18]TROEGER L P, STARKE J E A. Particle-stimulated nucleation of recrystallization for grain-size control and superplasticity in an Al-Mg-Si-Cu alloy[J]. Materials Science and Engineering A, 2000, 293: 19−29.

(编辑 龙怀中)

Effect of strain-induced precipitation on subsequent hot deformed microstructure of 7050 alloy

LANG Yu-jing1, CUI Hua2, CAI Yuan-hua1, ZHANG Ji-shan1

(1. State Key Laboratory for Advanced Metals and Materials, University of Science and Technology Beijing, Beijing 100083, China; 2. School of Materials Science and Engineering, University of Science and Technology Beijing, Beijing 100083, China)

The effect of deformation process on the precipitates and effect of strain-induced precipitation particles on the subsequent hot deformed microstructure of 7050 alloy were investigated by optical microscope (OM), X-ray diffractometer (XRD), transmission electron microscope (TEM) and electron backscattering diffractometer (EBSD) on a Gleeble−1500 thermo-mechanical simulator. The results indicate that the deformation can accelerate the spheroidization of the precipitates. The refinement and re-precipitation of the precipitates at low strain rate deformation, and the dissolution and coarsening of the precipitates at high strain rate deformation can be observed. A large number of small globular precipitates distribute dispersively in the alloy, and the size of the precipitates increases during the subsequent hot deformation. The precipitates can pin the dislocations and grain boundaries, and misorientation increases in the elongated grain interior. The ribbon deformed-grains are refined and many polygonal substructures form, which maybe have a positive effect to improve the strength and fracture toughness of aluminum alloys.

7050 alloy; strain-induced precipitation; hot deformation; precipitates

TG146.2

A

新金属材料国家重点实验室自主课题资助项目(2008Z-13)

2011-09-02;

2012-03-15

张济山,教授;电话:010-62334717;E-mail: zhangjs@skl.ustb.edu.cn

1004-0609(2012)10-2726-08