工艺流程中低温余热回收利用技术研究

上海理工大学 刘洋 郁鸿凌 管晨希 杨东伟 肖博钧

在工业生产过程中,各种热能转换设备、用能设备和化学反应设备产生大量未被充分利用的余热余能。我国工业企业中余热余能资源占整个输入能源的7.3%,而余热余能资源回收率仅34.9%[1]。由此可见,余热余能回收利用潜力巨大,余热回收利用等同于对另一种新资源的开采。充分利用余热资源,全面提高能源利用效率,使国家的环境保护和资源整合形成良性的循环,对我国经济发展和能源战略具有重要的意义。

1 余热资源的分类

1.1 按余热载体形态分

按余热的载热体形态将余热资源分为三类[2]:

固态载体余热资源:包括固态产品和固态中间产品的余热资源、排渣的余热资源及可燃性固态废料;

液态载体余热资源:包括液态产品和液态中间产品的余热资源、冷凝水和冷却水的余热资源、可燃性废液;

气态载体余热资源:包括烟气的余热资源、放散蒸汽的余热资源及可燃性废气。

1.2 按余热温席分

按余热的温度可划分为[3]:高温余热,即温度高于500℃的余热资源;中温余热,即温度在200-500℃的余热资源;低温余热,即温度低于200℃的烟气及低于100℃的液体。

在余热资源中,占其总量2/3的为低温余热资源,但由于其值低而还未被利用。虽然回收低温余热的初投资较大,但随着能源的日益短缺,对低温余热的回收利用技术开发越发重要。

2 低温余热利用方式及原则

2.1 低温余热的利用方式

低温余热的利用有同级利用和升级利用两种方式[4]。

同级利用是根据低温余热的温位,选择适宜的用户利用低温余热,直接或间接的代替高、中位热源,可以避免使用高、中位热源所造成的过大温差,节约了大量高品位能源,达到节能降耗的目的,这是低温余热利用中最具有吸引力的方案。

升级利用是指通过热泵、制冷或发电机组等能量转换技术,将低品位的低温余热提升为较高品位的电、冷水或其他形式能源再进行利用。

目前,低温余热的主要利用方式为同级利用,只是常规的热量的交换使用,但这种利用方式的节能效果最显著,初期投入成本较低,并且在今后相当长的时期内,将仍是该种利用方式,不过其也受到利用对象的限制,制约了余热利用。

余热升级利用方法是能质提升利用,提高了余热回收利用率,拓展了余热利用范围,是今后研究发展方向。

2.2 低温余热的回收利用原则和难点

对余热资源丰富的企业来说,慎重考虑回收方案的顺序是非常必要的。余热回收的难易程度及其回收价值的大小,与其携带能量的大小及温度水平有关,同时还要考虑其物质形态。应该根据先易后难、效益大的优先利用的顺序来制定。

1)低温余热回收应遵循的原则:

(1)改进工艺降低能耗,优化工艺装置换热流程,尽量少的产生低温余热;

(2)在不影响生产工序的情况下,首先考虑低温余热的回收和利用的经济性、运行可靠性。在确定低温余热利用方案时,低温余热回收利用的运行成本要合理;还需考虑回收利用的设备装置初投资;

(3)低温余热的利用应优先考虑长周期运行的同级利用(低温热量直接代替了原使用的二次能源),其次考虑全年中部分时间利用的同级利用,最后才考虑升级利用。往往低温余热资源比较丰富的区域,其同级利用的对象很少,所以要考虑低温余热资源的升级利用。

工艺流程产生的低温余热由于生产工艺、生产设备以及燃料和燃烧条件的不同,余热的参数也是千变万化的,从而给低温余热的回收利用带来了很多困难。

2)通常低温余热回收中存在的技术难点:

(1)热负荷不稳定[5]。热负荷的不稳定是由生产工艺过程所决定的。例如:有的生产过程是周期性的,造成了余热的排放也是间断性的;

(2)余热载体有腐蚀性。余热烟气中常常含有二氧化硫等腐蚀性的气体,烟尘或矿渣中含有各种金属和非金属元素,这些物质都可能对余热回收设备造成受热面的高温腐蚀或低温腐蚀;

(3)受安装场所固有条件的限制。如有的场合对前后工艺设备的联接有一定的要求,有的要求余热的排放温度保持在一定的范围内。这些要求与余热回收设备经常发生一定的矛盾。

因此,在低温余热的回收利用时,要综合考虑以上各方面的因素,针对不同特点低温余热,在不影响生产的前提下,低温余热利用设备与全厂能量系统优化必须统筹安排和规划,避免孤立、零散、随机的低温余热利用措施,从而得到低温余热回收系统的设计方案。

3 低温余热升级回收利用实例

目前,低温余热的升级利用方式主要有:利用有机工质的朗肯循环进行余热发电、用于溴化锂吸收式制冷、用于第二类吸收式热泵、用作海水淡化热源等。

3.1 低温余热回收实例

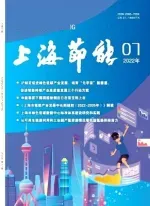

某啤酒厂现有的工艺流程是将煮沸锅产生的饱和蒸汽引入到汽水换热器加热预热水,经过汽水换热器出来的蒸汽进入开式蒸发水箱,其中有50%的蒸汽放出潜热变成凝结水并回收,另外50%的100℃蒸汽直接排放到空气中。其流程简图如图1所示。

图1 某啤酒厂的生产工艺流程简图

低温余热回收的主要是煮沸工艺环节的大量的低温余热,低温余热利用方案主要涉及排空的100℃蒸汽的低温余热回收。

根据该厂啤酒生产工艺的要求,需对100℃的热麦汁用从制冷站过来的4℃的冷水进行冷却,有制冷需求。

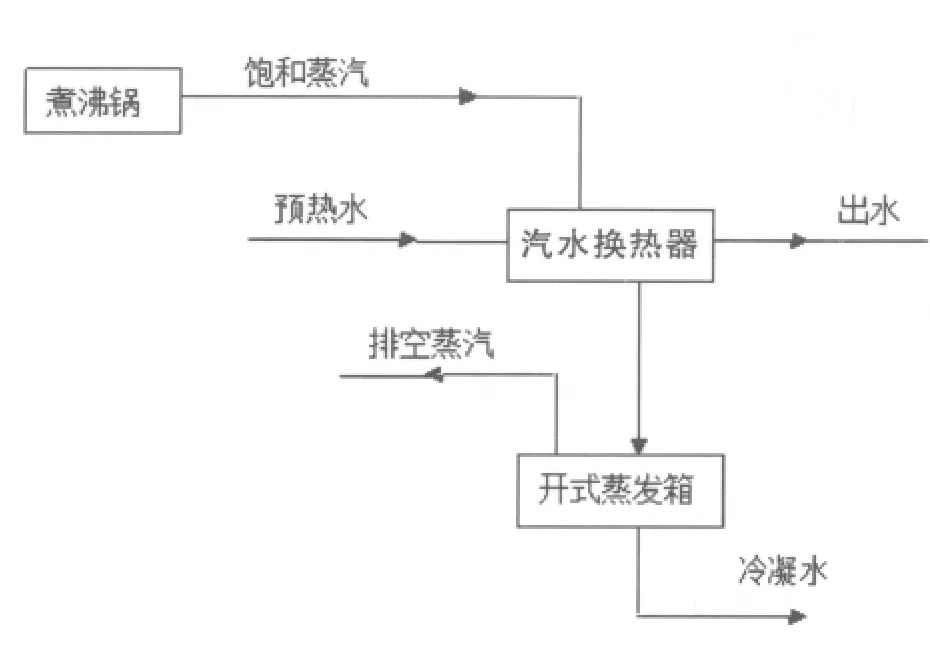

现可以利用排空的蒸汽作为溴化锂制冷机的驱动热源,作为一次制冷生产7℃的冷水,二次制冷采用压缩式制冷方式产生4℃的冷水,这样既充分利用了排空的蒸汽的能量,节约能源,又能达到生产工艺流程的要求。为了制取4℃的冷水,需采用分级制冷。一次制冷采用溴化锂制冷制取7℃的冷水,二次制冷方案采用串联电压缩制冷产生4℃的冷冻水。采用该方案的系统流程如图2所示。

3.2 节能分析

目前,制冷行业多为以电能为动力的蒸汽压缩式制冷机和热能为动力的吸收式制冷机。

吸收式制冷和压缩式制冷的主要差别在于吸收式制冷用蒸汽发生—吸收装置代替了压缩式制冷的压缩机。蒸汽发生器的动力为热能,而压缩机则要消耗电能。吸收式制冷系统的经济性通常用热力系数来表示:

图2 余热利用方案简图

式(1)中Q0和Qf分别为制冷量和发生器所消耗的加热量,加热量可由低温余热提供。常用溴化锂吸收式制冷装置的热力系数约为0.60~0.75,余热源温度100~120 ℃[6]。

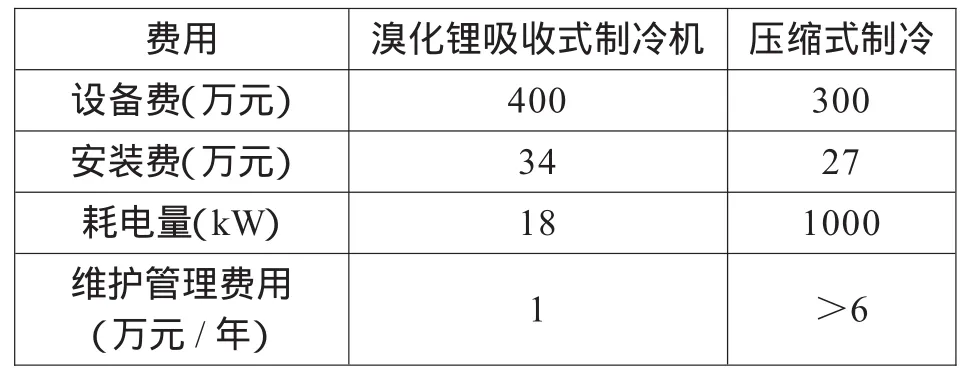

以下把以余热蒸汽为动力的溴化锂吸收式冷水机组(压力为0.6MPa)与电动型冷水机做一简单比较:表1以制冷量为5820kW的蒸汽双效型溴化锂吸收式冷水机与相同制冷量的电动型冷水机(离心机)为例,对两种机型的费用列表比较。

表1 两种机型的费用比较

从表中可看出,溴化锂吸收式制冷机与相同制冷量的电动型制冷机相比,耗电量相差很大,原因在于吸收式制冷机消耗电力的部件只有溶液泵,电耗较压缩式制冷低很多。若年运行时间7200小时,每年可节省400余万元(电费按0.6元/kW·h计),一年即可收回初投资,可以把更多的电能用于扩大生产,因此采用吸收式制冷机对低温蒸汽进行回收具有很强的经济性。

需要说明的是,吸收式制冷机只有在使用余热、过程热等情况下才具有节能意义。因此,溴化锂吸收式制冷机是否节能,首先要看其耗用能源的来源。该厂吸收式制冷机的能量来源为低温余热蒸汽,利用的同时减少了对环境的热污染,满足了生产工艺的要求,达到了低温余热利用的目的。该余热利用方案不仅回收了余热资源还消除了余热蒸汽向环境排放所造成的热污染,具有环境保护价值。

在电力供应紧张的今天,低温余热蒸汽应用于制冷意义深远。无需另设热源,系统经济性大大提高。充分利用了低温余热资源,达到节能减排降耗的目的。

4 结束语

回收余热资源时,首先应寻找合适用户。余热用户情况差异很大,要因地制宜。余热用量很大时,回收的热量在用热高峰期仍满足不了用户需要;相反,低温余热多,而用户少,这就要开发升级利用途径。

随着经济的发展,生产力的提高,能源的需求越来越大,在能源有限的情况下,应加大对余热尤其是低温余热的利用,尽可能的提高能源的有效利用度,达到充分利用能源的目的。

[1]孟嘉.工业烟气余热回收利用方案优化研究[D].武汉:华中科技大学能源与动力学院,2008.

[2]中华人民共和国国家标准GB/T1O28-2000工业余热术语、分类、等级及余热资源量计算方法.国家质量技术监督局.2000,1,5.

[3]康丹凤,王占中,王克.钢铁企业余能资源的利用[J].冶金能源.2002,9.

[4]陈春霞.钢铁生产过程余热资源的回收与利用[D].辽宁:东北大学.2008.

[5]侯祥松等.钢铁企业余热蒸汽利用状况的研究[J].钢铁技术.2010,2.

[6]Boyen J L,Thermal Energy Recovery,John Wiley and Sons Inc.1980.