纸面石膏板芯材性能的实验研究

孙 婧 元敬顺 张会芳 黄洪亮

(河北建筑工程学院,河北张家口075024)

0 引言

纸面石膏板是以熟石膏为主要原料,掺入添加剂与纤维作为芯材,表面粘贴覆盖专用的板纸而制成的一种建筑材料,是当今建筑市场推崇的一种绿色建材.相对于其它新型内墙材料而言,具有生产能耗与成本低、质轻而强度高、保温隔热性能好、防火性能好,对室内温度自动调节性和装饰性、可钉、可锯、可刨,施工安装方便、干法作业等优点.目前,我国石膏板行业与发达国家还存在差距及发展的巨大空间.中国的石膏板工业要想赶上发达国家水平,主要问题不在于扩大石膏板的生产规模,而在于要解决好石膏板的生产技术、应用技术和配套技术[1,2].就其生产技术而言,纸面石膏板原材料工艺配比,即芯材的性能,是决定石膏板质量的主要因素,也决定了相关生产工艺设备的使用.

在普通纸面石膏板的原料配比中引入减水剂,能有效减少建筑石膏拌合用水量,从而降低生产能耗,提高生产效率,降低成本;还可减少硬化体孔隙,提高强度.而发泡剂等外加剂的引入,则是在高强基础上,进一步减轻制品质量,提高制品质量,扩大产品的应用领域.

1 实验原材料

建筑石膏:山东平邑恒源石膏制品有限公司生产,主要化学成分见表1.

表1 石膏主要化学成分(%)

减水剂:本实验中使用的两种减水剂的基本情况如表2所示.

表2 减水剂基本情况

发泡剂:KC-16,购自北京中科筑诚建材科技有限公司.

2 试验方法

建筑石膏流动度、标准稠度、强度的测定均按照GB9776-88《建筑石膏》规定方法进行.

3 实验结果与分析

3.1 减水剂对建筑石膏性能的影响

在石膏浆体中加入减水剂,目的是在保持相同流动度的情况下降低石膏拌和用水量.本实验选择了两种不同类型的减水剂,主要研究了W/G变化时减水剂对石膏性能的影响.

3.1.1 不同掺量减水剂的减水率测试

对两种不同掺量减水剂的减水率进行测定,实验结果如图1所示.从图中可以看出,两种减水剂的减水率随减水剂掺量的增加逐渐增大,当掺量到1.0%时,减水率逐渐趋于平缓,可见掺量再大,减水效果不再明显.萘系减水剂相对于聚系减水剂因固含量高减水率也高,0.6%的掺量,减水率已超过20%,且在实验过程中发现未发现泌水现象,因此萘系的减水效果更稳定,有利于在实际生产的应用.

3.1.2 不同掺量减水剂对石膏凝结时间的影响

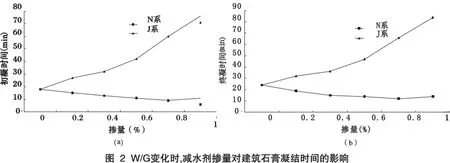

减水剂的掺加会影响石膏的水化进程,两种减水剂对建筑石膏凝结时间的影响,实验结果如图2所示.

从图2可以看出聚系和萘系减水剂对建筑石膏的凝结时间的影响不同,萘系减水剂的掺入无论在初凝时间还是在终凝时间上,都对石膏起到促凝的作用,且随着掺量的增加,促凝效果逐渐增强.当其掺量0.8%时,可使初凝时间缩短到10min以内.比较而言,聚系则表现出明显的缓凝作用,而且缓凝严重,当掺量0.6%,掺加聚系减水剂初凝时间为40min,不利于石膏板的生产.

3.1.3 不同掺量减减水剂对石膏强度的影响

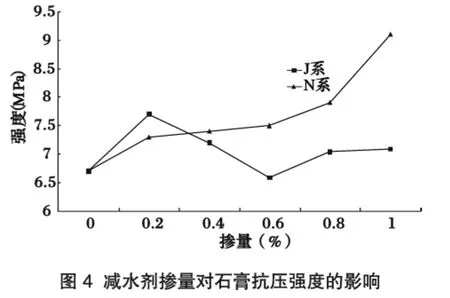

不同掺量的萘系、聚系减水剂对石膏强度的影响,实验结果如图3,图4所示.

由图3、图4可以看出,水膏比变化时,掺加两种减水剂后,石膏的抗折、抗压强度均有提高.尤其是萘系减水剂的有明显的减水增强的作用,掺量为0.2%抗折强度已经达到3.2MPa,抗压强度达到7.3MPa,且随着掺量增加,抗折、抗压强度不断提高.聚系减水剂对强度的增加也有贡献,但在掺量大于0.2%时,随着掺量的增加,增强效果不明显,这可能是由于聚系缓凝作用较强,在相同时间时间条件下,还未充分凝结,故强度数据较低.

3.2 发泡剂对建筑石膏性能的影响

3.2.1 发泡剂对石膏凝结时间的影响

将发泡剂用蒸馏水稀释后,经高速搅拌制得泡沫,然后用烧杯分别量取不同体积的泡沫掺入石膏,测其凝结时间,实验结果如图5所示.从图中可以看出建筑石膏的凝结时间随泡沫掺量的增加逐渐变大,初凝时间和终凝时间均大于空白样的凝结时间,所以掺加发泡剂对石膏有一定的缓凝作用.

3.2.2 发泡剂对石膏密度及强度的影响

分别测试不同泡沫体积掺量的试块的密度及抗折抗压强度,结果如图6、图7所示.

由图6可以看出,随着泡沫体积掺量的增大,石膏密度逐渐减小,在体积掺量为50ml时减重为2.3%,在掺量为250ml时减重率为14.7%.观察石膏试条表面发现,随着泡沫掺量的增大,局部会有少量直径2mm以上的大孔出现,总体来说气泡分布比较均匀.

由图7可知随泡沫体积的增加,建筑石膏抗折强度、抗压强度都有所降低.这是由于不同孔径的泡沫的引入必然会使硬化体孔隙率增加,引起强度的降低.尤其是泡沫掺量大时,泡沫聚集形成大孔,强度下降幅度大.

3.3 减水剂和发泡剂混掺对石膏性能的影响

考虑到聚系减水剂有缓凝作用,选用萘系减水剂与发泡剂混掺使用.将萘系减水剂掺量定为0.6%,也就是把减水率控制在20%左右,调整泡沫掺量来做实验.

3.3.1 减水剂和发泡剂混掺对石膏凝结时间的影响

萘系减水剂掺量为0.6%,将不同体积的泡沫掺入石膏浆体搅拌均匀,测其凝结时间,结果如图8所示.由图中结果可知,当萘系减水剂和发泡剂混掺时,随着泡沫体积掺量的增大,初凝和终凝时间都有所增加.但与空白石膏样品的凝结时间对比(初凝18min,终凝24min),泡沫掺量较小时,凝结时间也短.当泡沫掺量达到150ml时,凝结时间与空白样相当.说明适当的泡沫掺量,不会影响石膏板的正常生产.

3.3.2 减水剂和发泡剂混掺对石膏密度及强度的影响将0.6%的萘系减水剂与不同体积的泡沫混掺,测其密度及强度,实验结果如图9、图10所示.

由图9所示,随着泡沫体积掺量的增大,石膏密度明显减小;且当泡沫掺量较大(>200ml)时,密度变化趋于平稳,减至最小1530g/cm3左右.从图10的结果可以看出,随着泡沫掺量的增大,石膏的抗折强度虽有所减小,但变化幅度不大,说明石膏硬化体内孔径小、分布比较均匀的泡沫起到了增韧的作用.石膏的抗压强度下降稍大些,但当泡沫掺量为250ml时,仍可到达4MPa左右,比单掺250ml泡沫石膏的强度要大0.5MPa,说明萘系减水剂的掺入,改善了浆体的流动性,使泡沫分散的更加均匀,强度有所提高.

4 结论

通过研究不同种类外加剂对建筑石膏密度、凝结时间、强度等宏观性能的影响,以及外加剂混掺对石膏性能的影响,可以得出下列结论:与石膏体系适应性较好的减水剂是萘系减水剂,当其掺量在0.4%~0.8%时,可有效降低石膏拌合水用量且不泌水,并有一定的促凝作用.选用的KC-16发泡剂,换算成质量掺量在0.04% ~0.12%时,可有效降低硬化石膏体的密度,减重可到达15%左右.将萘系减水剂与发泡剂混掺,可改善浆体的流动性,使泡沫分散更加均匀,不但可以满足减重的要求,还可有效提高硬化体的韧性,抗压强度完全满足纸面石膏板产品性能的要求.

[1]袁润章.胶凝材料学.武汉:武汉理工大学出版社,2006

[2]王祁青.石膏基建材与应用.北京:化学工业出版社,2009