冶金行业复杂生产过程优化调度系统

王 雅 君, 周 茂 军, 金 海 华, 孙 秋 花

( 大连工业大学 机械工程与自动化学院, 辽宁 大连 116034 )

0 引 言

冶金行业的实时优化调度过程强调整体性和实时性,针对复杂的产品生产过程、生产任务及要求,协调各种设备及各车间生产的正常运转,保证生产过程运行平稳、高效。国外的冶金企业,如美钢联所属的加里厂、日本的新日铁等,近年来致力于建设集成化的计算机生产管理系统,包括核心模块即生产调度系统,使生产管理合理化、在线化和集成化,能够对生产过程中物流、信息流和能源流进行综合管理[1-6]。国内的宝钢、武钢等进行了调度管理方面的研发工作[7-8],如宝信公司为上钢一厂开发的调度系统,大连理工大学开发的东北特钢集团生产管理系统等。本文研究的复杂生产过程优化调度系统从企业全局出发,宏观上利用生产作业计划对生产过程分析、评价和调控,在保证全局生产平衡、满足技术经济指标及客户订单要求前提下,对单元及设备进行优化调度,微观上对产品生产过程监控、调整、执行并实时反馈。

1 冶金行业复杂生产过程调度的核心问题

冶金企业生产调度的核心问题可总结为:

(1)生产调度计划。合理制定生产过程中各工序的生产进度表,按实际生产计划展开设计生产计划,按时间序列细分各个工序,同时配备监视系统,如果生产过程中出现动态扰动情况,如计划延迟、工序发生异常、合同变更或生产能力变化等,要求系统具有动态调整功能,维护生产作业的顺利进行。

(2)批量组合生产计划。生产计划的组织阶段即按生产工艺路线、技术条件、设备的作业要求,将多品种、小批量合同来组织批量生产。集成化生产管理,能够依据订单、产品交货期、工序约束条件、生产效率、库存等,作出目标最优的批量组合生产计划。

2 基于排序理论和规则的优化调度方法

2.1 冶金行业生产过程调度问题描述

对冶金企业生产过程调度问题的描述是建立在Grhama等人提出的三元组α/β/γ描述法之上,具体涵义参见文献[9]。对冶金行业生产调度问题采用三元组描述法进行详细分析。

(1)α表示机器数量、类型和环境。机器包括设备、人力、技术和信息等生产当中使用的有限资源,将工作中心资源用一个等效工作中心类集合描述,总生产能力为所有具体工作中心生产能力之和。

(2)β表示任务性质、加工要求和各种约束。生产约束规则主要有:

①产品优先级约束

冶金产品按性质不同分为正常品、新产品和军工产品,优先安排新产品和军工产品;优先安排客户要求交货期早的产品。综合考虑各种因素,设置总优先级系数,表示一个生产任务要求优先安排的程度,按系数调度生产任务,构成任务序列。

②生产工作中心使用要求

生产中应区别对待每台工作中心具有的使用特点,调度人员要重点考虑关键工作中心的生产安排,如为避免频繁更换钢种冶炼,必须合理安排炼钢生产的冶炼顺序。

③工序连续性要求

工艺路线有连续性要求时,例如从电炉冶炼到钢水浇铸,其前后工序必须紧密衔接,不能中断,采用先进先出(Fisrt In Fisrt Out,FIFO)的调度规则。生产过程优化调度模型根据生产任务所在不同工艺阶段的工艺要求,动态选用合适的调度规则。

(3)γ表示生产调度优化目标。冶金行业生产通常把最小加工周期作为优化调度目标。

2.2 问题描述模型建立

2.2.1 分形计划调度模型

根据冶金产品生产特点,为了提高生产调度效率,采用分形处理调度策略。分形计划调度法(Fractal Planning Scheduling Method, FPSM)是将每个生产分厂作为一个块,独立对其上运行的生产任务进行调度获得局部最优解,以局部优化代替全局优化;对超出分厂自身设备能力的情况,采用协调调度方法以达到各分厂的综合平衡和优化,获得全局最优解。即尽量将发生的意外情况在本分厂内处理,避免不必要的资源浪费。FPSM可以形成一系列调度业务逻辑,通过这些逻辑,组合成一个或多个调度模型,如图1,根据每个生产任务的特点,调用相应的模型完成调度计算。协调调度是指每个分厂的调度结果只是一个局部最优的调度方案,需要放到整个过程中重新进行评价,才能得到全局最优的调度结果。

图1 分形计划调度模型

2.2.2 调度规则的确定

在生产任务执行过程中,可能存在对资源如人员、设备等的竞争。为使占用资源的时间最短,采用基于排序理论和调度规则的方法对生产任务进行调度,根据生产任务和资源使用状况分析生产过程中关键工序以及关键工序对应的资源,并依据相应的规则对生产任务进行排序,确定生产任务执行顺序及所用的资源。采用的主要调度规则包括:最短加工时间优先(Shortest Processing Time first,SPT),FIFO,最大交货延期量最小(Early Delivery Date,EDD)和松弛时间最短(MSLACK)等。

2.2.3 目标函数的确定

交货期对企业生产经营具有非常重要的影响,是客户要求的集中反映,即使增加成本,也要保证产品按期完成。因此,以产品完成时间为调度目标,最大限度满足客户对产品交货期的要求,实现对客户需求的快速响应。把提前时间和拖期时间确定为衡量完成时间的指标,把每个生产任务的提前时间或拖期时间作为该任务完成时间差值,比较得出整个任务集合中最大完成时间差值,并使其不超出企业给定的额定值。即目标函数为:

f(p)=max{Δtp1,Δtp2,…,Δtpi,…,Δtpn}<ε

Δtpi=|tepi-tdpi| (i=1,2,…,n)

(1)

式中,ε表示企业给定的额定值;Δtpi表示任务i的完成时间差值;tepi表示任务i的实际完成时间;tdpi表示任务i的预计完成时间。

2.3 基于排序理论和规则的调度算法

前述规则反映了调度准则对交货期的绝对要求和相对要求,通过这些规则,确定过程实例的优先级,再对其排序,从而实现对过程实例的调度。

在生产任务调度中采用排序方法对任务进行调度,在排序过程中采用相应的调度规则,如采用EDD规则确定起始任务的开始时间,优先安排交货期较早的任务;采用MSLACK规则对所有过程实例进行协调调度,保证所有过程实例任务能按期完成。

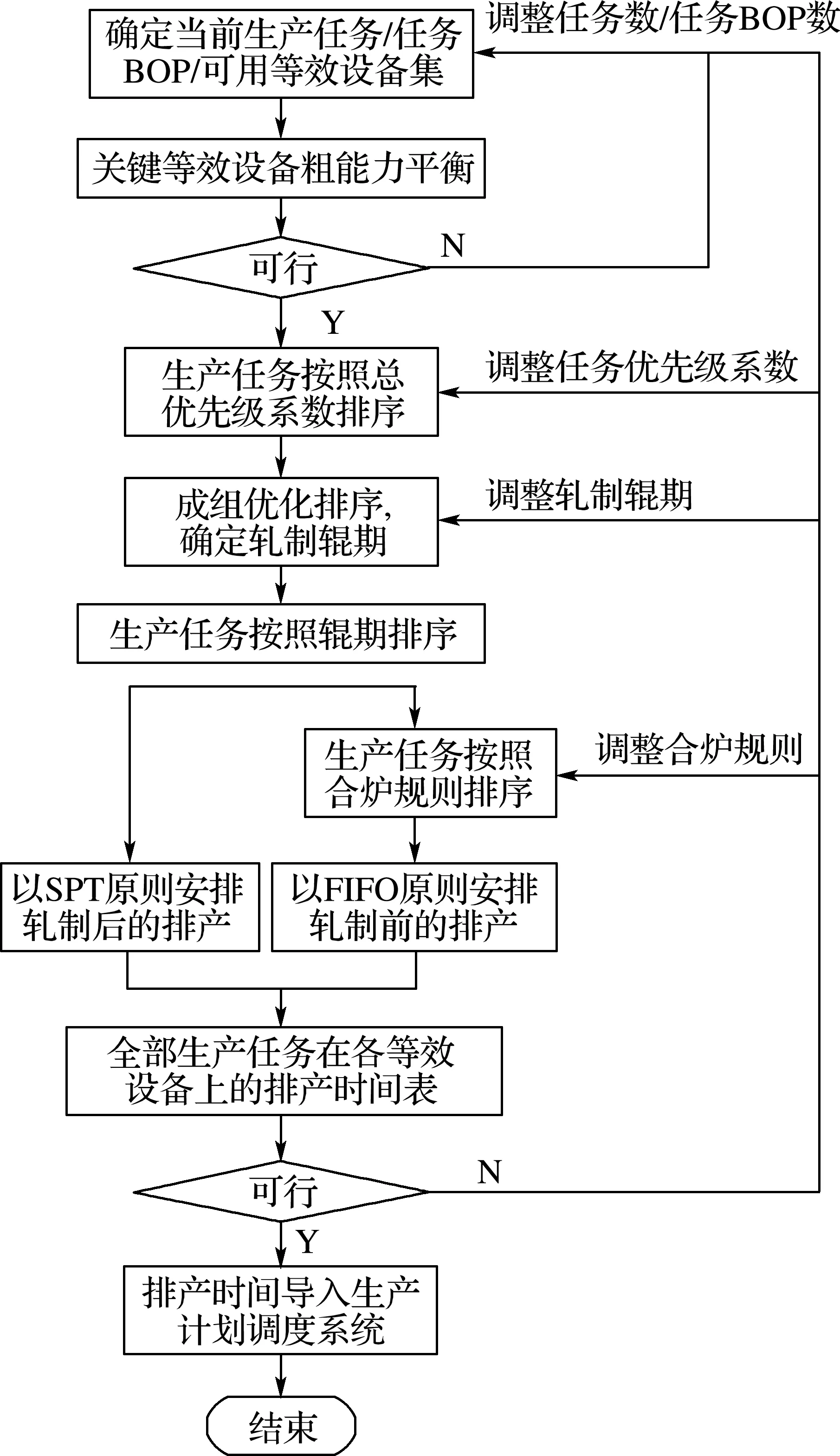

2.3.1 优先按棒材厂排序

设棒材厂的设备编号为k,k+1,…,k+l,k>1 且k+l (2) (3) (4) (5) (6) (7) 令i=1,2,…,m;j=k,k+1,…,n,可计算出全部产品在各个设备上的加工开始与完成时间: (8) 计算拖期: (9) 搜索最大拖期: (10) 按照不同的排序方式,如按棒材规格递增或按对应订单交货期递增排序等,可获得不同的最大拖期,选择拖期最小的排列方案。若选择第一种方案,因为有拖期,为保证按期交货,所有工序均需提前一个Δt。 2.3.2 按冶炼分厂排序 假定按棒材选取的方案顺序为则在初始炼钢工序,也应尽可能保证该加工次序,同时保证相同成分的钢放在一起冶炼,需要将产品按照成分和产品标准进行局部范围的调整排序。 (11) 步骤4计算拖期。由(10)、(11)可得 (12) 计算最大拖期: (13) 以调度模型为依据,构建复杂生产过程优化调度算法框架,算法流程如图2。以棒线材厂轧制安排为核心,进行轧制组批,确保发挥关键设备的能力,然后按照反提料方式反向推算炼钢合炉顺序。炼钢顺序是对轧制顺序的一种局部调整,体现的是上游分厂按照下游分厂的提料要求组织生产的思想,在加强计划性的同时考虑车间控制要求。调度系统最终产生粗能力计划报告和排产时间表,经确认可行后导入生产系统,用来指导生产。 图2 调度算法流程 在集成化的生产管理系统中,生产过程调度系统不是孤立的,它与其他系统有着数据共享、功能集成,如图3。通过与其他系统的紧密集成,生产过程调度系统能够实时收集生产变动数据,掌握生产第一线情况,及时解决生产扰动造成的调度计划变动问题。 图3 系统集成关系 Fig.3 Integration relation for optimal scheduling system 根据企业实际并结合上述算法,开发冶金行业复杂生产过程优化调度系统,主要功能有: (1)生产计划管理。完成生产任务、原料/坯料计划编制,月计划、日计划下达,生产任务变更等。图4是成材分厂月计划编制代表性界面,如果能匹配到工艺路线且符合条件,则形成月计划和成材厂的生产任务,匹配不到工艺路线,则说明是新产品,需添加新的生产工艺路线。 图4 月计划编制代表性界面 (2)调度算法的计算机模拟仿真结果。在生产计划调度中设计了基于甘特图的可视化仿真工具,一方面它检验调度算法的结果,另一方面,采用仿真分析和人工的方式来改进调度算法的结果。图5是对前述调度算法的计算机模拟仿真结果查询界面。 图5 调度算法的计算机模拟仿真结果 根据企业生产实际并结合本文调度算法,研发了冶金行业复杂生产过程优化调度系统,进行计算机模拟仿真,验证了算法准确性、有效性和实用性,实现企业计划调度的整体优化,对冶金企业运作管理过程的分析决策具有指导意义。 [1] 刘晓强,顾佳晨,孙彦广,等. 钢铁企业MES中的计划调度系统[J]. 冶金自动化, 2004, 28(1):22-25. [2] 庞新富,俞胜平,刘炜,等. 炼钢连铸动态智能调度系统的研究与开发[J]. 控制工程, 2005, 12(6):553-556. [3] LEE H S, MURTHY S S. HAIDER S W, et al. Primary production scheduling at steel-making industries[J]. IBM Journal of Research and Development, 1996, 40(4):231-252. [4] TANG Li-xin, LIU Ji-yin, RONG Ai-ying, et al. A multiple traveling salesman problem model for hot rolling scheduling in Shanghai Baoshan iron and steel complex[J]. European Journal of Operation Research, 2000, 124:267-282. [5] TANG L X, LIU J Y, RONG A Y, et al. A mathematical programming model for scheduling steel making-continuous casting production[J]. European Journal of Operational Research, 2000, 120(2):423-435. [6] 李建祥,唐立新. 钢铁供应链生产计划与调度研究综述[J]. 控制工程, 2010, 17(1):123-126. [7] 朱宝琳,于海斌. 炼钢—连铸—热轧生产调度模型及算法研究[J]. 计算机集成制造系统—CIMS, 2003, 9(1): 33-36. [8] 刘光航,李铁克. 炼钢—连铸生产调度模型及启发式算法[J]. 系统工程, 2002, 20(6):44-48. [9] 唐国春. 排序问题的定义、分类和在国内的某些研究进展[J]. 运筹学杂志, 1990, 9(2):64-74.

2.4 调度算法处理流程

3 钢铁行业基于排序理论和规则的优化调度系统

3.1 系统集成

3.2 系统主要功能

4 结 论