Dual Boost PFC电路拓扑的研究

孙 明

(上海交通大学,上海200240)

1 无桥整流新拓扑概述

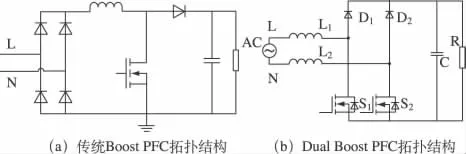

传统单管Boost PFC(图1(a))是使用较多的功率校正拓扑,其拓扑结构比较简单,控制方法也相对成熟。它的缺点是拓扑中的整流桥在大功率电路中,随着功率的增加,损耗也越来越大,尤其是在低电压高电流电路,整流桥的导通损耗使电路的效率无法提高。因此,无桥整流新拓扑结构被提出并应用。结构简单,效率又高,控制电路方便的Dual Boost PFC(图1(b))受到大家的关注。在Dual Boost PFC电路中没有了输入整流桥,比传统的Boost PFC电路少了导通二极管,所以大大地降低了导通损耗,效率得以提高。本文就此拓扑结构进行了分析,研究了无桥拓扑的控制电路和无桥拓扑效率的实验验证。

图1 Dual Boost PFC拓扑结构

2 Dual Boost PFC工作原理以及功率损耗

2.1 Dual Boost PFC的电路介绍

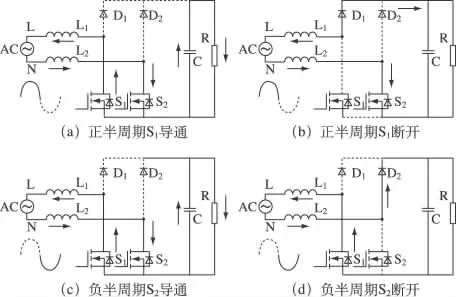

图1(b)为Dual Boost PFC拓扑电路,它的工作状态可以按照交流电压的正负特性分为2个阶段。当电压输入为交流的正半周时,开关S1、D1和电感L1、L2组成Boost升压电路。S1导通时,L1、L2上的电流逐渐增加,电感储存能量,如图2(a)。S1断开时电流经过D1向负载供能,L1、L2的储存能量释放,给电容C充电,此时电容两端电压上升,高于输入电压,如图2(b)。在正半周期中,S2均有反向电流经过,处于续流状态,根据S2的驱动信号去判断电流是流过S2的沟道还是体二极管。当电压输入为交流的负半周时,开关S2、D2和电感L1、L2组成Boost升压电路。S2导通时,L1、L2电感上的电流逐渐增加,电感储存能量,如图2(c)。S2断开时电流经过D2向负载供能,电感释放能量给电容C两端充电,电容电压上升,高于输入电压,如图2(d)。在负半周期中,S1处于续流状态。当交流电压正负交替变化时,电容两端可以得到高于输入电压的电压。

2.2 功率损耗分析

开关电源功率损耗分为整流桥损耗,磁性元器件损耗,Mosf et损耗,功率二极管损耗,EMI损耗等等。Dual Boost PFC拓扑结构是一种适用于大功率的Boost电路,是一种高效率的Boost电路。Dual Boost PFC拓扑比传统的Boost PFC拓扑少了整流桥但是多了个Mosfet和快恢复二极管,如表1。

图2 Dual Boost PFC拓扑电路的工作状态

表1 两种电路开关元件对比

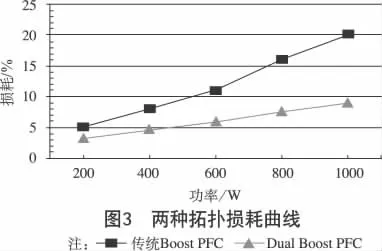

现基于输入220 V、输出400 V、额定功率为1 000 W的拓扑研究。传统电路选择RECTRON公司的整流桥RS2507 M,Dual Boost PFC选择Infineon公司的IPW60R075CP作为开关管,Cree公司的CSD10060 A作为快恢复二极管。满载时,整流桥功率损耗为15 W;开关管的功率损耗大约0.2 W,快恢复二极管功率损耗大约5.2 W。在其他电路损耗相同的情况下,Dual Boost PFC拓扑比传统的Boost PFC电路少损耗大约9.6 W,提高功率效率0.98%。

如图3,随着电源电路功率的增大,Boost PFC电路的损耗增加。但是Dual Boost PFC损耗上升斜率远低于传统Boost PFC损耗,因而Dual Boost PFC功率效率高于传统电路。

3 Dual Boost PFC的控制电路和噪声抑制

3.1 控制电路

针对大功率PFC拓扑,连续电流模式控制(CCM)比断续电流模式控制(DCM)有很明显的优点:低电流谐波含量、低峰值电流应力、低磁性元件损耗以及比较好的EMI特性。一般来讲,大功率PFC拓扑采用CCM控制电路。

本拓扑结构采用对输入电压,输出电压以及开关管S1和S2电流波形采样,如图4。比单独检测电感电流具有优越性,单点检测由于噪声影响容易产生误判,而采样S1和S2的电流信息,对误判有一定的纠正能力。在此拓扑中开关管S1和S2的电流方向是周期性变化的,电阻采样输出正负变化的信号,S1和S2的信号加起来是完整的开关电流信息。经过运算放大器后进入PFC的DSP主控芯片。考虑到采样电阻的损耗,采样电阻使用较为精密的1 mΩ的Shunt。处理器采用的是Freescale的MC56F8014,内置时钟为32 MHz高精度的振荡器,工作电压3.3 V。

图4 控制电路框图

3.2 共模噪声抑制

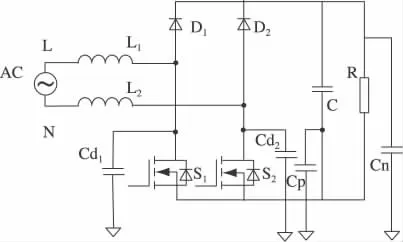

无桥Boost PFC的电路中差模电流几乎是相同的,而因开关管的位置以及二极管加入等原因造成的共模电流是不同的。如图5可知,输出2端以及输入L&N两端的电位随开关频率浮动,导致电压对地的波动,因此以上各点与输入电源地之间出现较大的寄生电容,共模干扰严重。

如何抑制电压波动?如图6,增加相应的滤波电容,可以稳定电压和抑制共模噪声。

图5 电压波动噪声

图6 共模噪声抑制

4 实验分析

通过实验得到图7所示波形,可以看出Dual Boost PFC实现了功率因数校正。

图7 Dual Boost PFC实现功率因数校正

实验室测试数据如表2。由数据可以看出在输入电压230 V情况下,功率越大功率因数越大,且DSP控制的Dual Boost PFC电路的功率因数可达0.999,几乎接近于1;Dual Boost PFC电路的效率最高可达97.6%。

表2 实验室测试数据

在输出功率1 k W情况下,由DSP控制的Dual Boost PFC与传统的Boost PFC电路的功率接近相同,且在90~230 V输入电压,都能保持0.99的功率因数,如图8。

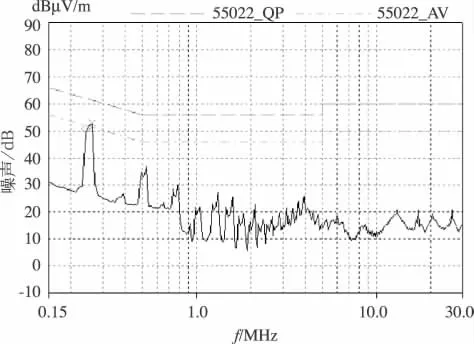

在输入230 V,满载情况下,样机产生的噪声如图9,Dual Boost PFC的共模噪声抑制效果理想。

图8 功率因数对比

图9 噪声

5 结 论

Dual Boost PFC可以降低PFC电路的导通损耗,能够将PFC的控制效率提升至97.6%,以及功率因数达到0.999;DSP控制使Dual Boost PFC拓扑简单化、数字化,以便进行远程控制;提出电容滤波稳定电压的办法可以降低Dual Boost PFC的电磁干扰噪声。

[1] Temesi Ernö,Michael Frisch.2nd Generation of PFC Solutions[J].Tyco Electronics Power Systems.2008,(5):22-24.

[2] BOSHENG SUN,ZHONG YE.Digital Contr ol Improves Bridgeless PFC Perf or mance[EB/OL].Texas Instr uments,http://www.ti.com.cn.

[3] Laszlo Huber,Yungtaek Jang,Milan M.Jovanovi'c.Perf or mance Evaluation of PFC_L H[EB/OL].Delta Products Cor poration.http://www.delta.co m.t w.

[4] Eltek .Lab test report V2000 A1-HE[EB/OL].Eltek Power.http://www.kp-eltek-power.

[5] 王 凡,王志强.一种高效率的无桥Boost PFC拓扑的研究[J].电源世界,2006,(5):30-33.

[6] 刘永光,刘鸿鹏,王 卫.无桥Boost PFC电路的EMI分析[D].哈尔滨:哈尔滨工业大学,2007.

[7] 张军达,王慧贞.Dual Boost PFC电路的电磁干扰建模和仿真分析[D].南京:南京航空航天大学,2010.