变频调速典型控制系统(二)

马小亮

(天津电气传动设计研究所,天津 300180)

第2讲 通用机械的节能调速[1-3]

节能调速主要用于风机、泵、压缩机等通用机械的传动。它们原本不调速,交流电动机直接接电网,恒速工作。在工厂设计时电动机及机械设备容量按最大可能的压力和流量选取,并为今后发展预留适当余量,工作时通常不需要这么大,只好借助阀门或挡板来把它们调到需要值,浪费了大量能量。改用调速传动后,可以把阀门或挡板开到最大,通过降低电动机转速来调节压力或流量,把阀门或挡板浪费的能量省下,从而实现节能。改用调速传动后,节能效果取决于电动机的负荷率,负荷率越低,节能效果越好,据统计平均节能1/3,效果显著,因此被广泛推广应用。

这类传动的负载转矩与转速平方成比例,功率与转速3次方成比例,当转速降到1/2时,负载转矩只有1/4,功率仅剩1/8,所以它对调速范围的要求一般≤2。这类传动原本不调速,流量和压力调节过程较慢,负载也比较平稳,因此它对调速的精度和响应的时间也没什么特殊要求,只要能调速就行。针对这不高的调速要求,通常采用V/f控制的标量控制系统,对于大功率传动,为改善启动性能,有时也用无转速传感器的高性能调速系统(在大功率变频器中,增加少许控制的复杂性已不影响设备成本)。

虽然这类传动对调速性能要求不高,但它对生产的连续性要求较高,需要一些特殊控制环节,分述于后。

2.1 “旁路变频器”

由于这类传动原本是不调速的,而它对生产的连续性要求又较高,所以希望在变频器故障时旁路变频器,让电动机直接接电网,转速回到额定转速,仍用阀门或挡板调节压力和流量,维持生产。“旁路变频器”主电路示于图1。

图1 “旁路变频器”主电路

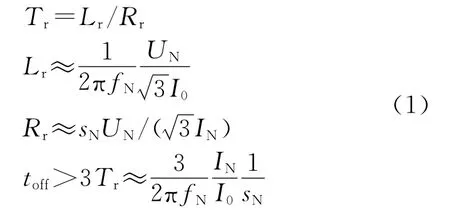

图1中K1和K2是交流接触器。变频器正常工作时K1闭合、K2分断,电动机接变频器,按调速模式工作。在需要“旁路变频器时”,先分断K1,隔离电动机与变频器,延时toff时间后K2闭合,电动机接电网,加速至额定转速后按恒速模式工作。在K1断开至K2闭合之间设置一段完全断电时间toff的原因是等待电动机消磁。电动机断电后,定子电流虽然为零,可磁链不能马上消失,因为在磁链减弱过程中,转子绕组会感生电流阻碍磁链减小,需经3倍转子时间常数Tr后才能使它降到零。在消磁过程中,由于旋转磁场还存在,在定子绕组中仍感生电压,若在这个感生电压与电网电压反相时合上开关K2,会造成大的定子电流冲击。为避免这冲击,要求toff>3Tr。异步电动机的toff和Tr可以从样本和铭牌数据估算得出:

式中:Lr,Rr分别为转子全电感和转子电阻(测量值);UN,IN,I0分别为定子额定线电压、电流和空载电流(有效值);fN,sN分别为额定频率和额定转差率。

下面给出几个经验数据供参考:电动机功率(kW)10…50…500,toff(s)0.7…1.6…3.6。

2.2 越过暂时失电功能和最高直流母线电压Ud.max控制

在出现电网短时失电故障时,为保持生产的连续性,希望电压型逆变器不停止工作,通过降低电动机转速,把部分动能回馈至它的直流贮能电容,维持一个较低的直流母线电压,使控制电路继续工作(逆变器控制电源来自贮能电容电压),待电网电压恢复后电动机重新加速到原转速,这功能被称之为越过暂时失电(ride-through),又称动能缓冲。

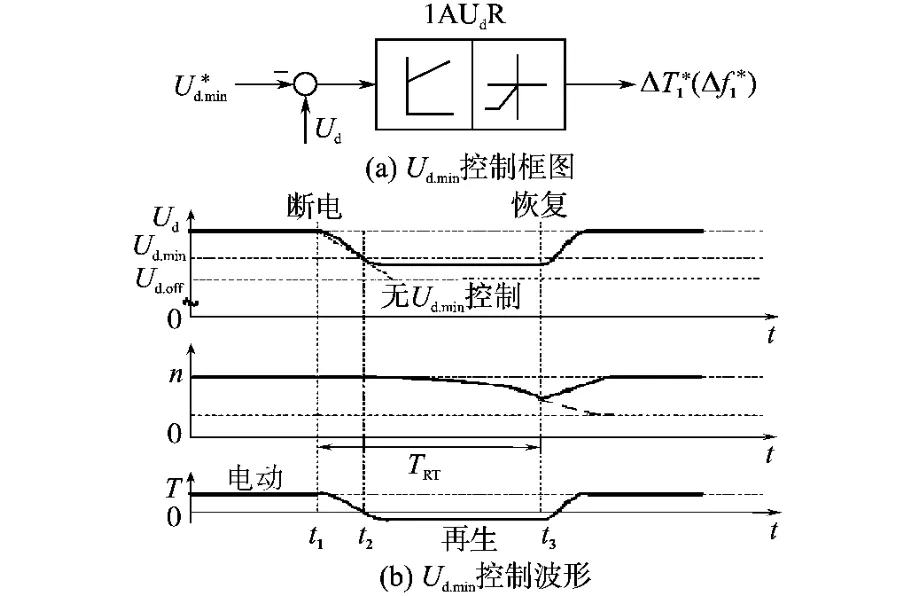

越过暂时失电(动能缓冲)功能用Ud.min控制实现,框图示于图2a,Ud.min控制波形示于图2b。Ud.min控制的核心是Ud.min调节器1AUdR,它的输入是逆变器直流母线电压Ud与其最小值设定之差,输出是高性能调速系统转矩环ATL的附加转矩输入正常工作时1AUdR本应输出正值,但由于调节器正限幅=0,所以对调速系统工作无影响,电动机工作在电动状态,转矩T>0。在t=t1时,电网开始失电,Ud开始下降。在t≥t2后,Ud略小于1AUdR退出正限幅控制开始工作,把转矩T从正值拉到负值,电动机从电动状态转入再生状态,电动机和被拖动机械的部分动能回馈至直流贮能电容,维持不变,使逆变器控制系统能继续工作。在t=t3时电网恢复,来自电网中的能量使Ud升高1AUdR又正限幅控制退出工作,逆变器恢复正常,转速回升至给定值。图2b中TRT是失电跨越时间。如果调速系统是V/f控制系统,则1AUdR的输出是V/f曲线发生器的附加频率输入在1AUdR工作期间,减小逆变器输出的电压和频率,使电动机工作于再生状态,维持如果没有Ud.min控制环节,在电网失电后,Ud将下降至Ud.off,逆变器停止工作,电动机自由停车,如图2b中Ud波形之虚线所示。

图2 Ud.min控制框图和波形

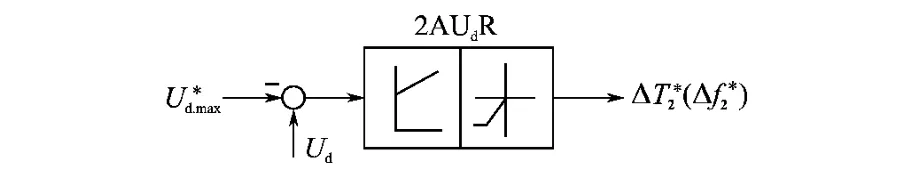

在电动机减速时,电机和负载的动能将回馈至直流母线,使其电压Ud升高。如果减速较快及电机和负载转动惯量大(例如风机传动),送到直流母线的能量不能全部被吸收或馈回电网,则Ud将升至过压保护动作值,导致停机。为保持生产的连续性,许多现场希望避免这种非事故停机发生,为此引入最高直流母线电压Ud.max控制环节,示于图3。Ud.max控制的核心是Ud.max调节器2AUdR,它的输入是逆变器直流母线电压Ud与其最大值设定之差,输出是高性能调速系统转矩环ATL的附加转矩输入正常工作时,2AUdR本应输出负值,但由于调节器负限幅=0,所以,对调速系统工作无影响。在Ud升至略大于后,2AUdR退出负限幅控制开始工作。电动机减速时,转矩为负值,加入后,减速转矩值下降,回馈至直流母线的能量减小,维持Ud≈,从而避免过压保护动作导致的非事故停机发生。如果调速系统是V/f控制系统,则2AUdR的输出是V/f曲线发生器的附加频率输入在2AUdR工作期间,减小逆变器输出电压和频率的下降速率,使电动机工作于再生状态,减小回馈至直流母线的能量,维持

图3 Ud.max控制框图

2.3 转速跟踪启动

转速跟踪启动功能用于启动正在旋转中的电动机。泵和风机传动有时会遇到在变频器投入工作前电动机已在旋转的情况,例如:启动前在风道或管道中存在压力,推动电动机旋转;大型风机的机械惯量大,自由停车时间很长,在电动机尚未停止前又需要恢复工作;“旁路变频器”后,变频器故障排除,希望恢复调速工作模式等。电动机在这种情况下接至变频器,如果变频器的输出频率与电动机转速不匹配,转差率大,将导致电流冲击。要解决这问题,需根据转速来设置变频器的初始频率,而泵和风机传动通常都无转速传感器,因此希望变频器能自动检测电动机的实际转速,据此设置初始频率,这就是转速跟踪启动。

自动检测转速任务通过频率搜索实现,其工作原理是:在逆变器输出频率与转速相匹配时(fs=np/60,p 为电动机极对数),电动机功率最小。频率搜索框图见图4,图4中SFS是搜索频率给定,输出一个从1.0(对应于50Hz)逐渐降至0的频率给定信号f*(t),经V/f曲线发生器得到定子频率和电压给定fs*和us*,为防止搜索过程中电流太大,令(5%~20%)us*作为PWM发生器的电压输入。在搜索过程中检测逆变器直流输入电流或用电动机电压、电流瞬时值计算功率,当它们小于某门槛值时便停止搜索,并把这频率值设置为逆变器初始频率。从最高工作频率开始搜索的原因是,在频率高于转速对应值时转差率为正,电动机工作于电动状态,不必担心再生功率使直流母线电压升高问题。如果正方向搜索没找到所需频率,则需从反方向最高频率开始反向搜索。

图4 频率搜索框图

注意,为防止搜索过程中过电流,要求原V/f控制系统中的电流限制环节有效工作。

2.4 效率优化控制

对于泵和风机传动,随转速降低,负载转矩按平方减小,低速时电动机工作于负载转矩非常小的工况,这时若仍维持额定磁链,铁损大,效率低。如果随转速降低,适当减小电动机磁链,能降低铁损,提高效率,电动机噪声小。

减小磁链后,铁损减少,铜损增加,磁链减弱多少合适,有个优化问题。从损耗分析知,若磁链与转速成比例,能取得效率优化结果为

式中:Ψ,n为磁链和转速相对值。

由于定子电压相对值us≈Ψn,所以

当转速从额定转速(n=1.0)降至半速(n=0.5)时,磁链也应从额定(Ψ=1.0)减弱至一半(Ψ=0.5),定子电压从额定(us=1.0)减至1/4(us=0.25)。

效率优化控制的实现方法:对于高性能调速系统,按式(2)设置磁链给定值(图5a);对于V/f控制调速系统,按式(3),把V/f曲线从线性改为二次曲线(图5b)。

图5 效率优化的实现

注意:节能调速的调速范围一般≤2,即nmin≥0.5,图5中n*(或f*)≤0.5段不用;效率优化控制只用于负载较平稳,变化慢的场合。

2.5 工艺闭环控制

某些节能调速传动要求工艺闭环控制,例如:挤压机传动要求压力闭环控制;泵传动要求液位闭环控制;风机传动要求风量闭环控制等,为此在许多通用变频器中都设有供自由选用的工艺控制功能块,示于图6。

图6 工艺控制功能块

工艺控制功能块的核心是工艺调节器TCR,它是1个PID调节器,其输入是工艺设定量和工艺反馈量。工艺设定量可人为设定或来自上级数字控制器,一般是数字量。反馈量来自工艺参数传感器,例如压力计、液位计、流量计等,一般是4~20mA的模拟量或数字量。TCR的输出是附加转速给定Δn*,它与转速主设定n*相加后,送至调速系统转速给定输入端。

[1]天津电气传动设计研究所.电气传动自动化技术手册[M].第2版.北京:机械工业出版社,2005.

[2]中国电气工程大典,第15卷(电气传动自动化)[M].北京:中国电力出版社,2009.

[3]马小亮.高性能变频调速及其典型控制系统[M].北京:机械工业出版社,2010.

(未完待续)