徐矿电厂锅炉排渣系统技术改造

李鹏

(江苏徐矿综合利用发电有限公司,江苏省徐州市221000)

0 引言

江苏徐矿发电公司一期工程安装2台330MW机组,采用东方锅炉厂生产的DG1065/17.5-II19型(单炉膛、单布风板、不带外置床)亚临界循环流化床锅炉。2台机组分别于2009年10月29日和2010年2月5日顺利通过168 h试运,投入生产。在此后的运行中,排渣系统故障率较高,易损设备更换频繁,严重影响锅炉高负荷、长周期运行能力。经过技术改造,基本解决了排渣系统的问题,使机组的安全、稳定运行得到了保证。

1 排渣系统概况

一期工程单台锅炉配备6台灵式滚筒冷渣机,布置在炉后6m平台上,属典型的炉后侧排渣方式。冷渣机的冷却方式为“水主风辅”。冷却水取自汽轮机凝结水,流经由冷渣机壳体夹层和筒内回水管屏组成的循环管路,带走筒体内热渣的热量。风冷系统的主、辅吸风口接在负压支管上,6台冷渣机负压支管由1根母管引到后竖井,推动冷渣机筒体内的冷却风流动,同时形成负压区域,减少灰尘外逸污染环境。在锅炉最大连续出力(boiler maximum continuous rating,BMCR)工况及燃用校核煤种时,设计有100%的备用裕量,无论定期或连续排渣,保证排渣温度在150℃以下并能长期运行。冷渣机排出的渣经2路分支管分别落入2台输渣机的进口,再经链斗输送至斗提机入口,最后由斗提机提升入渣仓暂存,定期由汽车送至灰场和综合利用用户[1]。

2 存在的问题

2.1 冷渣机进渣管膨胀节漏渣

冷渣机进渣管膨胀节的设计考虑了进渣管在启、停炉时的三维膨胀位移(竖直方向、炉膛中心线方向、锅炉中心线方向)。锅炉启动时,进渣管随着水冷壁一起向下膨胀,膨胀节内填充的耐火纤维毯被沿轴向压实,从而起到密封作用。但在实际运行中,大量红渣从膨胀节活动部分的缝隙中喷出,漏渣严重。分析膨胀节的结构及渣流特性后,得出如下故障原因:

(1)此锅炉为炉侧排渣,排渣口位于布风板上部28.7 mm处,为炉膛压力最高点(表压力为8.5 kPa左右)。由连通管原理可知,进入冷渣机进渣管的渣流压力较高,如密封不严容易造成泄漏,并且一旦泄漏,因高速渣流具有很强的磨损能力,使创面迅速扩大。

(2)冷渣机膨胀节采用挤压式迷宫密封方式,密封填料为耐火纤维毯,虽然此材料的耐火性能较好(耐火温度达1 000℃),但耐冲击性能较差,容易被正压渣流冲散失效。

(3)冷渣机进渣管为三维膨胀,锅炉中心线方向、炉膛中心线方向的膨胀容易使膨胀节迷宫机构出现较大缝隙,成为密封的薄弱环节,高速渣流冲破耐火纤维毯后形成直通结构,导致大量红渣喷出。

(4)进渣管内部渣流温度较高,可达到900℃左右,膨胀节内部的迷宫压板为12 mm厚的不锈钢板,在高温渣流的冲刷下变形严重,挤压密封作用大大降低。

2.2 进渣管与炉膛连接处管面开裂

在膨胀节改造前,管面即存在频繁开裂现象,根本原因是膨胀量的设计值往往小于实际值,导致进渣管在膨胀受阻的情况下,根部产生应力裂纹。改为金属波纹补偿器后,虽然保证了进渣管有较大的膨胀裕量,但并没有消除裂纹的产生[2]。

进渣管材料为0Gr25Ni20,外径为219 mm,厚度为10 mm。机组在运行状态时,进渣管随水冷壁发生三维位移,膨胀节处于被压缩状态,波节压缩产生的反作用力直接作用于进渣管。另外,在正常排渣状态下,进渣管处温度为600℃左右,此种材料的蠕变温度下限为540℃,因此在应力集中点附近发生蠕变断裂。

2.3 排渣系统连接管路磨损

排渣系统连接管路磨损方式为冲击磨损,此种磨损是指烟气、固体物料的流动方向与受热面(或管束)呈一定的角度或相互垂直时,固体物料冲击、碰撞受热面而造成的磨损[3]。管路中主要的磨损部位为:

(1)冷渣机进渣管上、下弯头;

(2)冷渣机进渣管膨胀节下部大小头;

(3)冷渣机排渣人字管同型侧;

(4)输渣机与斗提机的连接段;

(5)斗提机与渣仓的连接段。

上述部位都处于渣流的迎流面,形成一个特殊的区域,称为靶面区。此处渣流冲击角度较大(接近90°),渣流密度高、流动速度快,致使靶面区管壁存在较为严重的冲刷磨损。根据运行经验,10 mm厚的不锈钢管的磨损破坏周期大致为6个月。

进渣管插入膨胀节中,与大小头底部存在一定的膨胀间隙,当锅炉冷态时,插入管与大小头轴线重合;当锅炉正常运行时,由于水冷壁三维膨胀位移,因此进渣管插入段将偏离大小头轴线,渣流顺着进渣管进入大小头时,冲刷大小头侧壁,导致磨损。由于渣流为正压输送,流速较快,导致大小头磨损速度快、更换周期短,影响冷渣机长周期运行。

3 技改措施

3.1 冷渣机进渣管膨胀节漏渣解决方案

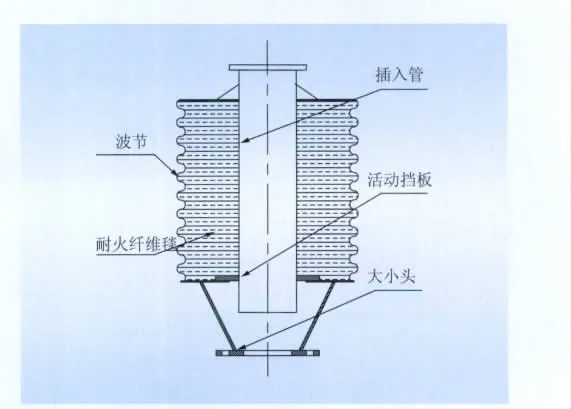

综合考虑冷渣机进渣管膨胀节在三维膨胀、密封、渣流等方面的要求,决定取消原膨胀节,采用改进型圆形金属波纹补偿器,如图1所示。

图1 冷渣机进渣管膨胀节Fig.1 Sketch map of expansion joint of slag inlet pipe in slag cooler

此膨胀节由不锈钢波节、耐火纤维毯、插入管、活动挡板、大小头等组成,采用满焊处理,没有与外界相通的活动缝隙,不锈钢波节可以吸收膨胀或者压缩应力,另外还起高温环境下的密封作用。耐火纤维毯在压缩状态下,形成密封结构,防止正压灰渣窜入膨胀节内部,造成波节超温而影响使用寿命。活动挡板与插入管间保持一定的间隙,搭接在膨胀节下部封板上。下封板的开孔略大于插入管管径,以满足插入管的三维位移要求。目前,此膨胀节已使用了近3年,彻底解决了进渣管的漏灰问题。

3.2 进渣管与炉膛连接处管面开裂解决方案

蠕变现象的发生是温度和应力共同作用的结果。因此,金属材料产生蠕变裂纹的必要条件为:温度、应力、时间。降低应力集中截面处的温度以及减小最大正应力值是延长蠕变裂纹出现周期的有效途径。

本文介绍一种设置于进渣管与炉膛连接处的支护结构,它能有效降低肋片处的温度(<400℃),并且通过下衬板与肋片结构的支护作用,将应力集中截面向作用力侧移动,减小了危险点的最大弯矩及温度(<500℃),从而起到延长蠕变裂纹出现周期的作用。该支护结构设计简图如图2(a)所示[4]。即

图2 支护结构力矩分析简图Fig.2 Torque analysis of supporting structure

假设下腹板长为x,则

式中:x为支护长度,m;F0为膨胀节反作用力,N;α为进渣管安装角,(°)。

已知运行状态下,膨胀节反向作用力为[7]

式中:K为波纹管刚度,N/mm;S1为运行状态下膨胀节轴向位移,m;n为膨胀节波数,个。

经计算,F0=71 211.47 N;Nc=41 807.33 N;A=0.62 × 10-2m2;Wz=0.314 × 10-3m3。将计算值代入式(4)得x>1.04m。

3.3 排渣系统防磨解决方案

3.3.1 进渣管膨胀节大小头处设置防磨结构

基于被动防磨机理,在大小头下部用外径为219 mm,厚度为5 mm,高度为100 mm的钢管与法兰内边拼接,在大小头内壁焊上抓钉,上端呈一定坡度,砌筑防磨可塑料内衬,如图3所示。

图3 膨胀节大小头防磨内衬Fig.3 Expansion rate of expansion joint and installation pre-stretching

冷渣机进渣管受压缩、弯曲组合作用,其轴力与弯矩图如图2(b)、(c)所示,危险截面(N-N截面)的应力分布如图2(d)所示,危险点在N-N截面的下边缘,其值为[5]

式中:σmax为最大正应力,Pa;σN为轴向拉应力,Pa;σW为弯曲应力,Pa;Nc为轴向拉力,N;A为危险截面面积,m2;Mc为弯矩,N·m;Wz为抗弯截面系数。

若要实现蠕变裂纹出现周期大于1万h,则需满足:

式中σ为N-N截面500 ℃、1万h的持久强度[6],MPa。

耐磨可塑料耐火度、永久线变化率、抗磨性等方面都优于防磨浇注料,而且附着力强,不易脱落,敷设方便,成型简单[8]。内衬成型后硬度很大,可以吸收渣流的大部分冲击力,另外,抓钉可防止内部裂纹延伸贯穿至根部,导致大面积脱落。防磨内衬有效地保护了大小头内壁,延长了使用寿命。

在安装膨胀节时,要考虑机组启动时进渣管的三维膨胀。为保证膨胀节插入管在机组运行状态下与膨胀节下口接管的同轴度,达到减轻侧壁磨损的目的,需要预拉膨胀节的插入管,具体安装要求如表1[9]所示。

3.3.2 进渣管上下弯头处设置防磨盒

在进渣管上下弯头处加装防磨浇注料盒。为了保持局部磨损后受力结构不失效,该防磨盒使用厚为5 mm的碳钢板满焊制作,半圆形侧板内侧焊接抓钉,保持内衬的防磨刚度,其结构如图4所示。

?

3.3.3 其他部位防磨措施

冷渣机排渣人字管同型侧、输渣机与斗提机的连接段、斗提机与渣仓的连接段流通面积较大,渣流只是沿靶面区分布,即使焊接10 mm长的直销钉并敷设耐磨层,对渣流量也几乎不产生影响。因此,这些部位的防磨可采取:切割靶面区,焊接销钉,敷设耐磨可塑料,焊接还原结构等方法。这样既不破坏原有的流道结构,又可取得很好的防磨效果,并且防磨层的寿命较长,一般为2~3年。

在敷设浇注料前,销钉需预处理。抓钉受热后的膨胀系数远远大于耐火材料的膨胀系数。如果抓钉不进行涂沥青预处理,直接与耐火材料浇注接触,在金属材料与耐火材料的接触面上必然会形成网状微裂纹,导致耐火材料开裂、脱落[10]。

4 结语

(1)进渣管膨胀节的易损结构为连接法兰、插入管,每隔2年需更换这些构件。

(2)加装支护结构后,进渣管管面裂纹得以控制,蠕变裂纹出现周期从30天延长至1.5年,延长了进渣管的使用寿命。

(3)大小头防磨结构更换周期为2年,上下弯头防磨盒更换周期为2年。

(4)排渣人字管同型侧、输渣机与斗提机连接段、斗提机与渣仓连接段的防磨内衬更换周期为2年。

[1]青岛松灵电力环保设备有限公司.LGT系列灵式滚筒冷渣机安装使用说明书[G].青岛:青岛松灵电力环保设备有限公司,2011.

[2]王文安.关于高温蠕变裂纹扩展规律[J].武汉水利电力学院学报,1979(14):84-85.

[3]周宝欣,常焕俊.循环流化床锅炉技术问答[M].北京:中国电力出版社,2006.

[4]徐本安,李秀治.材料力学[M].上海:上海交通大学出版社,1988.

[5]毕勤胜,李继刚.工程力学[M].北京:北京大学出版社,2007.

[6]《火力发电厂金属材料手册》编委会.火力发电厂金属材料手册[M].北京:中国电力出版社,2000.

[7]李永生,李建国.波形膨胀节实用技术——设计、制造与应用[M].北京:化学工业出版社,2000.

[8]郝云冯,申政.耐磨可塑料在循环流化床锅炉中的应用[J].电力建设,2005,26(12):22-24.

[9]东方锅炉(集团)股份有限公司.热膨胀系统图册[G].德阳:东方锅炉(集团)股份有限公司,2011.

[10]席友军,王宝平,王恩海,等.CFB锅炉耐磨耐火浇注料脱落原因以及预防[J].节能技术,2008(6):516-518.