汉麻35/微孔聚酯65 16.4tex K集聚纺纱的生产实践

唐 萍

(江苏悦达纺织集团有限公司,江苏盐城 224055)

汉麻35/微孔聚酯65 16.4tex K集聚纺纱的生产实践

唐 萍

(江苏悦达纺织集团有限公司,江苏盐城 224055)

为了开发汉麻纤维新的产品市场,获取更大的经济效益,针对汉麻纤维整齐度差、可纺性不好的问题,分析了汉麻纤维的性能,重点对汉麻纤维和微孔聚酯涤纶纤维混纺工艺及其投料、制成率进行了探讨,介绍了纤维预处理及其生产过程、质量的控制。指出:应从原料选配入手,将汉麻纤维与功能性化纤结合起来,突破汉麻纤维需高回潮率和高湿度纺纱状态与化纤难以混纺的瓶颈,注意工艺配置、设备器材及温湿度的调整,才能纺制出令客户满意的优质原纱。

集聚纺;汉麻纤维;微孔聚酯涤纶;回潮率;混纺;生产工艺;生产措施;质量

1 汉麻纤维的性能

汉麻韧皮纤维纤细、洁白、柔软、强力高,具丝状,吸湿性好,散水散热快,耐腐蚀,还具有抑菌保健的特殊功能,比苎麻、亚麻细,纤维强度与苎麻接近,平均长度略长于棉花。其织物回潮率变化大,吸湿散热敏感,手感挺括、滑爽,具有麻的风格、棉的舒适、丝的光泽,可与棉、毛、涤等混纺出多花色品种纺织品,织出高档服装面料,畅销国际市场,是国际公认和推崇的绿色环保型纤维。汉麻还能织成多种风格的台布、窗帘、床罩、贴墙布等装饰用布,并可制造高档纸,作造船或管道的填缝品,制绳和麻纸、织麻布,亦可以代替亚麻、苎麻织成精美的抽纱布、工艺布等。

2 工艺流程的选择

汉麻纤维和微孔聚酯涤纶纤维混纺工艺流程如下所示。

汉麻纤维:FA002A型圆盘抓棉机→FA017型预混棉机→FA111A型单滚筒开棉机→FA046型混棉箱→FA141A型成卷机→A186F型梳棉机→FA306型精梳预并条机→JSFA360型条并卷联合机→JSFA388型精梳机。

微孔聚酯涤纶:FA002A型圆盘抓棉机→FA111A型单滚筒开棉机→FA046型混棉箱→FA141A型成卷机→A186F型梳棉机→FA306A型涤预并条机。

汉麻纤维+微孔聚酯涤纶:(JSFA388型精梳机+FA306A型涤预并条机)→FA306A型并条机(混合)×3→FA458A型粗纱机→DTM129型集聚纺细纱机→No.21C型自动络筒机。

集聚纺纱是在传统环锭纺纱基础上发展起来的一种新型纺纱技术,它是在细纱前罗拉处加装(或改装)纤维横向聚集装置,消除加捻三角区,从而使纱线中纤维轴向取向度高,纱线强力高、毛羽少,抗起球,布面平整光洁。

由于汉麻纤维粗、短、弯曲模量大,高比例汉麻纤维在环锭纺纱加捻时,麻纤维尾端易露出纱体外,纱线毛羽严重,织物有刺痒感,而采用集聚纺可有效减少成纱毛羽,提高纱线强力(比普通环锭纺高15%~20%),解决了汉麻纤维/微孔聚酯涤纶混纺纱毛羽多的问题。同时汉麻纤维具有抗霉抑菌,防腐除臭的功效,而微孔舒适聚酯纤维具有抗起毛起球、吸湿排汗、光泽柔和、紫外线隔断等功能,使产品兼具结构优势和功能优势;选择集聚纺工艺流程,同时为提高汉麻的纤维伸直度,改善成纱条干,将汉麻纤维选用棉纺设备器材,并经过精梳工序,并条上采用混条的并合方式,从而避免纤维性能差异大难以混纺的难题。

3 投料及制成率情况

由于汉麻纤维长度差异大、整齐度差、可纺性能差,汉麻纤维混纺品种开发的一大难点就是混纺比例的保证。因此,我们在投料上进行深入研究,汉麻纤维加油剂养生6d,且经过精梳工序确保条子的质量均匀,在涤纶纤维生条后加一道涤预并工序,尽量保证准确的混纺比,如此,最终成纱混纺比为涤纶65.5%。

4 汉麻纤维及微孔聚酯涤纶的预处理

由于汉麻纤维的适纺性差,对其加油剂与汉麻纤维以5∶95质量配比处理,间隔6d后,保证汉麻纤维回潮率在15%以上,再进行上车试纺效果较好;微孔聚酯涤纶的密度较小,静电大,纯纺时在梳棉工序易绕剥棉罗拉,无法形成棉网,对其使用抗静电剂——散电灵,水和油剂按5∶1进行喷洒均匀,并搁置15h后开车较为顺利。

汉麻纤维适宜在湿度偏高状态下纺纱,车间应视生活情况湿度偏高掌握,前后批原料上一致性要好,因为原料差异也会影响成纱质量,汉麻纤维养生6d为宜,与温度关系较大,夏天在30℃以上时,一般在3d~4d,也不能太长;冬天在20℃以下时,一般在5d~6d。汉麻油剂的使用与原料的多少有关,正常为6%~8%,油剂一般占总投料量的7%,原料的批号、时间操作上前后生产要连贯,否则停滞时间过长,会影响正常生产。

5 生产过程及生产质量的控制

5.1 清花工序

由于汉麻纤维及微孔聚酯涤纶均进行了预处理,所以在清花工序采用和纺棉一样的工艺,开车较为顺利。

5.2 梳棉工序

生产中,汉麻在梳棉机上开车不是太顺利,用纺棉的工艺:道夫速度为12r/min,基本能开车。微孔聚酯涤纶起初涤成卷直接上梳棉,在梳棉工序绕剥棉罗拉严重,所以纺涤卷前加散电灵纺出涤卷搁置15h后再上梳棉,道夫速度为28r/min时开车较顺利,断头的频次也很少。

汉麻生条定量为25.5g/(5m),手拣棉结7粒,回潮率为8.2%;微孔涤纶生条定量为25g/(5 m),手拣棉结1粒,回潮率为1%。

5.3 精梳工序

精梳汉麻纤维预并条并合数采用6根,预并条重量为22.0g/(5m),实测回潮率为6.2%;开车过程中,前上胶辊由于静电原因导致带花严重,更换有涂层的胶辊后生产正常,同时,开车速度也降低到150m/min。

汉麻纤维条并卷并合数为24根,条卷重量为74g/m,降低车速至80m/min,开车状态良好,且过程中无其它异常情况。

汉麻采用精梳工艺,初始设定225钳次/min时无法开车,棉网连接不畅,后将车速降至170钳次/min,棉网基本正常,但条干不是太好,开始生产时精梳条易断,棉网不好,整个精梳开车状况不太顺利,后通过降低速度等措施才得到改善,因此笔者认为这是生产中的一个难点。

5.4 并条工序

为了保证条混均匀性又考虑含麻纤维尽量少并合数,我们在并条工序试验了二道并合和三道并合。涤预并并合数为8根,定量为22g/(5m);混头并(3根精梳汉麻+4根微孔聚酯涤纶)定量为18g/(5 m);混二并并合根数为8根,定量为17.5g/(5m);混三并为6根,定量为17.5g/(5m),条干CV值为4.5%。并条工序采用了化纤混纺工艺隔距。

在生产中,微孔聚酯涤纶在预并条时,前胶辊易静电带花而绕胶辊,需频繁更换胶辊才能保证顺利开车;混头并的开车难度最大,因为汉麻精梳条与涤纶采用条混,是整个生产中的关键,因为经过精梳的汉麻纤维伸直度更好,纤维间抱合力差易滑脱断头,后将导条架的张力调至最小,使导条架上的汉麻纤维条由张力牵伸变成喂入形式而减少断头的发生,并将车速调到尽可能慢,最终头并开车正常;到二并、三并时由于其中混有微孔聚酯涤纶而抱合力增加,强力增大,所以开车较顺利。

5.5 粗纱工序

粗纱工序纺纱较正常,粗纱干定量为4.4g/(10 m),条干CV值为5.0%,回潮率为3.1%,采用化纤混纺隔距。粗纱工序生产顺利,断头较少。

5.6 细纱工序

为了验证汉麻纤维适宜在高回潮率下纺纱,我们将纺制的混二道和混三道粗纱各留20只,其余全部蒸纱处理,然后上集聚纺细纱车,做加湿与不加湿状态下对比试验。

我们完全采用同纱号纯棉的负压和网格圈,罗拉隔距采用了混纺隔距,无论是蒸纱还是不蒸纱,细纱锭速为12kr/min,开车较顺利。

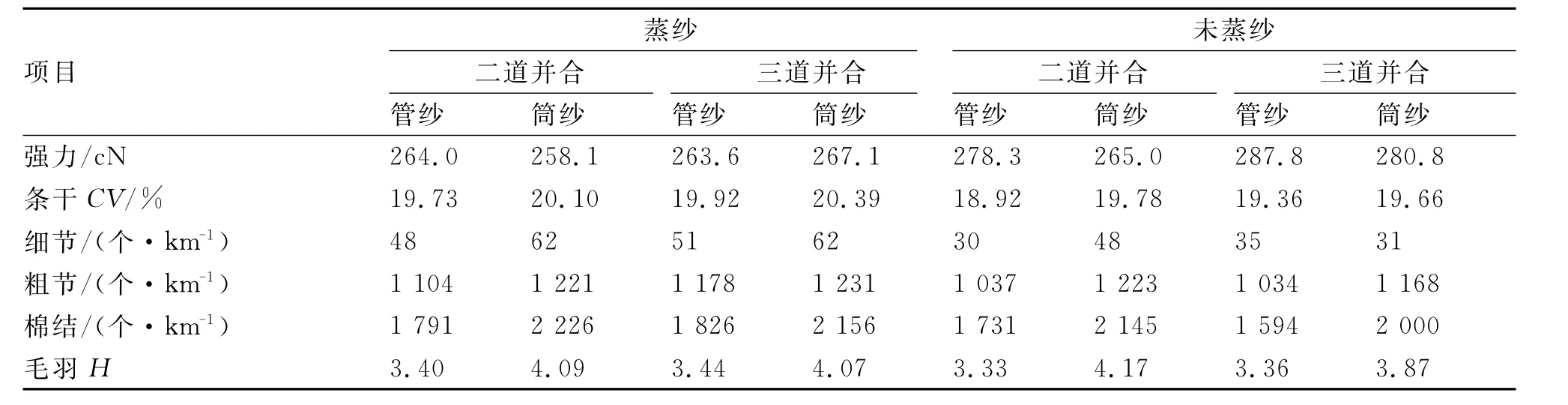

纺汉麻纤维35/微孔聚酯涤纶65 16.4tex管纱、筒纱测试质量对比见表1。

表1 集聚纺汉麻纤维35/微孔聚酯涤纶65 16.4tex管纱、筒纱测试质量对比

从表1可以看出,是否蒸纱对成纱质量的影响不大,所以粗纱不需要蒸纱加湿,但三道并合纱线质量更好,纤维混合更均匀,强力更大、条干更好。

5.7 络筒工序

在络筒工序,我们使用同种类棉,同样的温湿度条件,只打开短粗N:450%×3cm,将电清其它功能全部关闭,速度800m/min,络纱较顺利。

6 结语

因汉麻的特性需回潮率较高时纺纱顺利,所以各工序纺制要快,保证车台生产正常,及时测试各道回潮率,保证在潮湿状态下纺纱,由于棉纺纺纱过程中没有加湿的机会;因此,我们尽量增加原料的回潮率,头道并条进行混合,应走三道并条,否则明显混合不匀。

总之,汉麻纤维的纺制与棉、化纤的纺制方法不同,我们应从原料选配入手,因为原料的好坏对成纱质量影响较大,生产中注意工艺配置、设备器材及环境温湿度的调整,同时采取有效措施保证生产正常,只有这样才会纺制出令客户满意的优质纱线。

[1]周金冠.新型精梳机在不断创新中发展[J].棉纺织技术,2012,40(1):5-8.

[2]赵建伟.苎麻混纺毛羽成因及控制措施[J].棉纺织技术,2011,39(12):1-5.

[3]赵建伟.棉纺设备开发亚麻粘胶混纺纱的工艺要点[J].棉纺织技术,2011,39(8):36-39.

[4]张英芳.棉纺设备加工羊毛混纺股线的实践[J].棉纺织技术,2010,38(7):52-53.

[5]刘必英,戴俊,凡启光,等.汉麻棉精梳涡流纺的开发[J].棉纺织技术,2011,39(11):29-32.

[6]孙治海.棉汉麻竹浆纤维混纺纱的纺制[J].棉纺织技术,2011,39(11):33-35.

[7]雷建军,付晓艳,苏义顺.新型并条胶辊的研制与应用[J].纺织器材,2011,38(5):18-21.

[8]陆宗源.集聚纺气流集束原理和纱线结构[J].纺织器材,2011,38(1):11-14.

TS102.2+2

B

1001-9634(2012)05-0026-03

0 引言

汉麻是一种适合在我国大面积种植的麻类产品,其纤维单产高于棉花、亚麻、苎麻等传统天然纤维。近年来由于汉麻脱胶技术的发展,为汉麻的开发利用提供了更广阔的空间。汉麻除具有一般麻类纤维的特性外,其优良的抗紫外线性能、良好的触感赋予产品更多的优异性能。汉麻纤维(长度30.44 mm,强度3.25cN/dtex,供方提供,短绒率20.4%,回潮率6.5%)由于其独特的天然纤维特性和优良的服用性能而深受消费者的喜爱,但汉麻纤维必须在较高回潮率下进行纺纱,因为这样有利于提高汉麻纤维的强力,还可以减少加工过程中静电的产生,如果和具有抗起毛起球、吸湿排汗、光泽柔和、紫外线隔断等功能的微孔聚酯涤纶纤维(长度38mm,强度5.25cN/dtex,细度1.65dtex)混纺,使产品兼具结构优势和功能优势,而微孔聚酯涤纶回潮率只有0.154%,只要正常纺纱温、湿度下就可正常纺纱,所以两种纤维需要不同的纺纱环境,很难进行汉麻与化纤混纺品种的纺制,从而在一定程度上限制了汉麻产品的应用与开发。

我公司为开发汉麻新产品,进行了汉麻纤维与化学纤维各种比例混纺的试制工作,把试制汉麻纤维35/微孔聚酯65 16.4tex K品种作为汉麻纤维与化学纤维混纺的突破口。为了提高成纱强力和毛羽质量,弥补汉麻纤维成纱品种强力不足的问题,并保证车间生产顺利进行,最终采用集聚纺方式与汉麻纤维混纺工艺相结合,开拓出一条适合于我公司的独特纺纱途径,扩展了新产品的纺纱模式,取得了更大的市场空间。经过多次试制,从中取得了一些经验,现介绍如下。

2012-03-02

唐 萍(1962—),女,江苏盐城人,高级工程师,主要从事生产管理和工艺研究工作。