泵送桥塞坐封用复合火药研究

张虎,马生祖,魏锋,苏艳龙,王奉赟,黎涛

(1.中国兵器工业第213研究所,陕西 西安 710061;2.中国石化西北油田分公司,新疆 轮台 841600;3.辽河油田裕隆实业集团有限公司,辽宁 盘锦 124011;4.中海油田服务股份有限公司上海基地,上海 200030)

0 引 言

随着页岩气成为油气地质勘探研究的热点[1],分段完井技术已成为页岩气追求单井产能最大化的一种有效完井方式。北美85%的页岩气开发井均采用了水平井泵送桥塞多级分段完井。水平井段采用电缆及水力泵送射孔枪和桥塞至预定位置,通过电缆完成桥塞坐封和射孔联作。电缆桥塞坐封工具是以火药驱动装置作为动力源,其火药大部分以固体推进剂为主。固体推进剂的燃速较高,在使用过程中经常会出现坐封失败的事故[2]。复合火药性能直接影响到桥塞坐封工具性能的优劣,火药的燃烧速度、压力大小是能否完成整套技术工艺的前提。复合火药燃烧速度要低才能保证桥塞坐封作用过程有一定的时间段,使活塞有一个响应时间。如果火药燃速太快,作用过程较短,活塞机械运动反应不及,就会造成坐封工具损伤,坐封失败。特别在小直径装药情况下,桥塞火药会出现燃烧转熄灭现象。随着油井工艺技术的提高,对桥塞装药提出了更高的技术要求,要求燃速低、固体残渣少以及耐温性能高的桥塞复合火药[3-6]。为此,研究了一种综合性能良好的桥塞复合火药,以提高桥塞工具坐封的可靠性。

1 实验部分

1.1 原料和仪器设备

原料为硝酸钠、AP、环氧树脂和降速剂,均为工业级;仪器为应变式压力传感器,其压力范围为0~200MPa,工作温度为-55~350℃。采用便携式数据采集仪,型号 QSY-USB-8512E(4CH),最高采样频率为1~500kbit/s,A/D分辨率为12bit。

1.2 制备样品

桥塞火药是在密闭环境中燃烧,考虑到氧平衡对桥塞火药燃烧性能的影响[7],配方设计为正氧平衡。经理论计算并结合桥塞火药的制备工艺,确定了泵送桥塞火药的配方,并按照相应配比称取各种原材料的质量。

硝酸钠(15%~45%)、AP(10%~35%)、环氧树脂(15%~40%)、降速剂(5%~10%)、其他10%。

固体成分的处理方法是在烘箱中80℃烘干5 h,研磨并过120目标准筛。

桥塞火药的制备工艺条件是水浴加热温度100℃,加料顺序为先加环氧树脂,用水浴加热5min左右,在搅拌同时加入其他几种原料,搅拌机转速放低速档,搅拌时间为10min。

桥塞火药筒采用淤浆浇铸工艺。火药装药直径为Φ50mm×245mm,装药量为600g。

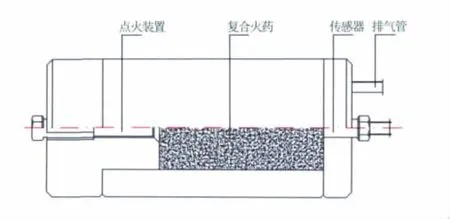

1.3 建立测压系统

桥塞火药的功能实验在测试模拟装置中进行[4]。将被测火药样品放入密闭耐高压容器中,在规定条件下给点火装置通电激发点燃燃烧室中的复合火药。通过测试火药的p-t曲线,计算出作用时间、输出压强的峰值以及达到峰值压强的时间。桥塞火药压力测试系统见图1。

2 实验结果及分析

2.1 桥塞火药燃烧性能

火药在密闭模拟压力容器中燃烧,用专用点火器点火。火药燃烧性能与装药直径有很大关系,火药燃烧面积小,在初始燃烧过程中产生的热量和气体量都少。如果装药尺寸达到临界直径,火药燃烧的放热量小于周围环境的散热量,热损失严重,火药燃烧界面无法建立稳定的燃烧面,最终导致燃烧熄灭。为验证装药尺寸冗余量设计,实验将减小装药直径,并进行了点火燃烧实验,实验结果见表1。

图1 桥塞火药压力测试系统装置

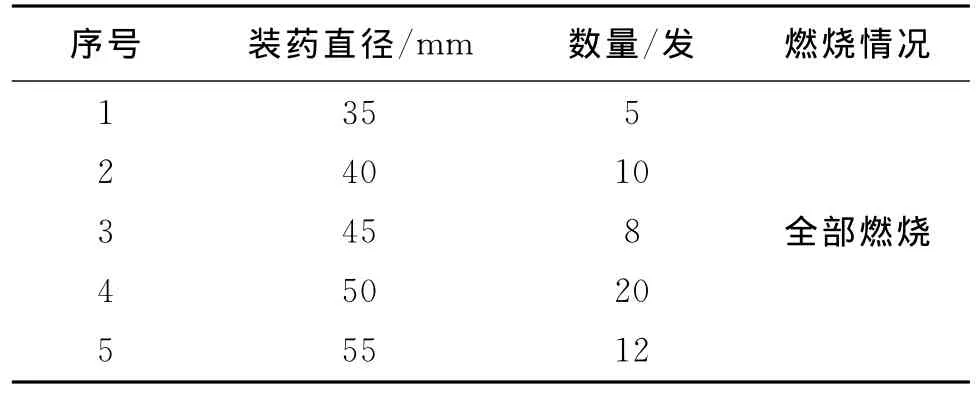

表1 不同装药直径的燃烧实验结果

从表1可知,装药直径减小到35mm时,火药能够可靠燃烧,满足设计装药尺寸55mm的要求。火药燃烧产物呈黑色粉末,火药燃烧比较完全,固体残渣量较少。

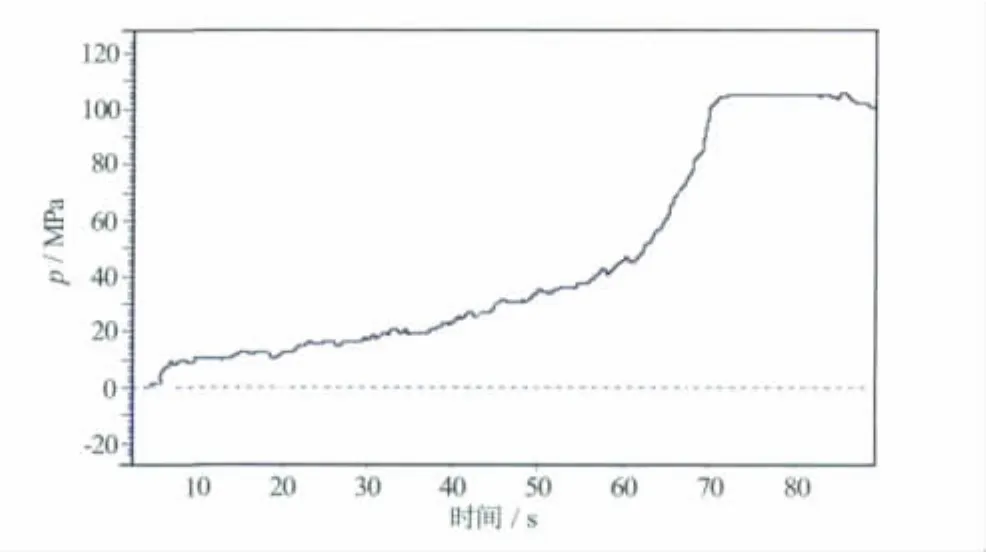

2.2 桥塞火药p-t曲线

采用密闭爆发器对桥塞火药进行压力测试,密闭爆发器的容积与桥塞坐封工具的最大容积相等,设计要求产生的压力为100(±20)MPa。用装药直径Φ50mm×245mm,测试桥塞火药压力,p-t曲线见图2。

图2 桥塞火药p-t曲线

从图2的p-t曲线可知桥塞火药燃烧产生的最大峰值压力为105MPa,燃烧时间为70s左右,从燃烧时间可以看出该复合火药燃速较低。从火药燃烧开始到结束分为3个阶段:点火阶段、增压燃烧和恒压阶段。

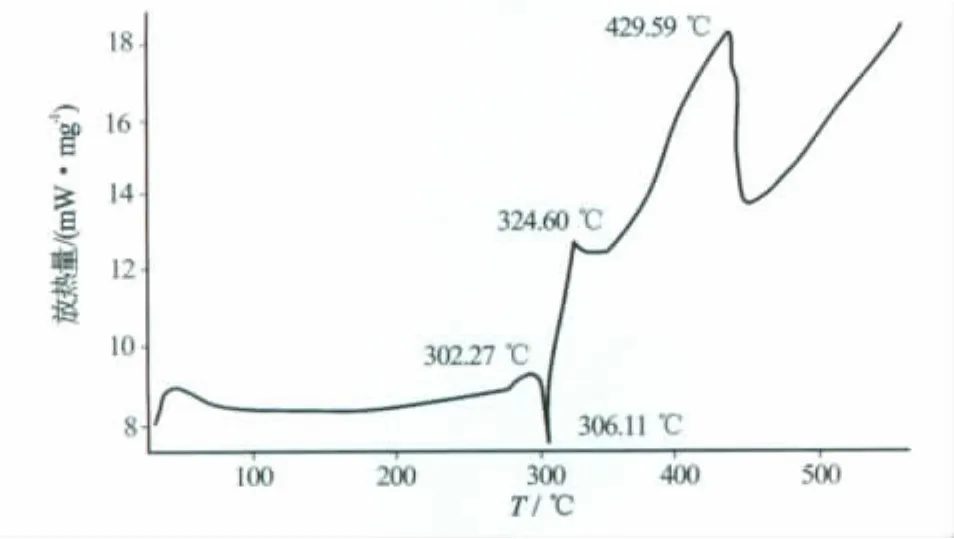

2.3 DSC和TG热重分析

为了研究桥塞火药热分解和安定性,对其进行了DSC和TG热重分析。桥塞火药在升温速率10 K/min的DSC和TG图谱分别见图3和图4。

图3 火药在升温速率10K/min的DSC曲线

从图3可知,在DSC曲线上桥塞火药热分解有2个不同温度段,先吸热熔化,然后分解放热。在302.27℃开始吸热,吸热峰温为306.11℃;然后从324.6℃开始放热,放热峰温为429.59℃,结束温度为450℃。

图4 火药在升温速率10K/min的TG曲线

从图4可知,火药在低温150℃以下具有良好的热稳定性,质量损失为0.5mg。在150~190℃缓慢分解,火药热失重开始温度为198.36℃,结束温度为452.79℃,热失重率为65.31%,从曲线可以看出火药分解比较完全,气体生成量大,剩余残渣少。

2.4 耐热性能

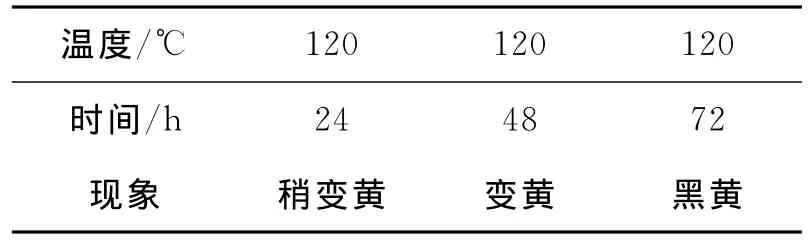

耐温性是火药性能考核的指标之一,设计要求火药必须耐温120℃/72h,试样采用烘箱进行了耐热性能实验,桥塞火药初始状态颜色呈乳白色,实验结果见表2。

从表2可以看出,该火药在120℃/72h后火药开始缓慢分解碳化,表面出现黑色的碳层,火药高温120℃/72h后点火全部燃烧完全,其燃烧性能与常温火药燃烧性能基本相同。

表2 复合火药的耐热性能实验结果

2.5 地面试验

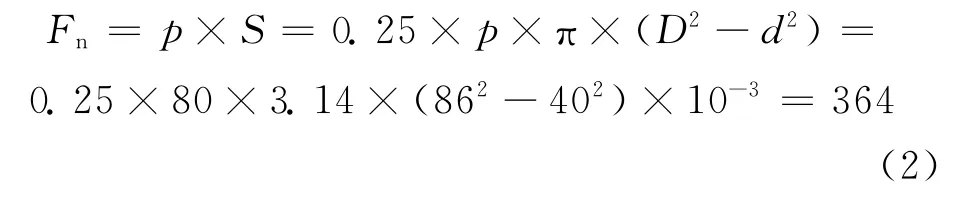

地面模拟试验作为桥塞工具下井使用前测试方法非常重要,该方法能够有效验证复合火药在坐封工具中是否稳定燃烧,且燃烧产生的气体压力能否使桥塞平稳坐封,通过地面模拟试验,观察桥塞的坐封效果。工具设计的安全释放桥塞的最小拉断力为273kN。利用最大压力同释放剪切销的关系式,计算出不同释放剪切销的拉断力所对应火药的最小药量,为现场实际工作提供理论指导。根据公式

可计算出火药产生的最大拉力为

式中,p为桥塞火药燃烧产生的最大压力,MPa;S为活塞面积,mm2;Fn为火药产生的最大拉力,kN;D为活塞外径,mm;d为活塞内径,mm。

从计算结果可知,火药燃烧产生的对释放剪切销的最大拉力大于释放剪切销的极限拉断力。火药燃烧产生的气体压力比较稳定,偏差较小,因此,30%气体压力冗余量的设计保证不会因为桥塞工具中火药燃烧产生的气体压力过大造成坐封事故。

3 现场应用

在进行充分地面实验的基础上,对复合桥塞火药进行井下实验。该泵送桥塞坐封用复合火药已在胜利油田、大庆油田等几口井施工使用,证明该火药燃烧性能稳定,气体压力值在设计要求范围之内,坐封过程未出现异常情况,桥塞坐封成功率100%,取得了较好的现场应用效果。

4 结论

(1)泵送桥塞坐封用复合火药燃烧性能稳定、燃烧剩余残渣量少,合理的装药结构设计保证了火药在小直径装药下能够可靠燃烧。

(2)DSC和TG热分析及耐热性实验表明,火药在120℃/72h下具有良好的热稳定性,火药燃烧产生的气体压力满足桥塞工具坐封的要求,地面试验及现场应用也证明该火药坐封可靠。

(3)火药燃烧时间为70s左右,低燃速的火药提高了桥塞工具坐封的安全可靠性,是一种综合性能良好的桥塞坐封用复合火药。

[1]张金川,汪宗余,聂海宽,等.页岩气及其勘探研究意义[J].现代地质,2008,22(4):640-646.

[2]张少程.桥塞作业失误原因分析[J].地球物理测井,1986(6):64-65.

[3]冯国富,王晗,汪长栓,等.桥塞投放工具用低残渣低燃速复合推进剂[J].火炸药学报,2008,31(2):71-74.

[4]袁秋长,孙阳,鱼溶,等.燃气动力补贴加固器用复合火药的应用研究[J].火炸药学报,2008,31(4):54-56.

[5]张恩伦,刘化国,杨玉生.桥塞封层工艺技术的发展[J].石油机械,2001,29(10):47-50.

[6]冉亮,火药爆炸桥塞与机械式桥塞综合性能评价[J].钻采工艺,1989(1):76-77.

[7]王伯羲,冯增国,杨荣杰.火药燃烧理论[M].北京:北京理工大学出版社,1994.

[8]顾亚铨,张兆均,萨白.密闭爆发器测试技术在我国的进展和展望[J].火炸药学报,1978(2):11-14.