炼厂原油加工损失的计算与研究

胡志勇,刘庭凯,吴 明,王金岩,廖昌建

(1. 中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266071;2. 辽宁石油化工大学石油天然气工程学院, 辽宁 抚顺 113001;3. 辽河石油勘探局油田建设工程一公司, 辽宁 盘锦 124010;4. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

石油化工

炼厂原油加工损失的计算与研究

胡志勇1,2,刘庭凯3,吴 明2,王金岩2,廖昌建4

(1. 中国石油大学(华东)储运与建筑工程学院, 山东 青岛 266071;2. 辽宁石油化工大学石油天然气工程学院, 辽宁 抚顺 113001;3. 辽河石油勘探局油田建设工程一公司, 辽宁 盘锦 124010;4. 中国石化抚顺石油化工研究院,辽宁 抚顺 113001)

原油加工损失产生于油品储运损失、装置加工损失等炼油加工过程中的各个环节。原油加工损失率反应原油在加工过程中的损失程度,其数值直接关系到炼油企业的经济效益,炼油企业都把原油加工损失率作为关键技术经济指标。重点介绍了原油加工损失的主要研究内容,确定或建立了从装置到系统的各环节加工损失数学模型,并编制了炼油系统基准加工损失计算软件,最后给出了结论和建议。计算出的炼厂加工损失值可为企业生产计划安排提供理论依据。

原油;加工损失;损失率;数学模型;计算软件

炼厂原油加工损失是指原油进装置加工(或购入原油计量交接罐区)到产品交库整个生产过程所发生的损失,诸如油品储运损失、装置加工损失、切水带油损失、油品调合损失等,它产生于炼油加工过程的各个环节。原油加工损失率反映原油(包括外购原料)在加工过程的损失程度,等于原油加工损失量占原油及外购原料加工量的百分比,其数值直接关系到炼油企业的经济效益,炼油企业都把原油加工损失率作为关键技术经济指标[1,2]。为了降低原油加工损失率,有必要研究炼油系统加工过程中产生损失的各个环节和影响因素,建立从装置到系统的各环节加工损失数学模型,计算炼厂加工损失值,为生产计划安排提供理论依据。

1 原油加工损失的主要研究内容

1.1 过衡损失

过衡就是通过衡器来进行称重计量的过程。在过衡过程中由于装置本身测量精度产生的误差损失叫做过衡损失。

应用衡器进行称重主要分为三种方式:(1)静态电子轨道衡。(2)动态称量轨道衡。(3)固定式电子衡器。

1.2 油品装车装船挥发损失计算

油品装车装船挥发损失计算主要包括[3]:(1)未经清洗的铁路油罐车损失计算。(2)清洗的铁路油罐车损失计算。(3)装卸船损失计算。

1.3 油品静储与输转损失计算

(1)静储损失。在油罐静止储油时,由于罐内气体空间温度和油气浓度的昼夜变化而引起的损耗称为油罐的静止储存损失,又称油罐的“小呼吸” 损耗[4]。

(2)输转损失。在油品收发作业中由于液面高度变化而造成的油品损耗称为输转损失即动液面损耗,又称油罐的“大呼吸”损耗。

(3)损失率。

式中: η—油品损失率,%;

LS—罐静储损失量,t;

LW—油罐输转损失量,t;

L—周转量,t。

1.4 油品调和损失计算

油品调和损失主要指组分油到调和罐和其它调和装置时的输转损失[5]。

1.5 油品脱水过程中的损失计算

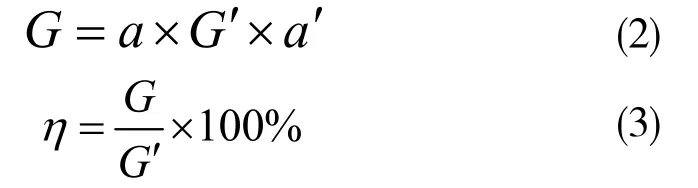

式中: G—油品年脱水油品损耗量,t/a;

η—损耗率,%;

a —脱出水中含油率,%,正常取样的平均值计算;

G′—装置中油品流出口产量,t/a;

a′—装置中油品含水率,%。

1.6 油品采样分析损失计算

式中: m—采样油品损失量,kg/a;

m0—每天正常采样量,kg/d;

t—年开工天数,d。

1.7 气柜泄漏量损失计算

将气柜鼓风(以晴天最好)升至有效容积 90%的位置,关闭与气柜相连的所有阀门,检查无误后记录气柜活塞高度值,作为测量基准点。在之后静置的7 昼夜中,每天清晨6∶00(以排除气温影响),测量活塞位置变化、大气压力、柜内气体温度、柜内气体湿度(含水分)、柜内气体压力等指标。根据测量结果,计算出柜内气体的标准体积,用以确定气柜内气体的泄漏量。泄漏体积与气体初始体积相比较,差值不超出 2%,即符合要求。根据气柜设计泄漏率建立瓦斯气泄漏量,根据设计要求泄漏率取1%[6-8]。

式中: L—泄漏量,t/a;

Tt—流经气柜体积m3/a;

P—气柜内气体压力,mmHg;

T—柜内气体温度,℃;

N—气柜呼吸次数,次/a;

t—气柜开工天数;

ρ—气体密度,kg/m3。

1.8 火炬长明灯及排放量计算

主要包括长明灯用气量计算[9]和火炬工艺计算。

1.9 原油电脱盐过程中盐损失量计算

原油电脱盐是原油加工的第一道工序,进入炼油厂的原油虽然已经在油田上脱过水,但仍含有一定量的盐类和水,形成油包水型乳化液。如果脱盐只是为了减轻设备的腐蚀,则脱到5 mg/L以下即可。但脱盐主要是为了满足下游加工装置对原料的要求,则需要脱到更低的含量,例如向重油催化裂化或渣油加氢处理装置提供原料,则要求脱到3 mg/L以下[4]。

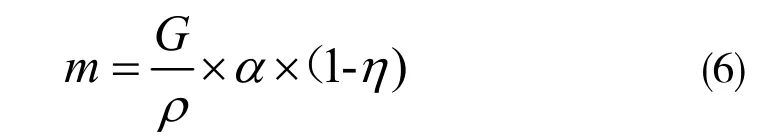

式中: m—盐损失量,t/a;

G—原油加工量,t/a;

ρ—原油密度,kg/m3;

α—含盐量,mg/L;

η—脱盐率,%。

1.10 白土渣含油量计算

白土渣是炼油工艺中,活性白土精制油品工艺中失活的白土。通过溶剂抽提萃取的方法回收白土中的油份,通过使用石油醚、苯、稀碱液之中的一种萃取剂进行萃取,重复数次,萃取液汇集于蒸馏瓶在95 ℃水浴加热蒸馏2 h,冷却称质量。其中石油醚和苯萃取效果更佳,稀碱液的萃取效果稍差[10,11]。

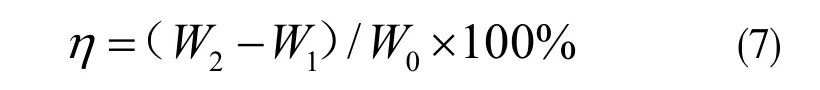

式中: η——含油量,%;

W0——白土渣总质量,g;

W1——蒸馏瓶净质量,g;

W2——数次萃取后蒸馏瓶与油份的总质量,g。

1.11 途耗损失

途耗损失是指炼油厂成品油从生产装置到装车外运过程中的油品损耗量,具体包括包括在罐区内静设备和动设备输转过程中的损失,油品脱水过程中的油品损失,油品采样分析损失,装车装船挥发损失和过衡损失等6种损失的和。

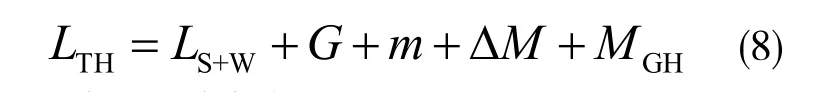

式中:LTH—成品油途耗损失量,t/a;

MGH—过衡损失,t/a;

ΔM—装车装船挥发损失,t/a;

LS+W—罐区内静设备和动设备输转过程中的损失,t/a;

G—油品脱水过程中的油品损失,t/a;

m—油品采样分析损失,t/a。

2 原油加工损失计算软件开发

2.1 软件简介

《炼油系统基准加工损失软件》是针对炼厂原油加工损失的具体情况而编制的,在 Windows XP环境下利用Visual c++ 6.0开发而成的,采用了

Windows用户界面的风格,使用简单方便。它直接面向炼厂的管理人员,该软件的应用,可为生产计划安排提供指导依据。

2.2 软件的实现及其功能

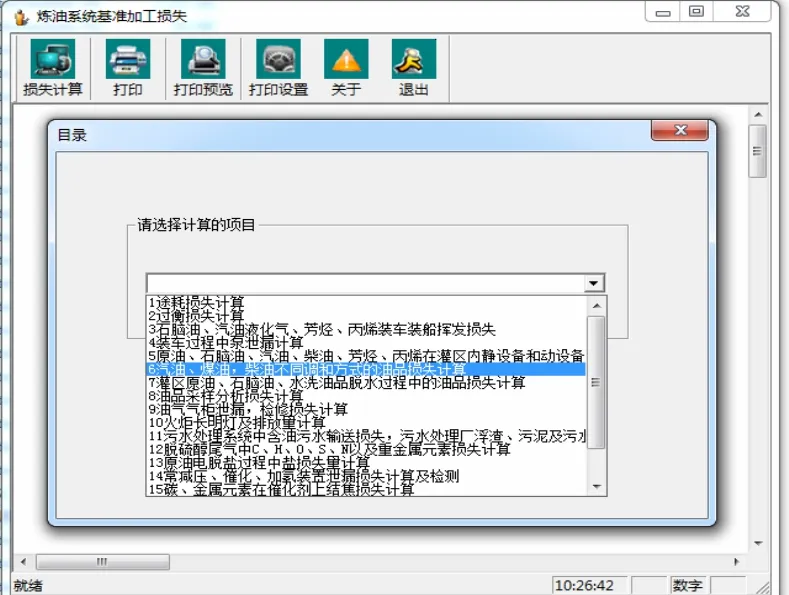

《炼油系统基准加工损失软件》可实现对炼油过程中原油及油品途耗、过衡损失,原油电脱盐过程中盐损失量计算;确定罐区原油、石脑油、液化气、汽油、柴油、芳烃、丙烯等静储、输转、油品调合和装卸车船蒸发损失计算以及原油、油品清罐、脱水过程中损失计算;进行炼油系统中气柜泄漏量、火炬及长明灯排放量计算,以及油品采样分析计算;进行轻油、渣油加氢处理催化剂积碳结焦损失计算以及白土渣等含油量计算,并随时根据炼厂的实际情况更新相关数据,为炼厂原油加工损失量的确定及生产计划安排提供科学的决策依据。

图1 登录界面Fig.1 Log interface

图2 功能界面Fig.2 Functional interface

图1为软件的登录界面。图2为软件的功能界面,打开软件后,在上面的操作菜单中可进行原油加工过程中的各种损失计算,计算结果可进行储存和打印。

3 结论和建议

(1)确定或建立了11类加工损失项计算模型,共确定71个加工损失量或损失率估算公式,并编制了计算软件。

(2)在确定轻质油品装卸车船损失项计算公式的基础上,分别对原油、石脑油、汽油、煤油、柴油的装车、装船损失项计算公式进行了简化。有利于现场工作人员的实际操作。

(3)通过对现有各种油品静储、输转计算公式的比选,筛选了API经验公式为原油加工损失项估算公式,并针对实际情况,对外浮顶罐、内浮顶罐和拱顶罐的静储与输转蒸发损失计算公式进行了简化,得到了不同油品、并具有现场可实施性的估算公式。

(4)结合实际,对确定或简化的计算公式分别进行了应用,计算结果合理,符合生产实际。

(5)建议公式在实际应用中,需要结合各个炼油企业的实际情况,对计算公式的部分参数进行修正和调试,进一步完善计算公式,进一步提高公式的适用性和计算的准确性。

[1]郑欣.原油加工损失浅析[J].当代石油化工,2012,20(1):16-18.

[2]李鹏.炼油企业原油加工损失构成分析与降低途径探讨[J].炼油技术与工程,2005,35(9):6-9.

[3]郭光臣,等.油库设计与管理[M].东营:中国石油大学出版社,1991:277;283-284;304-307;332-335.

[4]侯芙生.炼油工程师[M].北京:石油工业出版社,1995:241-242;855;893-895;1176.

[5]袁 .九江石化加工损失现状及分析[J] .中外能源,2010,15(7):80-86.

[6]冯润.干式气柜在炼油厂中的应用[J].石油规划设计,2003,14(3):23-25.

[7] 常灵强.威金斯型干式气柜的气密性试验[J].安装技术应用,2006(2):25-26.

[8]钟小萍.卷帘型干式气柜在瓦斯气回收系统中的应用[J].河南石油,2003,17(6):58-59;62.

[9]韩钩.炼油厂火炬系统工艺设计探讨[J].石油化工安全技术,2002,18(2):21-24.

[10]李焕.白土渣中油分的回收实验研究[J].环境保护科学,2006,32(2):33-35.

[11]倪桂才,逢磊,韩中枢.白土渣中润滑油回收技术的研究[J].生产与环境,2004,4(12):18-20.

Calculation and Research of Crude Oil Processing Loss in Refineries

HU Zhi-yong1,2,LIU Ting-kai3,WU Ming2,WANG Jin-yan2,LIAO Chang-jian4

(1.College of Pipeline and Civil Engineering , China University of Petroleum,Shandong Qingdao 266071,China;2. College of Petroleum Engineering , Liaoning Shihua University,Liaoning Fushun 113001,China;3. Liaohe Petroleum Exploration Bureau No.1 Oil Field Construction Company,Liaoning Panjin 124010,China;4. Sinopec Fushun Research Institute of Petroleum and Petrochemicals,Liaoning Fushun 113001,China)

Processing loss of crude oil forms in oil storage and transportation, other procedures in refineries. Processing loss rate of crude oil reflects the loss degree of crude oil in the processing, its value is directly related to the economic benefits of refineries, oil refining enterprises all use the crude oil processing loss rate as a key technical and economic index. In this paper, main research contents of crude oil processing loss were introduced, processing loss mathematical model of each link from the device to the system was established, and oil refining system datum processing loss calculation software was compiled, finally some conclusions and suggestions were put forward. The calculated value of crude oil processing loss can provide theoretical basis for planning production.

Crude oil; Processing loss; Loss rate; Mathematical model; Calculation software

TE 621

A

1671-0460(2012)09-0881-03

2012-08-13

胡志勇(1981-),男,辽宁抚顺人,实验师,在读博士,主要从事油气储运工程专业方面的研究。E-mail:will302387@163.com。

吴明(1961-),男,教授,博士,博士生导师,主要从事油气储运工程专业方面的研究。E-mail:wuming0413@163.com。