钢铁材料耐蚀性研究进展

张万灵 刘建容 黄先球 石争鸣 王 靓

(武钢研究院 湖北 武汉:430080)

钢铁材料耐蚀性研究进展

张万灵 刘建容 黄先球 石争鸣 王 靓

(武钢研究院 湖北 武汉:430080)

综述了国内外相关资料,介绍了钢铁材料耐蚀研究方法,阐述了钢中合金元素、夹杂物对耐蚀性的影响。指出了通过冶炼轧制工艺控制钢中夹杂的形态与分布,进行低生产成本耐蚀钢研究的思路。

均匀腐蚀;局部腐蚀;合金元素;非金属夹杂

0 引 言

自然环境对材料的腐蚀危害极大,我国每年因腐蚀造成的损失达4979亿元,约占国民经济总值的5%[1]。这其中绝大部分都是钢铁腐蚀引起的。腐蚀不仅会造成设备、建筑物等失效,还会造成生产的停顿和人员的伤亡。同时,腐蚀也是对自然环境的一种破坏。随着我国经济的发展,对海洋开发力度会越来越大。在海洋开发中,无论是桥梁建筑还是海洋工程结构,钢铁仍是最主要的材料之一。然而,海洋环境中的高氯离子含量、高湿度和高温度(如南海)以及伴随工业发展的二氧化硫,使得腐蚀性要远远高于大陆环境。这必然会进一步推动腐蚀损失的增大。因此,抑制腐蚀就显得尤其重要。金属腐蚀分均匀腐蚀与局部腐蚀,二者同样重要,一直是人们研究的热点。

1 钢铁材料耐蚀性研究

1.1 均匀腐蚀

钢铁与环境的相互作用,引起钢铁表面锈蚀失效,导致钢件自然减薄,这种使钢铁均匀减薄的腐蚀行为称均匀腐蚀。均匀腐蚀是考核材料耐蚀性的主要指标,也是设计部门最为关注的参数之一,因具有直观性、实用性和不可替代性,一直受到各个国家和地区的普遍重视。

工业发达国家历来十分重视材料自然环境腐蚀试验与数据积累工作,早在上世纪初,美国就对材料在典型自然环境中长期暴露试验(大气25年~35年、海水20年~25年、土壤40年~45年)进行了系统研究,积累了大量的环境腐蚀数据,为工程防腐设计、发展各种耐蚀材料、延长设备和工程的使用寿命、制订材料防护的规范和标准提供科学依据,有效地减少了腐蚀对国家造成的损失。

1931年和1948年,美国ATLAS公司分别建造了两个大型暴晒场—佛罗里达和菲尼克斯暴晒场[2],试验设备与测试技术先进、试验标准规范齐全,而且配备室内模拟各种自然环境的加速腐蚀试验装置。另外,该公司在美国还有4个特殊环境的暴晒场,在全球其它8个国家还设立了11个大气暴晒场。除此而外,美国军方也建有规模很大的环境腐蚀试验站网。1970年,日本建立了铫子暴晒场,面积39000m2,这是日本最大的环境暴晒试验场。

1985年,欧洲、北美16个国家联合,采用四类常用材料在39个大气试验站进行为期8年的暴露试验,进行大气污染物对常用材料大气腐蚀影响的研究。1986年国际标准化组织(ISO)发起并组织了一个多国联合行动,采用4种典型金属材料,统一制成板状和丝状标准试件,在全球64个大气环境试验站(点)进行为期10年的暴露试验,测定各地大气污染的腐蚀性成分,为制订国际大气腐蚀性分类标准提供依据,即ISO-CORRAG计划[3-4]。

我国有规模的环境研究起步比日本晚10年,比美国晚了约半个世纪。20世纪50年代,随着国民经济的发展,各工业部门因专业需要,相继建立了大气腐蚀试验站,开展了试验研究。80年代,在国家科委的领导下,按我国气候环境划分与试验站现状相结合,建立全国大气腐蚀网站。到目前为止,在全国范围内建成了51个大气、水、土壤腐蚀试验站点,初步建成了“全国材料环境腐蚀站网体系”。其中,大气环境腐蚀试验站点15个,水环境腐蚀试验站点6个,土壤环境腐蚀试验站点30个,形成了大气、海水、土壤三类自然环境的材料腐蚀试验研究体系。国家每年为该站网注入大量资金,进行各类材料腐蚀数据的收集和腐蚀规律的研究。

由此可见,研究均匀腐蚀的重要性。

1.2 局部腐蚀

局部腐蚀是相对均匀腐蚀而言,即材料局部区域相对其它区域具有明显的腐蚀优势,有时这种局部区域甚至具有较其它大部分区域高出几倍到几十倍的腐蚀速率,是造成钢铁材料穿孔,引发事故的主要罪魁祸首。局部腐蚀在很多情况下,决定着设备或结构件的使用寿命,更易引起人们的关注。

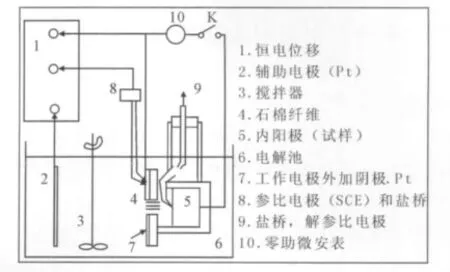

局部腐蚀主要是由于宏观腐蚀电流所引起,其原因有异金属接触、处于电连接的同一种材料同时处在不同的环境中、材料本身的不均匀性以及腐蚀介质的不均匀性等。异金属接触、处于电连接的同一种材料同时处在不同环境中产生的电偶电流引起的局部腐蚀,人们研究的较多,到目前为止已比较成熟,人们已有了相应对策。现在研究热门的主要为,材料本身的不均匀性引起的孔蚀(坑蚀),设备安装、腐蚀产物堆集形成的缝隙造成的缝隙腐蚀。研究这种局部腐蚀,目前采用较多的为电化学方法,如极化曲线法测定钢材的点蚀电位与点蚀抑制电位,人工研制的闭塞电池等试验方法。国外的代表人物为A.Pourbaixr[5-6],提出了孔内离子水解导致孔内溶液酸化的理论,他们认为,蚀孔形成后,孔内腐蚀产生的离子进行水解,引起溶液逐渐酸化,最终在溶液含4.5MFeCl2,PH值为3.8时稳定。在国内,中科院福建物质结构所二部和原吉林应化所提出了“闭塞电池法”测定船体钢坑孔腐蚀的方法,并对其耐蚀性进行评价,取得了较好的效果。海军工程大学李国民、陈学群等[7]对模拟坑孔腐蚀的闭塞电池方法进行了研究,改进了试验装置,见图1。提出了利用本装置的试验条件为:PH=4的3%NaCl溶液,石棉纤维的阻挡层。利用这种模拟的腐蚀闭塞电池,通过测定闭塞阳极电流的方法,开展了大量局部腐蚀的研究工作。

图1 模拟坑孔腐蚀的闭塞电池

1.3 合金元素对耐蚀性的影响

合金元素对耐蚀性的影响是耐蚀钢开发的基础,一直受到人们的高度重视,进行了较系统的研究[8-18],现公认的耐蚀元素有铜、磷、铬、镍、钼等,钢中常用合金元素对耐蚀性的影响如下:

1.3.1 铜

铜是耐腐蚀钢中耐蚀作用最为突出的合金元素,铜钢的耐蚀效果,不仅依钢中铜含量而定(0.1%~0.5%Cu),而且受环境条件的影响很大,但总体上说,无论在工业大气、海洋大气或农村大气中,铜钢的耐蚀性能比普通碳钢都有不同程度的提高。在美国,含0.24%Cu的钢在工业大气或海洋大气中的腐蚀速率均为不含铜钢的1/5。在半农村大气中的腐蚀速率为不含铜钢的1/2(均为15年暴露试验结果)。在英国,15年暴露试验结果为含0.2%~0.5%Cu的钢的腐蚀速率比不含铜的钢减少大约20%。在我国,对于干燥的包头、北京地区来讲,铜含量0.15%~0.48%之间,耐蚀性差别不大,而在工业大气的武钢及潮湿大气的广州地区,耐蚀性随铜含量增加而增加,至铜含量为0.30%~0.35%时取得最好效果,再增加铜的含量,效果的增加就不太明显了。A3FCu比A3F提高6%~47%,A3Cu比A3提高10%~50%,且铜钢的耐蚀性在越潮湿的大气中,作用越明显。

合金元素铜善于抵消钢中硫的有害作用,钢中硫含量越高,合金元素铜降低腐蚀速率的相对效果就越显著。一般认为,铜和硫可生成难溶的硫化物,起到对基体的保护,钢中的铜对大气中所含的S2-或HS-离子也有类似的作用。综上所述,耐大气腐蚀的低合金钢,铜含量一般应控制在0.2%~0.5%之间。

1.3.2 磷

磷是提高钢的耐大气腐蚀性能最有效的合金元素之一,钢中单独提高磷含量,可有效的提高耐蚀性。但在实际应用中,总是与其它元素,特别是和铜相配合来提高钢的耐大气腐蚀性能。对于含铜0.24%的钢,磷含量为0.106%时,耐蚀性提高23%,对于0.5%Cu的钢,磷含量从0.005%提高到0.038%、0.07%、0.14%和0.30%时,腐蚀失重分别减少10%、27%、33%和46%,在工业区和海洋大气中都有同样的效果。

考虑到磷含量提高会降低钢的韧性,特别是出现低温脆性,故高磷耐大气腐蚀钢中磷含量一般为0.06%~0.10%。为改善钢铁材料耐蚀性而提高磷含量应以确保钢材韧性和不损害焊接性能为前提。

1.3.3 铬

铬是提高钢耐大气腐蚀性能的合金元素之一,但一般是在Cu的配合下才出现明显的效果,单加入1.3%Cr的钢(含铜仅0.01%,为一般钢中残存量)腐蚀量虽然较不加铬的有所降低,但却比只含0.1%Cu而不加铬的钢腐蚀量还大。1%Cr与0.5%Cu相配合,可使钢的耐蚀性有较大幅度的提高。含0.51%Cr的12CrMnCu钢的耐蚀性,比不含铬的09MnCu钢提高7%~10%,比含0.06%Cu的3号(Q235)钢高25%~30%,比普通3号(Q235)钢(铜含量为残存量,0.01%)高40%~100%。

铬在耐大气腐蚀钢中用量范围一般是0.5%~3%,以1%~2%较为多见。

1.3.4 钼

钼是能有效提高耐大气腐蚀性能的合金元素。英国的研究工作表明,钼与铜一样,对提高钢的耐大气腐蚀性能是有效的,钢中加入0.40%钼,不论是工业大气、海洋大气还是农村大气,都能使腐蚀速度降低大约一半。向这种含钼钢中再加入0.5%Cu,可使其在工业大气中的腐蚀速率降低得更多。另一试验是,在低碳钢中加入0.5%Mo,使腐蚀速率由0.14mm/a降到0.09mm/a。日本人在CuP钢中加入钼后表现出比加入铬或镍更为有益的效果。在含0.25%Cu,(0.7%~1.0%)Cr钢中加入0.25%Mo,以及在含0.3%Si,0.5%Mn钢中加入0.22%Mo都收到了耐海洋大气腐蚀的良好效果。

1.3.5 镍

一般认为镍是耐大气腐蚀有效元素,但只是在含镍量较多时(3.5%),收效才较大(耐各种大气腐蚀),而当含量较低(1%左右),特别是当钢中含有铜时,其改善耐蚀性的效果并不明显。

1.4 夹杂物对耐蚀性的影响

夹杂物与脱氧制度是现今腐蚀研究的一个热点,人们试图通过对钢中夹杂物的深入认识,然后经冶炼工艺的控制来达到控制碳钢、低合金钢腐蚀性能的目的。

针对钢中夹杂物对钢材耐蚀性能的不良影响,人们开展了大量显微腐蚀试验(micro-corrosion test,简称MCT)研究,根据腐蚀最先从硫化物边缘开始的现象,提出了各种观点。

G.Wranglen最先提出钢中硫化物有活性与非活性之分的概念[19-21],并提出活性硫化物周围存在有硫的污染区,它相对于硫化物和外围的钢基为阳极,优先于硫化物和周围的钢体发生溶解。他还认为,污染区是由于钢锭冷却较快,硫元素来不及扩散而形成的,如果经过扩散退火,硫的污染区消失,硫化物就会为非活性的。

S.Smialowska先认为是钢表面的硫化物与周围基体之间的缝隙发生腐蚀,后又提出是金属基体—硫化物界面处的氧化膜有缺陷,当电位较高时,在溶液中氯离子的作用下钝化膜薄弱处首先破裂而诱发点蚀[22]。

G.Eklund认为钢基体表面有氧化膜,而硫化物表面没有氧化膜,从而硫化物相对于周围基体是阳极而发生溶解,溶解产生的S2-、HS-破坏周围的氧化膜,使该处基体迅速转变为阳极并开始腐蚀[23]。

G.P.Pay等人通过电镜观察和探针分析发现硫化物周围有富硫带,但没发现有缝隙[24]。

Srivastava等人将夹杂物诱发点蚀的可能情况分为4种[25]:(1)在所处环境介质中,夹杂物不稳定而基体稳定或有保护膜覆盖;(2)复相夹杂物中某个相稳定而基体不稳定;(3)夹杂物相对周围基体是阴极,使紧靠夹杂物的基体发生溶解;(4)夹杂物与周围基体不连续,形成缝隙而诱发腐蚀。他还观察了Ca处理AISI536钢夹杂物在PH1-7的FeCl3和NaCl溶液中诱发点蚀的微观过程。研究结果表明,复相夹杂物中的硫化物相优先发生溶解,导致夹杂物的瓦解,但不含硫化物相的夹杂物则相对于基体为阴极,诱发邻近基体优先腐蚀。硫化物的溶解在低PH值溶液中比中性溶液中明显得多。

国内海军工程大学陈学群教授等人经过多年研究发现[26-33],碳钢、低合金钢的点蚀诱发时,其最初的溶解几乎都是从夹杂物边界的钢基体处开始的。并且,同类夹杂物在不同类型钢中表现出显著不同的点蚀诱发敏感性。同一钢中不同类型夹杂物之间的点蚀诱发敏感性差别很小,其中硫化物夹杂一般较其它夹杂物的点蚀敏感性强。他们进一步研究发现,Ⅱ类硫化物因具有比Ⅰ类硫化物更大的相界面积,使其对蚀孔扩展的促进作用更加显著。

上述学者的观点认为,钢中夹杂物或夹杂物与钢基的接触部位是钢中的缺陷,是诱发腐蚀的关键因素,而夹杂物的相界面积对腐蚀孔的扩展有明显的促进作用。如果我们能减少钢中夹杂物、减小夹杂物的相界面积,即减少这些腐蚀因素,则应该能提高钢的耐蚀性。作为冶金企业,则可通过控制冶炼轧制工艺来控制钢中夹杂的形态与分布,从而研制低生产成本的经济型耐蚀钢。

2 结束语

碳钢、低合金钢耐蚀性的研究不论是国内还是国外,一直是腐蚀研究的热门话题,均匀腐蚀和局部腐蚀因其重要性,一直是人们研究的重点,其研究结果可作为新钢种的开发、工程设计乃至设备与工程防腐的依据。通过对钢中常用元素的认识,还可开发出更加优秀的耐蚀钢种。通过添加耐蚀合金元素开发耐蚀钢,虽然快捷有效,但随着合金元素的加入,钢的生产成本也会不断地增加,受工程投资的影响,用户接受度会有所降低。然而,通过控制冶炼轧制工艺来控制钢中夹杂的形态与分布,可研究出低生产成本的经济型耐蚀钢,能为社会带来巨大利益。

[1] 柯 伟.中国工业与自然环境环境调查的进展[J].腐蚀与防护,2004,25(1):1-8.

[2] 张三平.美、日环境腐蚀研究技术考察[J].材料保护,1999,32(11):34-35.

[3] 王光雍.环境腐蚀考察团出国考察报告(上)[J].腐蚀科学与防护技术,1989,1(2):41-44.

[4] 王光雍.环境腐蚀考察团出国考察报告(下)[J].金属腐蚀与防护技术,1989,1(3):40-44,48.

[5] Pourbaix A.Characteristics of localized corrosion of steel in chloride solutions[J].Corrosion,1971,27(11):449-454.

[6] 杨 武,Pourbaix A.铬和钼对钢的局部腐蚀发展的影响[J].中国腐蚀与防护学报,1983,(3):22-33.

[7] 陈学群,孔小东,杨思诚.硫化物夹杂对低碳钢孔蚀扩展的影响[J].中国腐蚀与防护学报,2000,20(2):66-73.

[8] C.P.Larrobee,S.K.Coburn.proceedings,First International Congress on Metallic Corrosion,Butterworths,London,1962,276-285.

[9] Sixth Report of the Corrosion Committee,Spec.Rep.No 66,1959,(London:Iron and Steel Institute).

[10] H.R.Copson,Proc.Amer,Test.,1952,52:1015.

[11] Hudson J.C.,Stanners J.F.The Corrosion Resistance of Low-Alloy Steels[J].Iron and Steel Institute,1955,180(3):271-284.

[12] 严 谨,熊长青.含铜低合金钢耐大气腐蚀性能研究[J].中国腐蚀与防护学报,1986,6(1):1-14.

[13] 刘建容,刘正生,张万灵.低合金钢大气腐蚀锈层的研究[J].工业建筑,2001,31:34-38.

[14] 刘建容,张万灵,刘正生.锰对钢材耐大气腐蚀的影响[J].钢铁研究,2010,38(4):13-15.

[15] 刘建容,张万灵,蔡 捷,等.耐火耐候钢WGJ510C2的大气腐蚀性能研究[J].腐蚀科学与防护技术,2011,23(6)510-513.

[16] 刘建容,张万灵,蔡 捷,等.W450QN钢大气腐蚀性能[J].腐蚀与防护,2011,32(4):305-307.

[17] 刘建容,张万灵,黄先球.低合金钢大气暴露5年的腐蚀规律[J].材料保护,2011,44:3-5.

[18] 刘建容,张万灵.试验钢在不同大气环境下的腐蚀性能研究[J].钢铁研究,2009,37(3):27-29.

[19] Wranglen G.Pitting and sulphide inclusions in steel[J].Corr Sci,1974,14:331-349.

[20] Wranglen G.Active Sulfide and the Pitting Corrosion of Carbon Steels[A].Inter.Conf.on Localized Corrosion[C].Williansburg,1974:462.

[21] Wranglen G.Review Article on the Influence of Sulphide inclusions on the Corrodibility of Fe and Steel[J].corrosion science,1969,9:585.

[22] Smialowska Z S.Influence of Sulfide Inclusions the Pitting Corrosion of Steels[J].corrosion,1972,28(10):388-396.

[23] Eklund G.On the initiation of corrosion on carbon steels[J].Scandinavian Journal of Metallurgy.1976,1:331-336.

[24] Ray G P,Jarman R A,Thomas G N.The Influence of nonmetallic Inclusions on the Corrosion Fatigue of Mild Steel[J].Corros.Sci.,1985,25:171-184.

[25] Srivastava S C,Ives M B.Dissolutions of Inclusions in Low Alloy Steel Exposed to Chloride-containing Environments[J].Corrosion,1987,43(11):687-692.

[26] 陈学群,常万顺,陈德斌.碳钢中夹杂物诱发点蚀的规律和特性研究[J].海军工程大学学报,2004,16(6):30-36.

[27] 王建民,陈学群,李国民.冶金因素对低合金钢点蚀诱发敏感性的影响[J].腐蚀与防护,2005,26(3):100-104.

[28] 张春亚,胡裕龙,袁东红.在3%NaCl溶液中试验参数对碳钢点蚀电位的影响[J].腐蚀科学与防护技术,2005,17(3):181-183.

[29] 胡裕龙,陈学群,陈德斌.试验面选取对碳钢点蚀电位测量的影响[J].海军工程大学学报,2003,15(2):93-96.

[30] 郑彦棠,张春亚,陈学群,等.炼钢脱氧程度对钢材点蚀诱发敏感性的影响[J].腐蚀与防护,2005,26(5):192-195.

[31] 王建民,陈学群,李国民,等.两类船用低合金钢耐点蚀性能的比较[J].中国腐蚀与防护学报,2005,25(6):357-360.

[32] 张春亚,陈学群,陈德斌,等.不同低碳钢的点蚀诱发敏感性及诱发机理研究[J].中国腐蚀与防护学报,2001,21(5):266-272.

[33] 张春亚,陈德斌,陈学群,等.低碳钢的点蚀诱发敏感性研究[J].海军工程大学学报,2001,13(3):2-6.

A Study of Development on Corrosion Resistance of Iron and Steel

ZHANG Wanling LIU Jianrong HUANG Xianqiu SHI Zhengming WANG Liang

This article summarizes related domestic and foreign journal information,introduces anticorrosion research methods in iron and steel and makes a further interpretation regarding influence on corrosion resistance by alloy element and non-metallic inclusions in steel.Moreover,the article indicates a low cost research proposal,anti-corrosion steel towards,smelting &rolling process that control form and distribution of non-metallic included in steel.

uniform corrosion;local corrosion;alloy element;non-metallic inclusions

TG142.71

A

1671-3524(2012)02-0014-04

(责任编辑:栗 晓)

2012-02-29

张万灵(1954~),男,教授级高工.E-mail:zhangwanling@wisco.com.cn