永磁法赤泥选铁的试验研究

邓 琦 张冬梅

(山东铝业公司生产运行部,山东淄博 255052)

永磁法赤泥选铁的试验研究

邓 琦 张冬梅

(山东铝业公司生产运行部,山东淄博 255052)

赤泥是氧化铝生产过程中铝土矿经强碱浸出后所产生的废渣。随着氧化铝工业的高速发展,其排放量增长很快。目前国内外氧化铝厂大都将赤泥筑坝湿法堆存,耗费较多的堆场建设和维护费用,而且其强碱性、高盐度造成土壤严重碱化,污染地表及地下水源,对生态环境造成直接或间接的危害,其综合利用已成为世界性的难题。为了减少赤泥的外排量,综合回收赤泥中的铁矿物,本研究对拜耳法赤泥进行了永磁法选铁的工艺试验研究。针对赤泥矿物成分的特点,选用了高梯度永磁体磁选设备进行赤泥选铁,研究得出了永磁体磁选设备较优运行参数为采用串联运行方式。在较优条件下进行连续小规模工业化试验,结果表明选出的高磁料Fe2O3含量达到69.28%,赤泥回收率达到24.96%,氧化铁回收率达到58.12%。

赤泥;选铁;高梯度永磁体磁选设备;回收率

0 引言

赤泥是氧化铝生产过程中铝土矿经强碱浸出后所产生的废渣,因其富含氧化铁(20%~50%)呈红褐色而称之为赤泥。拜耳法每生产l吨氧化铝产生0.7~1.2吨赤泥。烧结法每生产1吨氧化铝约产生1.0~1.5吨赤泥。近年来,随着我国氧化铝工业的高速发展,到2011年,我国氧化铝产能就已经达到3000万吨以上,赤泥排放量也达到了3400万吨/年。赤泥其综合利用已成为世界性的难题。目前国内外氧化铝厂大都将赤泥筑坝湿法堆存,对生态环境、人类生活环境造成直接或间接的危害。本研究为了综合回收赤泥中的铁矿物,针对赤泥的含铁成分特点,采用高梯度永磁磁选技术,选择了合适的磁场强度和配套设备进行了一系列实验,已达到高效选铁,最大限度减排赤泥的目的。

1 实验

本试验研究分为试验室试验和小规模工业试验两个部分,第一部分试验室试验主要测定选用赤泥的物理和化学性质,并自制小型永磁磁环选铁装置,通过对比试验选择最佳磁选磁场强度,为下一步小规模工业试验装置的设计提供了依据;第二部分设计了小规模试验流程,与合作单位共同制作了小规模工业试验选铁设备(日处理赤泥能力达到20吨),进行了永磁法赤泥选铁的工业化试验,摸索了相关工艺参数,验证了该项技术大规模使用的可行性。

1.1 试验室试验

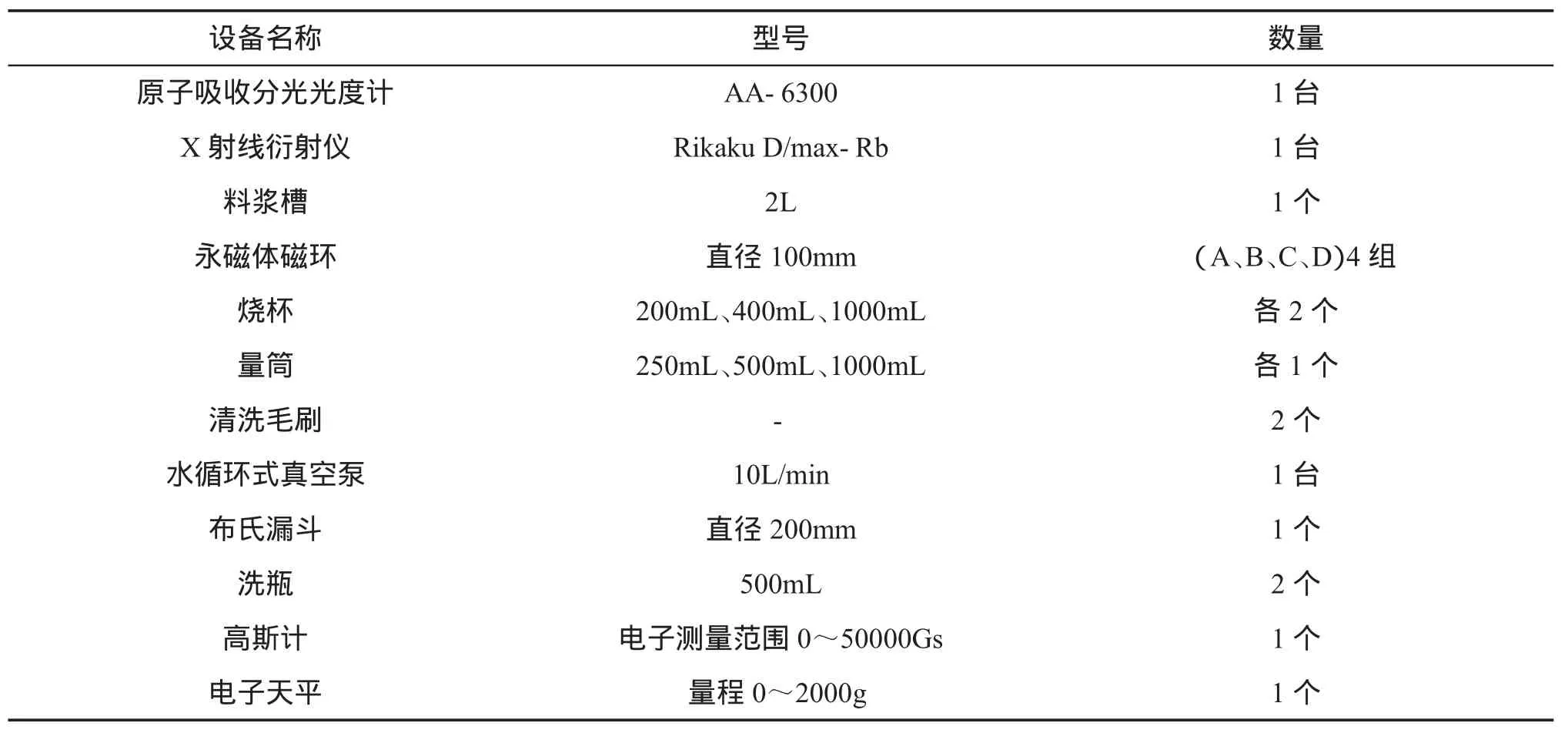

1.1.1 实验阶段所用主要设备与仪器(见表1)

1.1.2 赤泥物理化学性质检测

(1)物理性质分析,在拜耳法氧化铝流程中,赤泥取自末次洗涤底流,测定其比重、干溶重、湿溶重;(2)化学成分分析,将赤泥烘干,采用环式振动磨将干料磨制到200目以下,采用AXIOS型4.2kw荷兰帕纳科X射线荧光光谱仪测定其全成分。(3)物相组成分析,采用X衍射分析仪对赤泥进行了物相分析。

1.1.3 永磁环磁场强度的测定

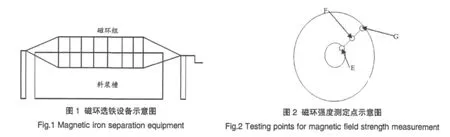

实验室设计的磁环选铁设备示意图如图1。

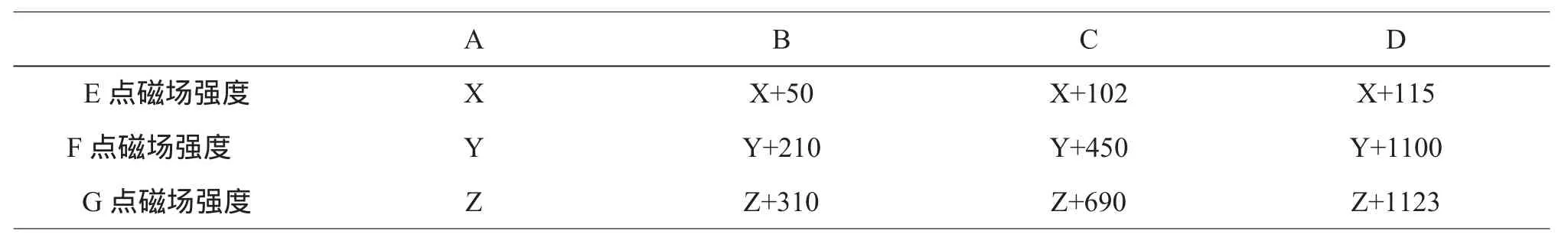

采用高斯计分别测定永磁环A、B、C、D,记录对应点的磁场强度,磁环磁场强度测定点示意图如图2所示。

表1 主要设备与仪器Tab.1 Main testing apparatus

1.1.4 选铁能力的测定

取500mL浓度在400g/L的赤泥浆液,缓慢通过各组单种磁环,分别收集吸附在环上的赤泥和未被吸附到环组上的赤泥,抽滤分离,分别测定其含铁量和重量。

1.2 小规模工业试验

1.2.1 试验流程图(见图3)

1.2.2 永磁磁选机(见图4)运行参数摸索及连续试验

沉降槽底流赤泥进入进料缓冲槽后转入稀释槽,采用压滤机滤液稀释至要求的浓度指标,稀释浆液采用泵送入磁选机高位槽,通过阀门调节衡流量向磁选机供料;分选出的高磁料采溢流桶沉降分离,低磁料回流至赤泥压滤机进料料槽,与弃赤泥混合压滤外排。首先摸索最佳的工艺参数,然后进行50小时连续试验测定其稳定性。

磁选机的运行方式有三种,分别为:

(1)二级分离——磁辊1分出高磁料给磁辊2继续分离。

(2)并联——两个磁辊同时分离原料。

(3)串联——磁辊1分离原料,磁辊2分离低磁料。

2 分析与讨论

2.1 赤泥物理化学性质

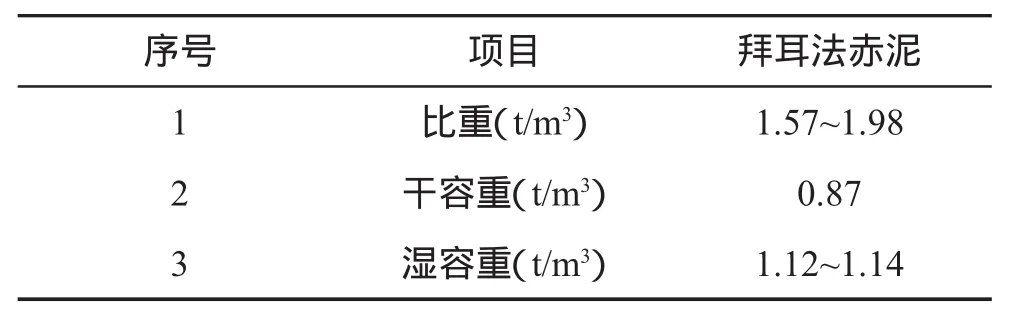

2.1.1 赤泥的基本物理性质测定

赤泥取自末次洗涤底流,测定其比重、干溶重、湿溶重,结果见表2。

表2 赤泥的物理性质Tab.2 Physical properties of red mud

由于在氧化铝生产赤泥沉降工艺中要加入絮凝剂,赤泥水分和黏度较大,有着较好的可塑性,平均含水量在35%左右,可塑性与一般的泥质粘土类似。

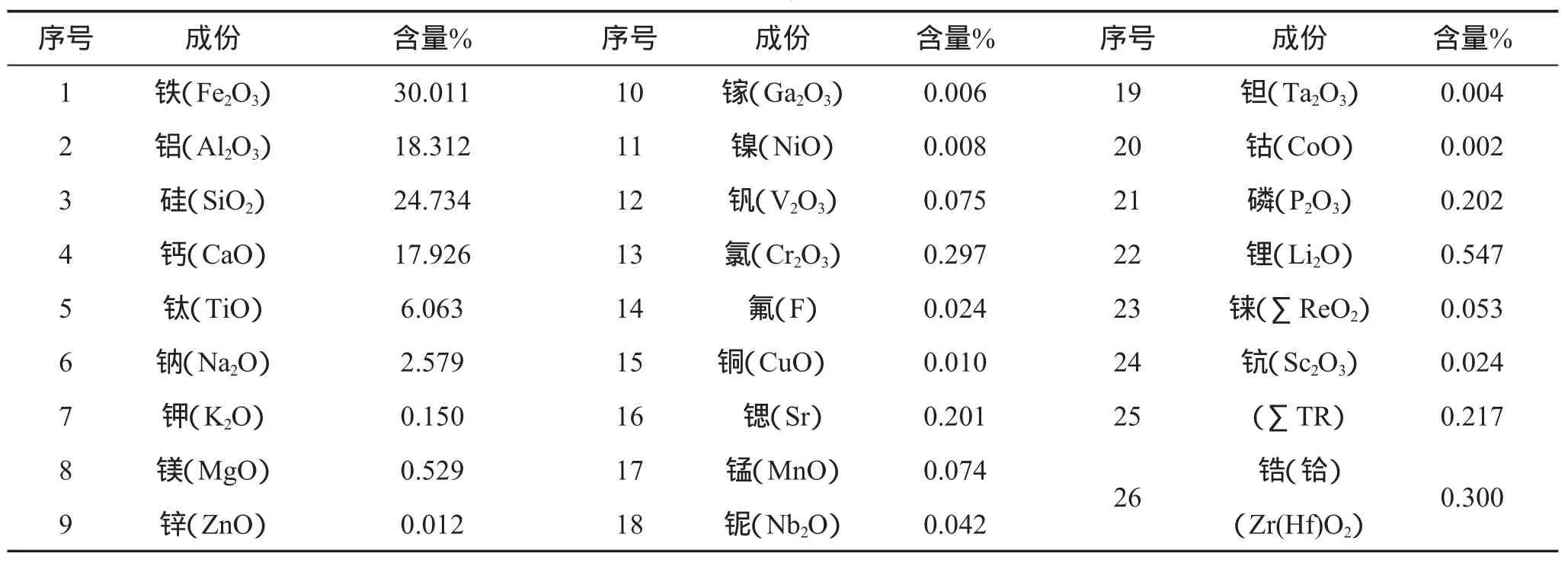

2.1.2 化学成分(见表3)和物相组成分析

(1)X荧光分析

由表2可以看出赤泥的主要组成为Al2O3,Fe2O3,SiO2和CaO,合计占全成分的86%。除Fe2O3含量较高外,其他组分与普通粘土类似。

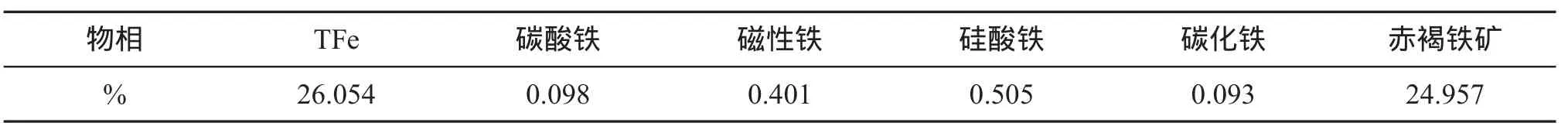

(2)物相组成(见表4)及各物相铁含量分析(见表5)

根据物相分析可以看出,赤泥中主要含铁矿物为赤褐铁矿,其总含铁量占全铁(TFe)的95.79%。

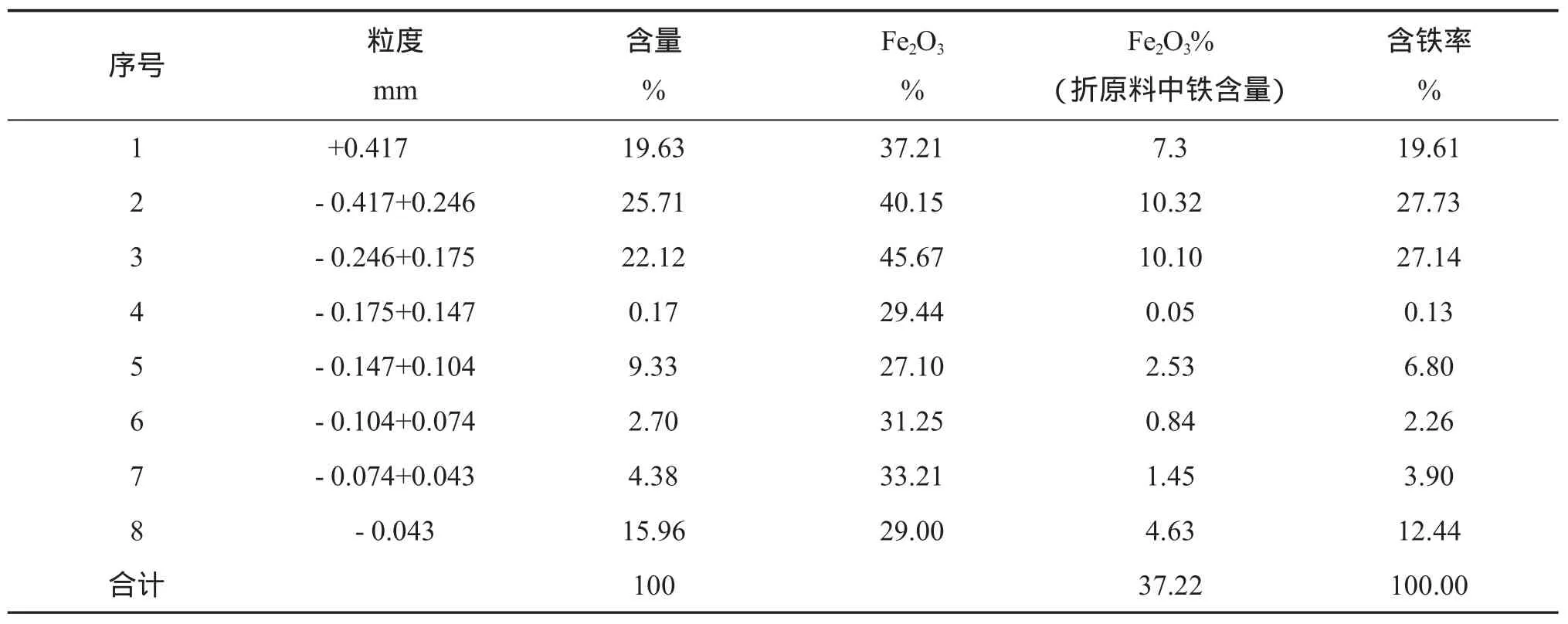

(3)粒径分布与含铁量的关系

采用不同粒度的套筛对赤泥原料进行筛分,然后测定不同粒度样品的含铁率,得到结果见表6。

根据以上分析检测结果可知,赤泥中主要含铁物质的粒度范围在 0.417~0.175mm之间,占总量的50%以上,利用高梯度永磁体对赤泥中的氧化铁的磁化吸取作用,通过试验选择合适磁场强度的永磁体用于选铁设备。

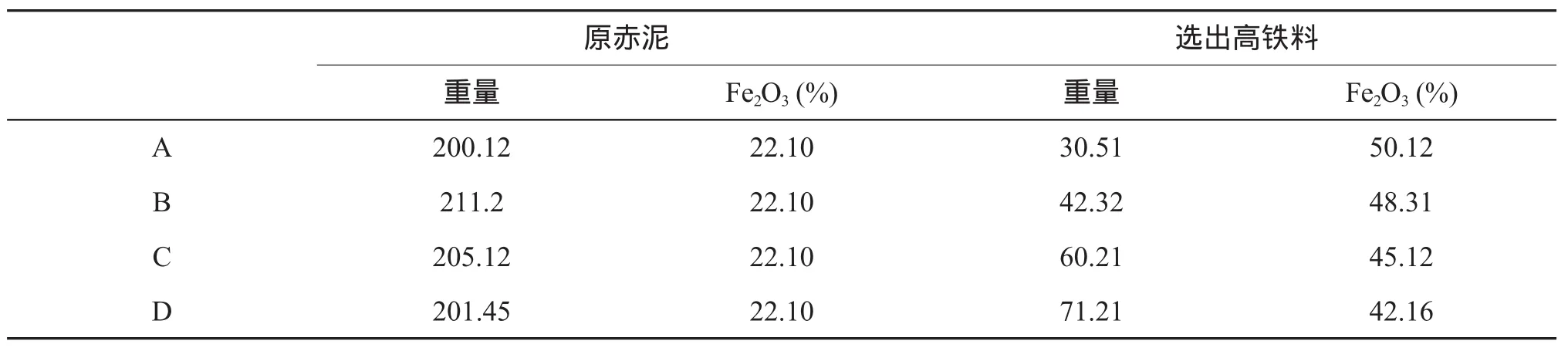

2.2 试验室选铁试验结果与分析(见表7、见表8)

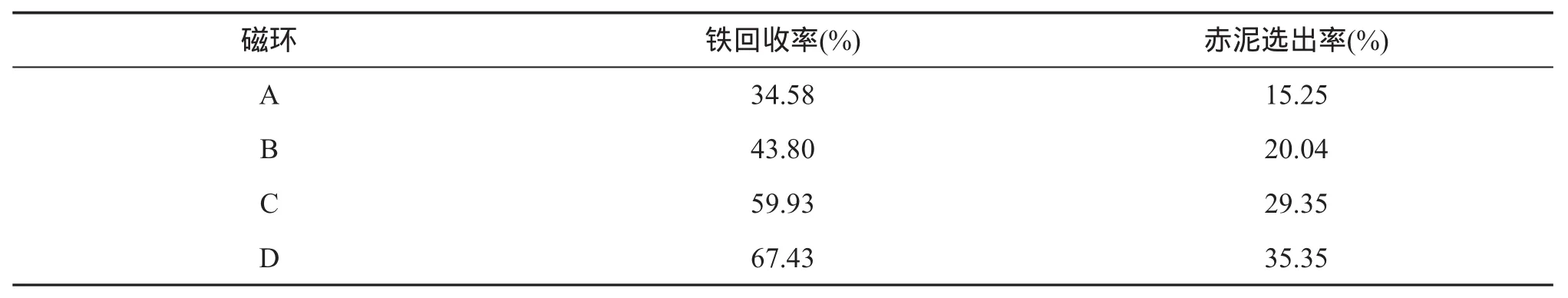

经计算铁回收率和赤泥选出率,见表9。

通过以上试验可以看出,D环的磁场强度最强,以后依次为C、B、A。采用D型永磁体赤泥选出率较高,达到35.35%,但氧化铁品位较低,只有42.16%;A型永磁体选出铁品位较高,达到50.12%,但选出率仅为15.25%(减排较少),这样结果与赤泥的性质与物化分析结果也能对应,由于赤泥中主要含铁成分赤褐铁矿是均匀分布的,且由于絮凝剂及其它有机质成分的共同作用,造成料浆对赤褐铁矿的包附和夹带作用较强,在采用强磁场环境下,选出的赤褐铁矿越多,携带的杂质也越多。在后续的工业化试验过程中,准备使用高低搭配的方式,采用两个不同磁性的磁辊对赤泥浆液进行混合筛选。

表3 赤泥的化学成分Tab.3 Chemical composition of red mud

表4 赤泥的物相组成Tab.4 Phase composition of red mud

表5 赤泥中铁的物相分析Tab.5 Phase analysis of iron in red mud

表6 粒级分布及各粒级主要含铁量Tab.6 Particle size distribution and iron content in particles at each level

2.3 小规模工业试验工艺条件确定

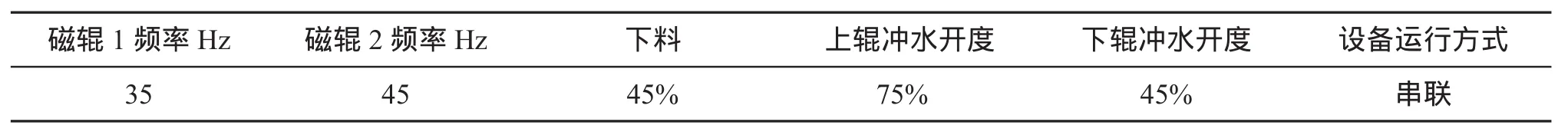

由于小规模试验采用了两组磁辊工艺,磁选设备运行方式,即:串并联、磁辊运转频率、下料开度、上下辊冲水开度等因素对赤泥回收率和Fe的回收率的影响很大,通过一系列单因素和多因素交互试验,最终确定最优的工艺条件。通过系列试验最终确定最佳试验参数如表10所示。

表7 对应磁场强度的测定Tab.7 Measured results of magnetic field strength from different testing points

表8 选出高铁料全铁含量Tab.8 The content of total iron extracted high-iron materials

表9 铁回收率和赤泥选出率Tab.9 Recovering rates of iron and red mud

表10 确定较优的工艺设备运行参数Tab.10 Average composition for raw materials and high and low magnetic materials

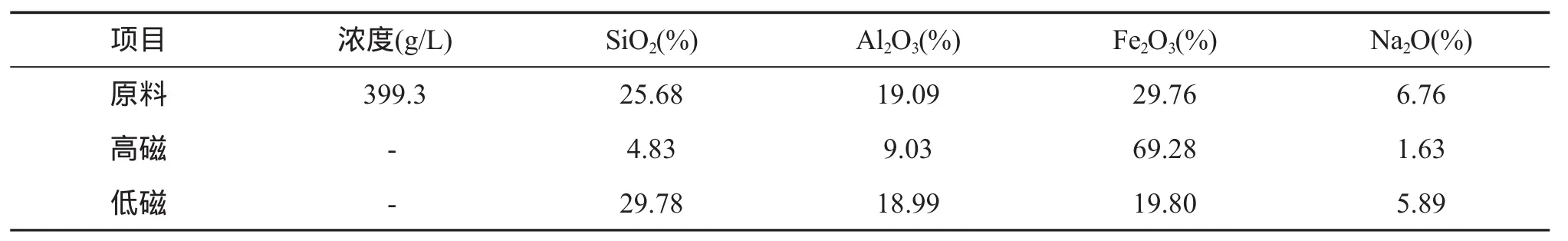

表11 原料、高磁料、低磁料平均成分Tab.11 Material balance results and recycling rates

表12 物料平衡表和综合回收率Tab.12

2.4 连续运转验证试验结果与分析

在上述试验研究得出的较优条件下,进行连续运转试验,试验共进行了50小时,处理赤泥料浆36m3。试验中每间隔2~3小时分别取原料、高磁料、低磁料,做化学成分分析,原料、高磁料和低磁料中Fe2O3含量变化曲线见图5。

赤泥和Fe的回收率分析计算,根据原料、高磁料、低磁料化学成份计算赤泥回收率和铁回收率(见表 11)。

物料平衡和综合回收率计算,见表12。

本次试验共处理浓度400g/L赤泥料浆36m3,选出高磁赤泥3.594吨,高磁赤泥平均三氧化二铁含量69.28%,根据实际得到高磁料重量计算得到,赤泥回收率为24.96%,氧化铁回收率为58.12%。

3 结论

(1)通过试验确定永磁体磁选设备较优运行参数:采用串联运行方式,磁辊1频率35Hz,磁辊2频率45Hz,下料开度45%,上辊冲水开度75%,下滚冲水开度45%;

(2)根据确定的运行参数进行连续运行试验,选出高磁料Fe2O3含量达到69.28%,赤泥回收率达到24.96%,氧化铁回收率达到58.12%;

(3)永磁法赤泥选铁技术具有设备结构紧凑简单,重量轻,占地少,制造运行成本低,易于安装操作,维护方便,且具有节能降耗的优势,不仅在赤泥综合利用领域,而且在有色冶炼、稀土选矿、工业废渣处理等领域都有着广阔的生产运用前景。

1 徐晓虹,钟文波,吴建锋.赤泥环保型清水砖的研究.武汉理工大学学报,2005,27(10):8~10

2 吴建锋,王东斌.利用工业废渣制备艺术型清水砖的研究.武汉理工大学学报,2005,27(5):46-49

3 刘克诚,李焕俊.氧化铝生产.沈阳:沈阳黄金专科学校轻冶教研室,1980

4 毕诗文.氧化铝生产工艺.北京:化学工业出版社,2005

5 景英仁,景英勤,杨奇.赤泥的基本性质及其工程特性.轻金属,2001(4)

6 吴焱森,臧其芳,杜长学.赤泥的物理力学性质研究.材料与装备,2005(3)

7 Ercag E,Apak R.Furnace smelting and extractive metallurgy of red mud:recovery of TiO2,Al2O3and pig iron.Chem.Technol.Biotechnol.,1997,70(3):241~246

8 Mishra B,Staley A.Recovery of value added products from red mud.Minerals and Metallurgical Processing,2002,19(2):87~89

9 Piga L,Pochetti F,Stoppa L.Recovering metals form red mud generate during alumina production.Journal of the Minerals,Metals and Materials,1993,45(11):54~59

10 Thakur R S S,Das N.Red Mud Analysis and Utilization.New Delhi:Wiley Eastern,1994

Experiment Research of Extracting Iron from Bayer Red Mud by Magnetic Separation Equipment

Deng QiZHANG Dongmei

(Shandong Aluminum Company,Shandong Zibo 255052,China)

Red mud is the residue in alumina production process.With the rapid development of alumina industry,its emissions are growing rapidly.At present,both at home and abroad,red mud is wet stored in most alumina plant.More yard construction and maintenance fees are cost and its strong alkalis make the soil more alkaline.As the surface and underground water are polluted and the ecological environment is harmed directly or indirectly,the comprehensive utilization of iron from red mud has become a worldwide problem.In order to reduce the waste of red mud and thoroughly recycle the iron minerals in it,the extraction of iron from red mud by magnetic separation equipment was tested through experiments.According to the characteristics of the minerals in red mud,high-gradient magnetic separation equipment with a permanent magnet was chosen for extracting iron from red mud.The operation mode of the equipment,the working frequency of the magnetic roller,the opening scale of the magnetic equipment,the flushing area,and other influencing factors were studied.Continuous small-scale industrial test under optimal conditions was done.And the results of the test show that:the iron separation efficiency of high magnetic material Fe2O3is 69.28%,and the recovery rates of red mud and Fe2O3are 24.96%and 58.12%,respectively.

red mud;iron separation;high-gradient magnetic separation equipment with permanent magnet;recovery rate

on Jul. 8, 2012

T Q 1 7 4.4

A

1000-2278(2012)03-0365-07

2012-07-08

邓琦,E-mail:minghe2010@163.com

Deng Qi, E-mail: minghe2010@163.com