碳化硅陶瓷水基浆料的流变性研究

姜自旺 林文松 王婕丽 满忠标 宋诗高 许 浩

(上海工程技术大学材料工程学院,上海 201620)

碳化硅陶瓷水基浆料的流变性研究

姜自旺 林文松 王婕丽 满忠标 宋诗高 许 浩

(上海工程技术大学材料工程学院,上海 201620)

主要研究了分散剂、pH、颗粒级配等因素对SiC水基浆料流变性能的影响,并分析了其原因。结果表明,各分散剂对SiC浆料粘度影响效果的大小顺序依次为:四甲基氢氧化铵(TMAH)>六偏磷酸钠(SHMP)>聚乙二醇(PEG)。TMAH、SHMP、PEG三种分散剂的最佳用量分别为0.8wt.%、0.6wt.%、1.0wt.%,最佳pH为13,最佳颗粒级配(F220/F1200,下同)为1.5,当固相体积分数超过50%后SiC浆料的粘度急剧增加。通过优化工艺参数,制备出了流动性较好,固相体积分数为50%、粘度为500mPa·s的SiC陶瓷浆料。

SiC浆料;分散剂;流变性;粘度

0 引言

碳化硅陶瓷具有硬度高、高温强度大、耐腐蚀、耐磨损、耐热冲击、抗氧化以及热导率高、膨胀系数小等优点,被广泛应用于耐腐蚀机械密封件、热交换器部件、陶瓷发动机部件、核燃料冷却堆包覆材料等领域[1-3]。碳化硅陶瓷的成型方法主要有干法和湿法(胶态成型)两大类,其中胶态成型[4-5]由于具有坯体缺陷(团聚、空隙)可控、密度高、均匀性好、工艺成本低、可靠性强以及可成型复杂形状陶瓷零部件等优点而受到人们的广泛关注。

胶态成型的关键之处是高固含量、低粘度,流变性和稳定性好的陶瓷浆料的制备[6]。高固含量有利于提高制品的密度,减少烧结时的开裂、变形;低粘度则有利于提高浆料的流动性、排除浆料中的气泡。为了改善粉体在介质中的分散行为,获得流变性较好的陶瓷浆料,通常会加入一些分散剂[7-8]。关于碳化硅粉体的分散剂,目前国内外已有学者对其进行了研究,其中研究较多的是四甲基氢氧化铵[8-10]、聚乙烯亚胺[11-12]和聚乙烯吡咯烷酮[13-14]等,而以六偏磷酸钠和大分子量的聚乙二醇20000为碳化硅分散剂的研究目前还未见报道。为此,作者选用六偏磷酸钠和平均分子量为19000的聚乙二醇20000为分散剂,探讨了其对碳化硅粉体的分散效果并将其与常见分散剂TMAH的分散效果进行了比较,在此基础上深入研究了pH、固相体积分数等因素对浆料流变性的影响,并分析了其原因。

2 实验

2.1 实验原料及仪器

试验用原料主要有220目 (F220)和1200目(F1200)的碳化硅粉体,平均粒径分别为67μm、12μm,均由潍坊新方精细微粉有限公司生产;四甲基氢氧化铵(25%水溶液),分析纯,江苏永华精细化学品有限公司生产;聚乙二醇20000(平均分子量为19000),分析纯,中国医药集团上海化学试剂公司生产;六偏磷酸钠,分析纯,上海凌峰化学试剂有限公司生产。实验用仪器主要有多功能搅拌器,HJ-5,金坛市城西丽华实验仪器厂;pH酸度计,PHS-3C,上海圣科仪器设备有限公司;超声波清洗器,SK3300H,上海科导超声仪器有限公司;旋转粘度计,NDJ-1,上海天平仪器厂。

2.2 浆料的制备及表征

流变性实验:将不同用量的分散剂溶于一定量的去离子水中,用稀盐酸和氢氧化钠调节pH值,按一定比例称取F220和F1200两种SiC粉体并加入到上述溶液中,快速机械搅拌5小时后可制备出SiC陶瓷浆料,用旋转粘度计测量其粘度,表征浆料的流变性。稳定性实验:用量筒量取27ml去离子水于烧杯中,加入9.6gSiC粉体(F1200)和一定量的分散剂后恒温磁力搅拌5小时,超声分散一段时间后可制备出固相体积分数为10%的SiC陶瓷浆料,再将上述浆料转移至20ml的量筒中,静置,记录8小时内浆料的相对沉降高度,表征浆料的稳定性。

3 结果分析与讨论

3.1 分散剂对S i C浆料粘度的影响

图1表示在颗粒级配为1.5,转速为60r/min的条件下,固相体积分数为40%的SiC陶瓷浆料的粘度与TMAH、PEG、SHMP三种分散剂用量的关系。由图可以看出SiC浆料的粘度随PEG的增加呈现出先减小后增大的趋势,当加入量为1.0wt%(相对于SiC的质量百分数,下文皆同)时,粘度达到最小值(302.5mPa·s),继续增加粘度迅速增大。这主要是因为PEG是一种高分子聚合物,它一端可吸附在SiC粉体的表面,另一端可在水中充分伸展开来,从而会在粉体的表面形成一定厚度的空间位阻层,该位阻层间产生的空间位阻斥力能够有效地阻止SiC颗粒的碰撞和重力沉降,使其稳定地分散在悬浮液中。当w(PEG)<1.0wt%时,SiC颗粒表面吸附的PEG较少,表现出的空间位阻作用不佳,粘度值相对较高;当 w(PEG)=1.0wt%时,PEG恰好能在SiC颗粒表面达到饱和吸附,此时表现出的空间位阻作用最好,浆料的粘度值最低;当w(PEG)>1.0wt%时,PEG在SiC颗粒表面达到过饱和吸附,颗粒表面的PEG和悬浮液中过剩的PEG的长分子链相互作用、缠绕,造成颗粒的沉降、絮凝以及运动阻力的增大,从而导致粘度急剧上升。

TMAH是一种强碱,它对浆料的稳定分散是通过静电稳定机制来实现的。TMAH在溶液中能发生如下电离:N(CH3)4OH→N(CH3)4++OH-,其电离出的OH-和N(CH3)4+会使SiC颗粒表面的电荷增加,双电层增厚,斥力增大,从而可提高粉体的分散稳定性。当其加入量由0.2%增加到0.8%时,介质中的OH-、N(CH3)4+离子浓度迅速增加,SiC颗粒表面的Zeta电位增大,双电层斥力变大,从而使粘度迅速降低;当TMAH的加入量为0.8wt%时,SiC颗粒表面的Zeta电位达到最大值,双电层斥力也达到最大,此时SiC浆料的粘度达到最小值(75mPa·s);继续增加 TMAH,斥力稍有减小,浆料的粘度略有增加。

六偏磷酸钠 (NaPO3)6是一种长链状的多聚磷酸盐,其长链中含有大量的基团,这些基团可以提高SiC颗粒表面Zeta电位,从而可增大SiC颗粒间的静电斥力,使其稳定地分散在悬浮液中。SHMP的稳定机制与TMAH的相同,为静电稳定机制,但其对SiC的分散效果没有TMAH的好,当SHMP的加入量为0.6wt.%时,SiC浆料的粘度达到最小值 (110mPa·s),继续增加SHMP,粘度变大。

对于TMAH和SHMP两种分散剂,当其用量超过某一特定值(0.8wt.%,0.6wt.%)后,浆料的粘度均出现增大的趋势。这主要是因为TMAH和SHMP都是电解质,当其过量时,其解离出的离子增多,悬浮液中的自由离子浓度增大,从而会压缩双电层[15],使静电斥力下降,粘度增大。由实验可知TMAH、SHMP、PEG三种分散剂的最佳用量分别为0.8wt.%、0.6wt.%、1.0wt.%,其对SiC浆料粘度影响效果的大小顺序依次为:TMAH>SHMP>PEG。

3.2 分散剂对S i C浆料稳定性的影响

超声分散是一种强度很高的物理分散方法,在分散的过程中超声波产生的空化作用能有效地润湿粉体颗粒、打破颗粒间的团聚,使其稳定地分散在悬浮液中。图2表示的是在不同超声分散时间下,固相体积分数为10%的SiC陶瓷浆料 (TMAH的用量为0.8wt.%)的相对沉积高度与沉降时间之间的关系。由图2可知,在沉降3小时后,经超声分散15min、30min、45min后的SiC陶瓷浆料的稳定性明显比没有经过超声分散的浆料的稳定性好;超声分散30min后的浆料的稳定性最好。

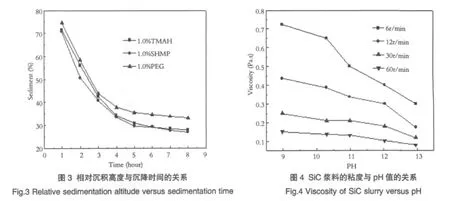

图3为用不同种类分散剂配制的固相体积分数为10%的SiC陶瓷浆料经超声分散30min后的相对沉积高度随沉降时间的变化曲线。由图3可知,随着沉降时间的延长,SiC浆料的相对沉积高度逐渐减小,其中以PEG为分散剂的SiC浆料的变化较为平缓,以TMAH为分散剂的次之,以SHMP为分散剂的变化最快,这说明TMAH、SHMP、PEG三种分散剂对SiC浆料稳定性的影响效果的大小顺序依次为:PEG>TMAH>SHMP。

3.3 p H值对S i C浆料粘度的影响

SiC粉体的等电点一般在3~5[16]之间,在等电点附近由于颗粒表面不带电,静电斥力为零,颗粒极易发生团聚和聚沉,因此只有在碱性条件下SiC粉体颗粒才能稳定地分散在悬浮液中。通过调节pH使悬浮液呈碱性可以提高SiC粉体表面Zeta电位,增加颗粒间的双电层斥力,从而可以提高SiC粉体的分散性。图4表示的是在TMAH的加入量为0.8wt.%,F220/F1200=1.5的条件下,固相体积分数为40%的SiC浆料粘度随pH的变化曲线。由图可知,SiC浆料的粘度随pH的增大而减小,在pH=9~12之间粘度值下降较为平缓,在pH=12~13之间粘度值下降相对较快,当pH为12.96时,粘度值达到最小值80mPa·s,因此可初步认为pH为13是比较理想的。TMAH本身是一种强碱,以它为分散剂可以使悬浮液呈强碱性,这可极大地提高SiC粉体表面的Zeta电位、增大双电层斥力,从而更有利于SiC颗粒的稳定分散。

3.4 颗粒级配对S i C浆料粘度的影响

在陶瓷浆料中,粉体颗粒表面通常会存在一层液相膜(如双电层或有机高分子聚合物吸附层),对单一粒径的球形粒子来讲,假设其吸附液相后颗粒仍为球形,则浆料的固相含量Φ可表示为[17]:Φ=Φmax(1+d/d0)-3,其中Φmax为球形颗粒作最紧密堆积时的堆积密度,d为液相膜厚度,d0为颗粒直径。由此可知,粉体颗粒作最紧密堆积时的堆积密度是影响浆料固相含量的一个重要因素,而固相含量又与浆料的粘度密切相关,因此粉体颗粒的最紧密堆积密度会直接影响到浆料的粘度。单一粒径的球形颗粒作紧密堆积所能获得的最大堆积密度为0.74[18];对于非连续颗粒分布的粉体,利用不同粒径粉体进行颗粒级配的方法,可以让小颗粒充分填充到大颗粒紧密堆积所形成的空隙中去,从而可以大大提高粉体颗粒的堆积密度,降低浆料的粘度。

图5为在转速为60r/min的条件下固相体积分数为40%的SiC浆料的粘度与SiC颗粒级配的关系曲线。由图可知在F220/F1200由0.5增大到3.0的过程中,浆料的粘度呈现出先减小后增大的趋势,当F220/F1200=1.5时,浆料的粘度达到最小值。这主要是因为当F220/F1200<1.5时,大粒径的颗粒较少,大粒径颗粒形成的空隙也较少,不足以满足小粒径颗粒的填充,于是还会有一部分的F1200剩余,这部分F1200会相互堆积在一起,这会使粉体的堆积密度降低、粘度变大;当F220/F1200=1.5时,此时可以认为小粒径的颗粒恰好能够全部填充到大粒径的颗粒所形成的空隙中去,二者能形成一种紧密的堆积结构从而可以降低浆料的粘度;当F220/F1200>1.5时,粉体中的大粒径的颗粒居多,形成的空隙多,小粒径的颗粒无法将大粒径颗粒形成的空隙全部填满,这同样会降低粉体的堆积密度,使浆料的粘度变大。

3.5 固相含量对S i C浆料粘度的影响

图 6 给出了在 pH=13,F220/F1200=1.5,w(TMAH)=0.8wt%,转速为60r/min的条件下SiC浆料的粘度与固相体积分数的关系。由图可知当Φ=50%时,粘度值为500 mPa·s;当Φ在40%~50%之间时,粘度的增加相对较慢;当Φ在50%~57%之间时,粘度急剧增大。这主要是因为当固相含量超过50%后,悬浮液中颗粒的数目急剧增加,这一方面使得颗粒间间距减小、团聚的趋势增大;另一方面又导致浆料中自由水的含量迅速减少、颗粒运动的阻力急剧增大,在这两方面因素的作用下,浆料的粘度迅速增大。

4 结论

(1)三种分散剂对SiC浆料粘度影响效果的大小顺 序 依 次 为 :TMAH>SHMP>PEG;TMAH、SHMP、PEG三种分散剂的最佳用量分别为0.8wt%、0.6wt%、1.0wt%;对于Φ=40%的SiC浆料来说,当TMAH的加入量为0.8wt%时,SiC浆料的粘度最低(75mPa·s)。

(2)超声分散能提高颗粒的稳定性,超声30min后Φ=10%的SiC浆料稳定性最好;当分散剂的用量为1.0wt%时,TMAH、SHMP、PEG三种分散剂对SiC浆料稳定性的影响效果的大小顺序依次为:

(3)pH、颗粒级配、固相含量均能影响浆料的流动性,实验表明最佳pH为13,最佳颗粒级配为1.5,当固含量超过50%后浆料的粘度急剧增加。通过优化工艺参数,制备出了流动性较好,固相体积分数为50%、粘度为500mPa·s的SiC浆料。

1 马奇,郭兴忠,杨辉等.喷雾造粒对固相烧结SiC陶瓷的影响.陶瓷学报,2006,27(3):250~254

2 水淼,方锡成,舒杰等.低温高致密度碳化硅陶瓷制备工艺研究-机械搅拌与高能球磨.陶瓷学报,2009,30(4):468~473

3 NIIHARA K.New concepts of structural ceramics:Ceramic nanocomposites.Journal of the Ceramic Society of Japan,1991,99(10):974~976

4 GANESH I,SUNDARARAJAN G,OLHERO S M,et al.A novel colloidal processing route to alumina ceramics.Ceramics International,2010,36:1357~1364

5 MILLAN A J,NIETO M I,MORENO R.Near-net shaping of aqueous alumina slurries using carrageenan.Journal of the European Ceramic Society,2002,22:297~303

6 BEATE B,MARTIN K M H,LUDWIG J G.In situ rheological investigation of the coagulation in aqueous alumina suspensions.Journal of the American Ceramic Society,2001,84(8):1733~1739

7 ZHANG Yongheng,BINNER J.Effect of dispersants on the rheology of aqueous silicon carbide suspensions.Ceramics International,2008,34(6):1381~1386

8 LI Wei,CHEN Ping,GU Mingyuan,et al.Effect of TMAH on rheological behavior of SiC aqueous suspension.Journal of the European Ceramic Society,2004,24(14):3679~3684

9 LV Zhihui,ZHANG Tao,JIANG Dongliang,et al.Aqueous tape casting process for SiC.Ceramics International,2009,35:1889~1895

10 DONG Manjiang,MAO Xiaojian,ZHANG Zhaoquan,et al.Gelcasting of SiC using epoxy resin as gel former.Ceramics International,2009,35:1363~1366

11 ZHANG Jingxian,XU Qiang,YE Feng,et al.Effect of citric acid on the adsorption behavior of polyethylene imine(PEI)and the relevant stability of SiC slurries.Colloids and Surfaces A:Physicochem.Eng.Aspects,2006,276:168~175

12 ZHANG Xinghong,HOU Yang,HU Ping,et al.Dispersion and co-dispersion of ZrB2and SiC nanopowders in ethanol.Ceramics International,2012,38:2733~2741

13 XIAO Chunxia,NI Qing,CHEN Han,et al.Effect of polyvinylpyrrolidone on rheology of aqueous SiC suspensions dispersed with poly(aspartic acid).Colloids and Surfaces A:Physicochemical and Engineering Aspects,2012,2012.02.046

14 XIAO Chunxia,GAO Lei,LU Mingjing,et al.Synergistic effect of copolymer and poly(vinylpyrrolidone)mixtures on rheology of aqueous SiC suspensions.Colloids and Surfaces A:Physicochemical and Engineering Aspects,2010,355:104~108

15 李玮,顾明元,金燕萍.分散剂用量对碳化硅浆料流变性能的影响.硅酸盐学报,2004,32(11):1356~1360

16 RAO R R,ROOPA H N,KANNAN T S.Effect of pH on the dispersibility of silicon carbide powders in aqueous media.Ceramics International,1999,25:223~230

17 刘海林.反应烧结碳化硅凝胶注模成型工艺及烧结体性能研究.北京:中国建筑材料科学研究院,2004

18 CHEN Jinxiang.Powder Engineering.Sichuan:Sichuan Institute of Building Material,1991

Rheological Property of Aqueous-based SiC Ceramic Slurry

JIANG ZiwangLIN Wensong WANG JieliMan zhongbiao SONG Shigao XU Hao

(College of Materials Engineering,Shanghai University of Engineering Scienc,Shanghai 201620,China)

The factors affecting the rheological property of aqueous-based SiC slurry,such as dispersants,pH,and particle ratio were studied.The results show that the order of dispersing ability of various dispersants was:tetramethyl-ammonium hydroxide(TMAH)>Sodium hexametaphosphate(SHMP)>Polyethylene glycol(PEG).The optimum amounts of TMAH,SHMP and PEG were 0.8wt.%,0.6wt.%and 1.0wt.%,respectively.The optimum pH value was 13 and the optimum particle ratio of F220/F1200 was 1.5.The viscosity of SiC slurry increased sharply after the solid volume fraction reached 50%.By optimizing the process parameters,the SiC ceramic slurry with good fluidity,50%solid volume fraction and 500 mPa·s viscosity was obtained.

SiC slurry;dispersant;rheological property;viscosity

on Apr. 11, 2011

T Q 1 7 4.7 5

A

1000-2278(2012)03-0289-06

2012-04-11

上海市自然科学基金资助项目(编号:09ZR1420700);上海市重点学科建设项目(编号:J51402);上海工程技术大学研究生科研创新资助项目(编号:2011yjs13)

林文松,E-mail:linwensong@yahoo.cn

LIN Wensong, E-mail: linwensong@yahoo.cn