富含CO2天然气低温分离防冻堵工艺研究

王治红吴明鸥王小强肖 乐

1.西南石油大学,四川 成都 610500 2.重庆天然气净化总厂綦江分厂,重庆 401433 3.中海油能源发展股份有限公司石化分公司,广东 惠州 516086

富含CO2天然气低温分离防冻堵工艺研究

王治红1吴明鸥1王小强2肖 乐3

1.西南石油大学,四川 成都 610500 2.重庆天然气净化总厂綦江分厂,重庆 401433 3.中海油能源发展股份有限公司石化分公司,广东 惠州 516086

富含CO2天然气在采用低温分离技术进行处理时,容易导致天然气处理装置发生CO2冻堵,造成装置停车甚至设备损坏,影响装置的正常生产。借助HYSYS模拟软件,选择P-R状态方程,通过气体过冷、液体过冷、残余气再循环、残余气富集再循环、加入防冻剂五种工艺的CO2在脱甲烷塔塔液分布、乙烷收率、能耗等方面的对比分析,寻求较佳的方案解决富含CO2天然气轻烃回收装置的冻堵问题。经过综合分析得出,残余气再循环工艺及残余气富集再循环工艺性能优良,能有效处理富含CO2天然气。

0 前言

在富含CO2天然气中,CO2不仅会降低天然气的热值,而且在低温分离法天然气轻烃回收过程中,易导致CO2形成干冰(固体),冻堵设备,使气、液流动阻力增大,甚至损坏设备,同时也降低分离设备运行效率,导致轻烃收率下降。尽管对天然气中脱除CO2已有许多方法,但均会增加处理装置的投资和生产成本[1],因此,传统工艺方案并不是富含CO2天然气轻烃回收的最佳工艺。

以某气田富含CO2原料气为例,该原料气温度30℃,压力6 MPa。原料气物料组成见表1。

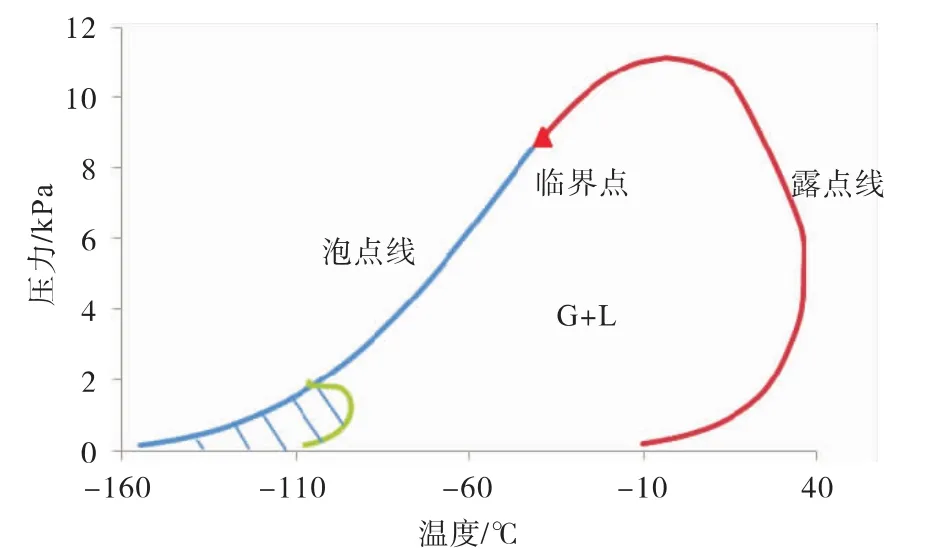

图1为含4 % CO2的天然气相图,气液平衡曲线分别是相图的左右边界线,两边界线之间非阴影的区域是混合物气-液平衡的共存区域,阴影部分为生成CO2固体的区域。若轻烃回收装置中低温设备的操作条件(操作温度和压力)落在相图阴影区域,将有固体CO2出现,堵塞设备[2]。

表1原料气物料组成

图1天然气相

1 防止CO2冻堵工艺

富含CO2天然气轻烃回收工艺,主要有气体过冷、液体过冷、残余气再循环、残余气富集再循环等工艺。另外,由于脱甲烷塔上端部分气相中的CO2摩尔分数较大,易析出固体,可以考虑从脱乙烷塔塔底引出一股物流作为防冻介质进入脱甲烷塔塔顶[3]。

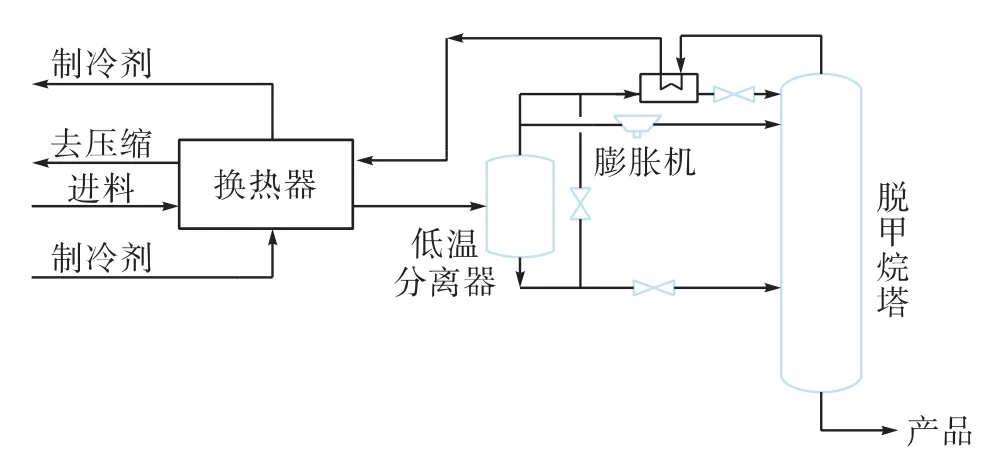

1.1 气体过冷工艺(GSP)

气体过冷工艺流程见图2。

图2气体过冷技术工艺流程

从低温分离器出来的部分气相进入换热器,与脱甲烷塔塔顶出来的气相换热过冷,然后再节流闪蒸进入脱甲烷塔的顶部,以提供回流;另一部分气相经膨胀机膨胀降温后进入脱甲烷塔塔顶。低温分离器出来的一部分液相随着低温分离器出来的部分气相进入塔顶换热器,另一部分液相直接进入塔中部[4]。

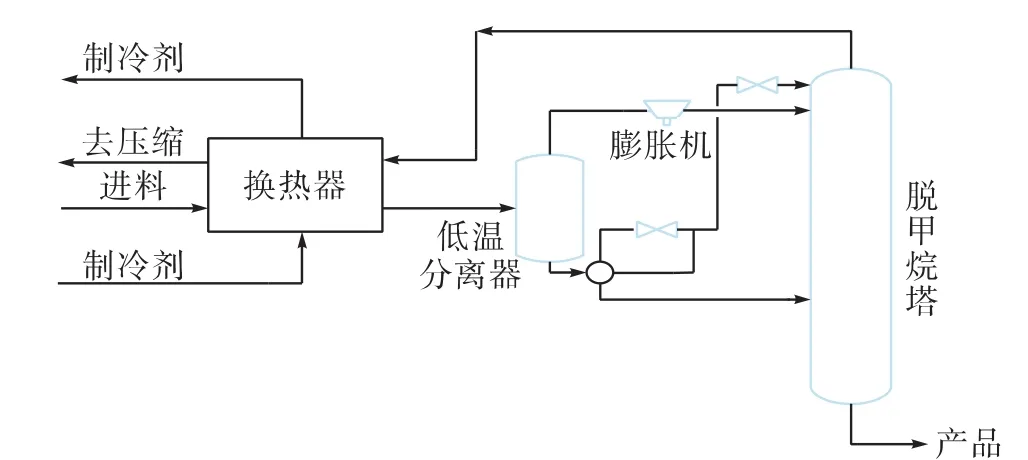

1.2 液体过冷工艺(LSP)

液体过冷工艺流程见图3。

图3液体过冷技术工艺流程

从低温分离器出来的气相通过膨胀机膨胀降温后进入脱甲烷塔塔顶。低温分离器出来的高压液相过换热器后,一部分液相经节流与高压液相换热后再进入塔中部;另一部分液相经过节流后直接进入塔顶,可提供回流[5]。

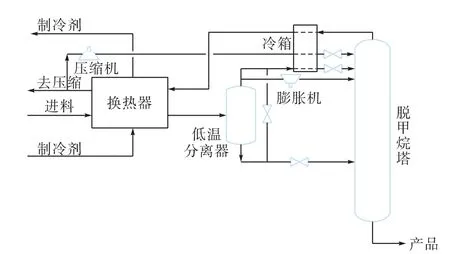

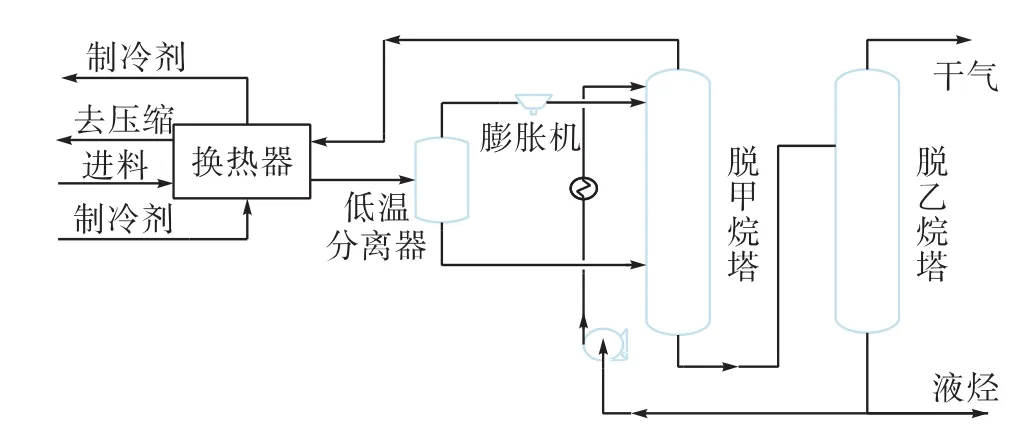

1.3 残余气再循环工艺(RSV)

残余气再循环工艺流程见图4。

从低温分离器出来的部分气相进入换热器,与脱甲烷塔塔顶出来的气相换热冷凝后,再节流闪蒸进入脱甲烷塔塔顶,另一部分气相经膨胀机后入塔。低温分离器出来的一部分液相随着低温分离器出来的部分气相进入塔顶换热器,另一部分液相经节流后直接进入塔中部。部分干气再压缩后进入冷箱与脱甲烷塔塔顶气换热过冷,然后再节流降压作为塔顶进料,提供脱甲烷塔顶的甲烷回流物流。

图4残余气再循环工艺流程

1.4 残余气富集再循环工艺(RSVE)

残余气富集再循环工艺流程见图5。

图5残余气富集再循环工艺流程

从低温分离器出来的部分气相进入换热器,与脱甲烷塔塔顶出来的气相换热后全部冷凝,然后再节流闪蒸进入脱甲烷塔塔顶,另一部分气相经膨胀机后入塔。低温分离器出来的一部分液相随着低温分离器出来的部分气相进入塔顶换热器,另一部分液相直接进入塔中部。部分干气再压缩后与低温分离器的部分残余气混合后经冷箱降温、再节流降压作为塔顶进料。

1.5 加入防冻剂工艺

加入防冻剂工艺流程见图6。

图6加入防冻剂工艺流程

在常规流程中,从脱乙烷塔塔底产物中引一股釜液经过节流换热后进入脱甲烷塔塔顶,作为防冻介质,提供塔顶循环。

2 不同防冻堵工艺对比

2.1 脱甲烷塔中CO2分布规律

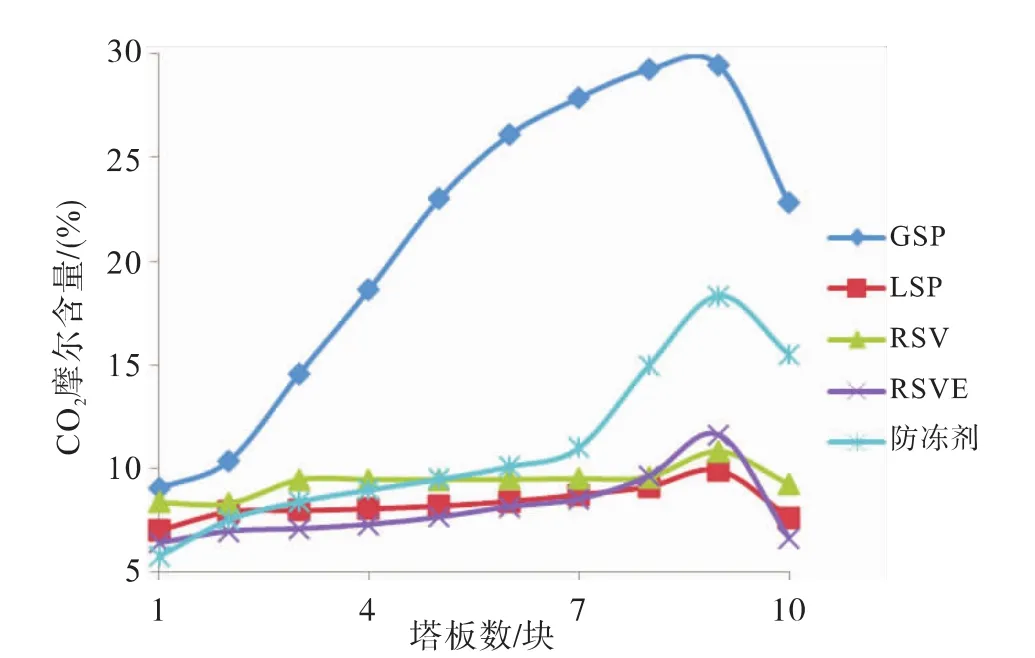

原料气中CO2摩尔含量为5 %,乙烷收率为83 %时,塔内精馏段(塔顶向下10块板)液相中CO2摩尔分布图,见图7。

图7塔液中CO2分布图

图7中第10块板为中部进料位置,由于中部进料中含有大量重组分,在进料板的前3块板,主要精馏作用体现在重关键组分CO2和重组分之间,此时重关键组分CO2暂表现为易挥发组分,含量沿塔向上递增,在第9块板达到最大值,从第7块板向上重组分基本消失,精馏作用重新转移到轻重关键组分之间,由于精馏作用CO2含量开始单调下降。

从图7可知,通过脱甲烷的精馏作用后,GSP工艺塔内液相中的CO2摩尔含量最高,加入防冻剂工艺次之,LSP、RSV、RSVE工艺的CO2摩尔含量最小,尤其自塔顶向下的前9块塔板上CO2摩尔含量均不超过12 %。五个工艺相对常规工艺其回流设计可在同一收率下调整塔的操作条件,增加工艺的CO2容纳量。增加循环干气中重烃的量可提高脱甲烷塔上部液相的泡点温度,使塔的操作条件偏离CO2固体的形成条件,因此在同一乙烷收率的情况下RSVE工艺可容纳更多的CO2。

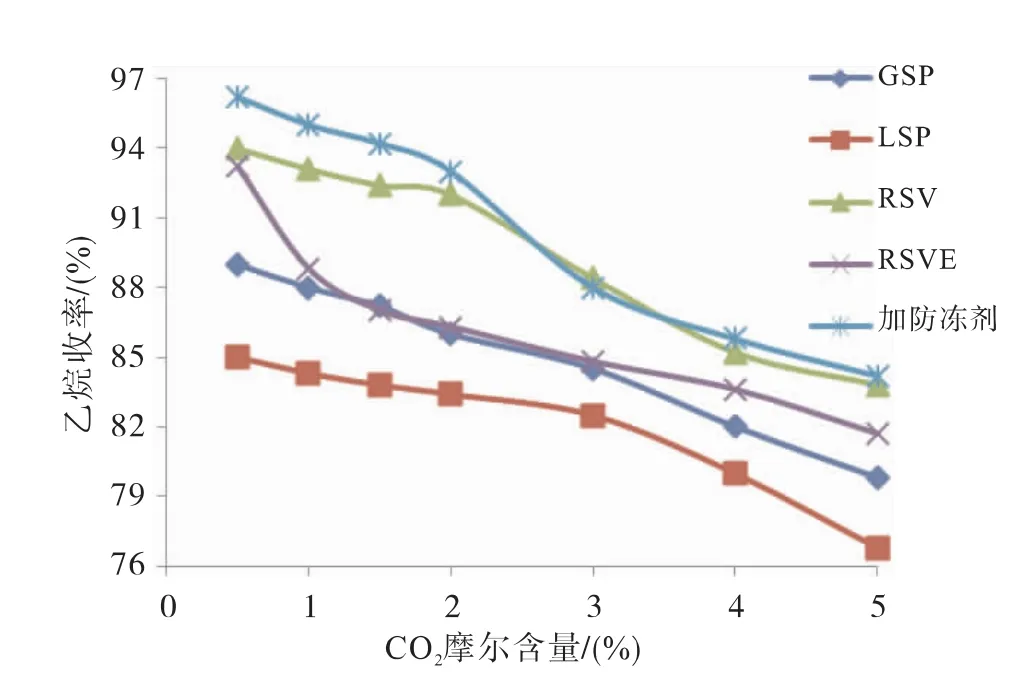

2.2 乙烷收率对比

原料天然气中CO2摩尔含量为0.5 %~5 %时,分别与乙烷收率的关系见图8。

由图8可看出,在五种工艺中,加入防冻剂工艺的乙烷收率最高,RSV工艺次之,其次为RSVE、GSP、LSP工艺。随着原料天然气CO2摩尔含量的增加,所有工艺的乙烷收率均有所下降。由于RSVE工艺塔顶乙烷含量较多,受平衡影响,RSVE工艺最终的乙烷收率略低。2.3 能耗对比

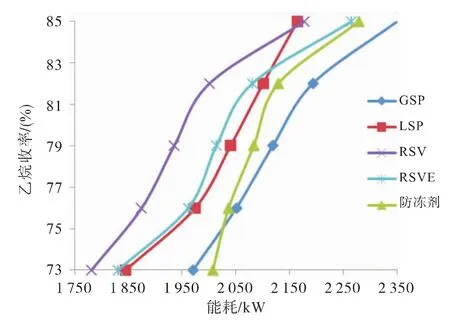

在原料气中CO2摩尔含量为0.5 %,乙烷收率为73 %~85 %时,五种工艺的能耗见图9。

图8乙烷收率图

图9收率-能耗图

随着乙烷收率的增加,五种工艺的能耗均相应增加[6]。在同一乙烷收率下,RSV工艺能耗最低,GSP工艺能耗相对较高。

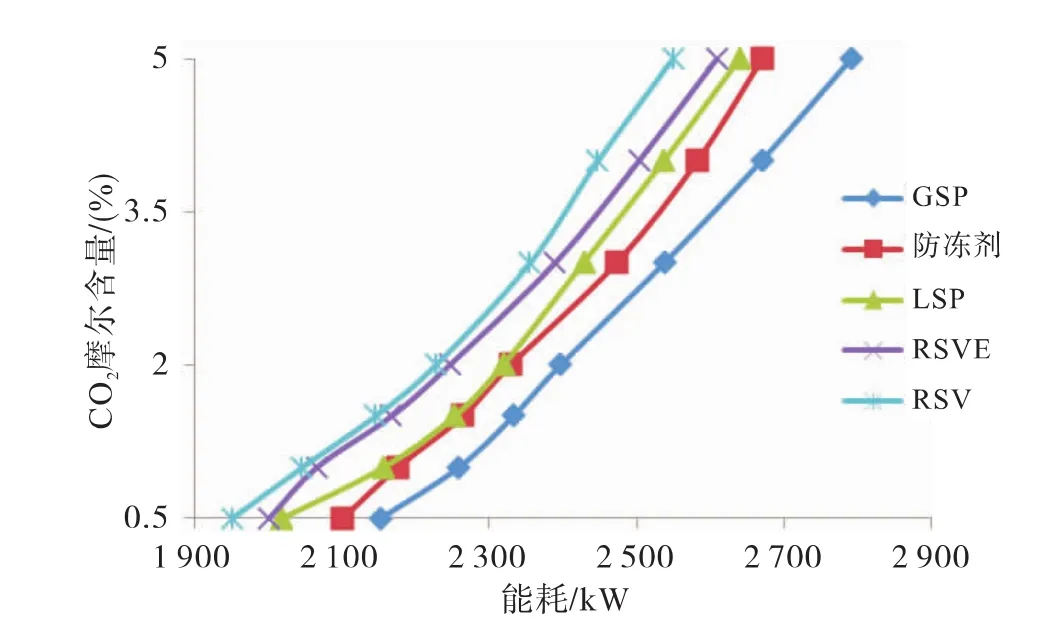

乙烷收率为80 %时,五种工艺的CO2摩尔含量与能耗关系见图10。

图10 CO2含量-能耗图

随着CO2摩尔含量的增加,五种工艺的能耗均相应增加。整体上呈现:RSV工艺能耗最低,RSVE、LSP、加入防冻剂工艺次之,GSP工艺能耗最高。

由于残余气提供了容积收率,使得较低的回流可被用来调整塔内的气相分布,因此两个残余气回流工艺相对其他工艺,其膨胀功较小,整体能耗较低[7]。

3 结论

a)GSP工艺在塔液中CO2摩尔含量较高,对脱甲烷塔塔顶温度控制的要求较严格,否则易发生冻堵。

b)LSP工艺在塔液中CO2摩尔含量较低,冻堵温度较低,能耗居中,可适应的操作范围较广,但乙烷收率总体较差。

c)RSV工艺在盘液中CO2摩尔含量较低,乙烷收率较好,能耗最低。

d)RSVE工艺在盘液中CO2摩尔含量较低,乙烷收率居中,能耗略大于RSV工艺。

e)加入防冻剂工艺在盘液中CO2摩尔含量较高,回流液为脱乙烷塔釜液,提供充足的重烃用于回流,乙烷收率最好,由于回流的脱乙烷塔的釜液需加压降温,因此能耗较大。

五种工艺由于有部分液相进入塔顶而降低了CO2冻堵的温度。对于加入防冻剂工艺的方法,因为含有大量重烃的液相进入塔顶对防冻堵有良好的效果,其CO2的容纳量较大,回流量可灵活改变。加入防冻剂工艺最为简单,仅需从脱乙烷塔塔底引出一股液相,泵入脱甲烷塔塔顶即可。总体而言RSV、RSVE工艺的性能最优。

[1]王开岳.天然气脱硫脱碳工艺发展进程的回顾[J].天然气与石油,2011,29(1):15-21.

[2]叶懋权,陈全福.二氧化碳分离技术-石油伴生气处理工艺[M].上海:上海交通大学出版社,1990,66-70.

[3]程振华.天然气处理厂脱甲烷塔CO2冻堵的规律及解决方案研究[J].现代化工,2010,30(8):80-82.

[4]Lynch J T,Richard N,Ortloff,et al.Practiacal Troubleshooting Techniques for Cryogenic Gas Plants[C].Georgia:79thAnnual Convention of the Gas Processors Association,2000.

[5]诸 林.天然气加工工程[M].北京:石油工业出版社,2008.259-261.

[6]岑兆海.天然气净化厂单元能耗评价指标探讨[J].天然气与石油,2011,29(4):29-31.

[7]Pitman RN,Hudson HM,Wilkinson JD,etal.Next Generation Processesfor NGL/LPGRecovery[C].Texas:77thAnnual Convention of the Gas Processors Association,1998.

A

1006-5539(2012)04-0026-04

2012-04-12

王治红(1974-),男,四川成都人,副教授,硕士,主要从事天然气处理与加工、石油炼制与加工的教学和科研工作。

天然气;CO2;冻堵;乙烷收率;防堵工艺;HYSYS软件