抽油机“一拖多”节能效果测试方法探索

王海军 雷 钧 濮新宏

中国石油长庆油田分公司 技术监测中心 (陕西 西安 710021)

抽油机“一拖多”节能效果测试方法探索

王海军 雷 钧 濮新宏

中国石油长庆油田分公司 技术监测中心 (陕西 西安 710021)

通过分析抽油机“一拖多”变频技术节能效果测试中存在的问题,结合“一拖多”的节能原理,比较井组测试和单井测试2种不同方法判定节能效果的科学有效性,得出井组测试是适应“一拖多”变频原理测试方法的结论。

抽油机 “一拖多” 节能效果

中国石油长庆油田分公司自2009年起在所属采油区块进行了抽油机“一拖多”转子变频装置的现场前导试验,论证该技术在实际应用中的安全性、可靠性、稳定性及节电效果。

1 抽油机“一拖多”转子变频装置简介

“一拖多”转子变频能量回馈调速系统是在传统转子变频直流回路中,加上一个并联直流斩波器,利用斩波器将转子侧整流电压和逆变侧直流电压进行脉宽调制匹配 (由占空比控制而改变转子直流电压电势Ef)。这样就可以使逆变器的触发角β固定在一个较小的角度不变,从而使逆变器的功率因数较高(cosФ≈cosβ),谐波分量也得到很好的抑制。该系统一个突出优点是βmin可以很小,逆变器中的晶闸管能从根本上消除换流重叠现象,逆变器功率因数可达0.97,并且不随调节转速而变化,从而大大减小了逆变器对电网的无功冲击;另一突出优点是逆变器的容量,比传统的转子变频系统要小得多。由于逆变器的功率因数接近1,所以,通过逆变器传输的功率便全部是有功功率,并且可以近似认为逆变器传输的功率就是转差功率。

可控硅逆变器逆变角固定在一个较小的角度不变,仅实现电机能量的逆变回馈功能,调速功能由并联IGBT斩波器完成。对于多台电动机而言,其能量回馈功能可通过共用一个来实现,而电动机的调速由多只IGBT斩波器分别实现,这便是“一拖多”转子变频能量回馈调速系统能够实现多台电动机异步同时回馈调速的基本原理(图1)。

2 抽油机节能产品节能效果的测试计算方法

机采系统的能耗测试主要是测试系统的耗电量,机采系统节能产品节能效果测定实质上是计算产品的节电量,主要方法是通过计算节能产品的节电率,即有功节电率、无功节电率和综合节电率,其中有功节电率直观反映系统耗电量的变化情况。

现场测定机采系统节能产品节电率时主要利用SY/T 5264-2006《油田生产系统能耗测试和计算方法》对安装节能产品前后的抽油井分别进行能耗测试(机采系统效率测试)[1],并依据SY/T 6422-2008《石油企业节能产品节能效果测定》进行节电率计算[2]。具体内容包括测试机械采油井输入功率P1和抽油机有效功率P2,并通过吨液百米单耗这一数值来计算应用节能产品前后的变化率即为节电率。

3 “一拖多”节能效果测试中存在的问题分析

通过对长庆油田第三采油厂1个井组7口油井安装“一拖多”前后数据对比分析,得出的有功节电率、无功节电率及综合节电率基本为负,这一结果与预期相反。对于出现的问题,技术人员从几个方面寻找原因:

(1)对异常情况进行了分析,发现井组所属油井无较大异动,属于测试正常范围,符合要求。

图1 “一拖多”转子变频能量回馈调速系统原理图

(2)对安装“一拖多”之后的工况进行分析,发现应用“一拖多”后,系统运行正常,无故障发生,符合要求。

(3)对测试过程进行了分析,发现测试过程规范,数据采集有效,符合要求。

(4)对测试方法进行研究,发现在进行电参数测试时,测试点为单井电机配电柜进线端,但7口抽油机电机的输入功率之和大于井组总进线输入功率,即测试值与实际耗电量不相符。

通过“一拖多”具有一套逆变单元控制多台电机并回馈电能给电网的节电原理分析,并结合现场测试中对各种问题的剖析,可以确定井组总线上有一个回馈电量,这是之前测试中未考虑到的,说明在单井电机配电柜进线端进行电参数测试的方法不适用于“一拖多”装置的节电效果测试分析。

4 “一拖多”节能效果测试方法研究

结合“一拖多”转子变频装置在井组总线上有一个回馈电量的特点,现场测试可以同时测试井组与单井,也就是在单井机采系统效率测试的基础上,将井组模拟为一个整合的机采系统,加测井组的总能耗,以井组为基准进行能耗分析。

4.1 现场测试方法

(1)电参数的测试。抽油机井的系统效率及“一拖多”转子变频装置的节电效果与电参数关系很大,为了避免偏差,将电参数的测试点安排在井组变压器井组总线进口上,这种方法可称为井组法。井组法主要测试井组总线上电压、电流、有功功率、无功功率、视功率、功率因数。电参数测试中需关闭非抽油机电机用电负载,如不能关闭,必须将此块电量单独计量并予以剔除。

此方法的测试依据是:“一拖多”转子变频装置的电能回馈是对整个系统的,即电能最终回馈到系统总线上,且生产单位需要交纳电费的电量也是在总线上计量的,因此,将井组电参数的测点放在系统总线上符合现场实际。

(2)其他参数的测试。除电参数外,其它生产数据的采集与单井测试相同。

4.2 节能效果计算方法

4.2.1 井组输入功率

井组输入功率P1JZ由“电能质量分析仪”或“抽油机系统效率测试仪”读出,在井场变压器井组总进线处测取。

4.2.2 井组有效功率

式中P2JZ—井组有效功率,kW;

P2i—单井有效功率,kW;

g—重力加速度,m/s2;

ρi—单井液体密度,t/m3;

qi—单井油井产液量,m3/d;

Hi—单井有效扬程,m。

4.2.3 井组系统效率

式中 η—井组系统效率,%。

4.2.4 井组有功节电率

式中

ξJZY—井组有功节电率,%;

W1JZ—井组应用“一拖多”前吨液百米提升高度有功耗电量,kW·h/(102m·t);

W2JZ—井组应用“一拖多”后吨液百米提升高度有功耗电量,kW·h/(102m·t)。

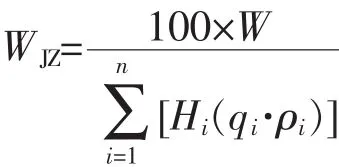

井组应用“一拖多”前后吨液百米提升高度有功耗电量的计算如下:

式中W—井组的有功耗电量,kW·h。

4.2.5 井组无功节电率

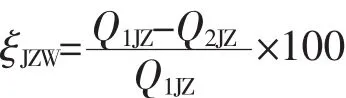

式中 ξJZW—井组无功节电率,%;

Q1JZ—井组应用“一拖多”前吨液百米提升高度无功耗电量,kvar·h/(102m·t);

Q2JZ—井组应用“一拖多”后吨液百米提升高度无功耗电量,kvar·h/(102m·t)。

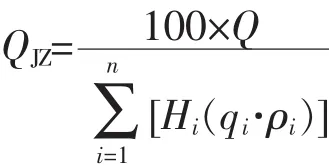

井组应用“一拖多”前后吨液百米提升高度无功耗电量的计算如下:

式中QJZ—无功耗电量,kvar·h;

Q—井组无耗电量,kvar·h。

4.2.6 井组综合节电率

式中Kq—无功经济当量,kW/kvar·h

ξJZ—井组综合节电率,%。

4.3节能效果测试方法影响试验

为了比较“一拖多”节能效果测试方法与传统方法在测试中存在的差异,选取长庆超低渗透油藏第二项目部3个使用RZP-CY01NB型“一托多”转子变频能量回馈调速系统的井组进行测试方法影响试验(表1)。

对表1中的数据进行比较得出,在使用 “一拖多”装置后,因井组测试和单井测试在电参数方面的差距较大,导致系统效率也有变化。3个井组的数据中,具体表现为:有功功率平均下降了1.49kW,降低程度达到14.86%;无功功率平均下降了8.28kvar,降低程度达到71.26%;功率因素平均提高了0.26,提升程度达到42.22%;系统效率提高了1.59%,提升程度达到17.55%,测试结果与“一拖多”节能原理相一致。

表1 试验数据分析表

5 结 论

相比传统的单井测试方法,采用井组测试的方法后,有功功率、无功功率普遍有所降低,功率因数、系统效率得到较大提升,尤其是在无功功率和功率因数上变化较大,变化的值就是井组测试方法对单井测试方法产生的偏差的修正值。因此,井组测试法符合“一拖多”节能原理设计,是一种科学评价抽油机“一拖多”技术节能效果的测试方法。

[1]SY/T 5264-2006油田生产系统能耗测试和计算方法[S].

[2]SY/T 6422-2008石油企业节能产品节能效果测定[S].

Through the analysis on the problems existing in the test for the energy-saving effect of one-driven-several converter technique of well pumping unit,and combined with the energy-saving principle of one-driven-several type,the comparison is carried out between well group test and single well test so as to determine the scientific validity of energy-saving effects.Then it is concluded from the above study that well group test is adaptable to the testing method of one-driven-several converter principle.

well pumping unit;“one-driven-several”;energy-saving effect

王海军(1981-),男,现主要从事油气田节能监测工作。

2012-03-18▎