CIGS薄膜太阳电池(下)

南开大学光电子所天津市光电子薄膜器件与技术重点实验室 ■ 李凤岩 李长健 熊绍珍

③柔性CIGS电池的卷-卷(Roll-to-Roll)制备工艺

CIGS薄膜电池制备在柔性衬底上,使其可能采用卷绕式(Roll-to-Roll)生产工艺。几百米甚至上千米长的电池一次完成[9],卷对卷工艺可降低设备造价和占地面积,同时有效提高生产效率。卷对卷工艺设备局部示意图如图16所示。在CIGS薄膜电池工艺流程中,在分切成外联要求的单个电池前,都可采用卷对卷工艺。

图16 卷对卷工艺示意图

(2)非真空法

非真空法大多仍在试验阶段,其中有实用性前景的技术方案有电沉积法、微粒沉积技术、高温喷雾分解法等。

① 电沉积法[10]

电沉积法是一种类似于电镀的电化学法。沉积过程一般在酸性溶液中进行,使用的溶液大体分为氯化物和硫酸盐两类体系。反应在室温下进行,薄膜在2µm左右。通过控制电化学的电压、电流,以及溶液的组分、浓度和温度等工艺参数,来保证薄膜的厚度、化学组成等理化指标。由于电沉积法不需要真空,设备相对便宜,原材料利用率较高。电沉积法工艺虽简单,但影响产品质量的因素多且很复杂。受溶液离子强度、电极的表面状态等因素的影响,制备理想的CIGS薄膜材料尚存在一定的难度。

② 微粒沉积技术[11]

微粒沉积技术实际上是一种“墨水”印刷技术。其工艺流程是:用高纯的金属Cu和In按一定比例在高温氢气氛中熔融(防止氧化),成为液体合金。液体合金在氩气携带喷射形成粉末并退火,尺寸大于20µm的颗粒被筛选出去,小于20µm的合金颗粒溶于水中,加入润湿剂和分散剂,在球磨机中研磨形成“墨水”。将“墨水”印刷或喷涂在电池衬底上,烘干形成金属预制层。预制层在高温硒气氛中进行化合反应,最终可得到满足化合计量比的薄膜电池吸收层。

微粒沉积技术从工艺性质上看无疑是一种极具“低成本”潜力的技术。其关键技术首先是“墨水”的制备,另外如何消除溶剂中引入的非电池材料元素对电池质量的影响,也是技术的重要环节。

③高温喷雾分解法[12]

高温喷雾分解法(spay pyrolysis)也是一种潜在的低成本制备CIGS薄膜的工艺方法。其工艺流程是:将可溶于水的铜铟和镓的卤化物如CuCl2、InCl2或有机金属化合物溶解成溶液,然后采用喷雾的方式将溶液喷射在加热的衬底上,通过高温分解得到CIGS薄膜。研究表明,通过控制工艺参数,可抑制各种二元相的生成,并制备出厚2µm左右、具有良好结构和电学性能的CIGS薄膜。不足之处是制备的薄膜致密性差,并存在针孔。这将增大电池器件的串联电阻,从而降低电池的性能。

四 CIGS薄膜太阳电池的相关研究进展

鉴于CIGS薄膜太阳电池诸多的优异性能和制备成本的潜力,越来越受到人们的关注。国内外的科研机构投入了大量的人力和资金,致力于CIGS薄膜太阳电池的研究和产业化推广。自1976年首次报道制备出多晶CIS薄膜太阳电池以来,至今不足半个世纪,CIGS薄膜电池的研究和应用取得了长足的进展。不仅电池转换效率的纪录逐年提高,且新工艺、新品种的研究日益更新。

1 无镉缓冲层的研究

CIGS薄膜电池的硫化镉缓冲层的存在,引入了镉这种有毒材料的环保问题。尽管缓冲层很薄(0.05µm),镉的用量不大,但人们还是很介意,因此无镉缓冲层的研究得到了重视。就目前研究,无镉缓冲层主要用Zn或In的硫化物、氧化物等来替代,如可分为含Zn硫化物、硒化物或氧化物以及In的硫化物或硒化物两大类,制备的方法主要是化学水浴(CBD)法,电池效率可做到很高水平。

2 “干法”缓冲层的研究

目前硫化镉(CdS)和硫化锌(ZnS)缓冲层的制备,广泛采用CBD法,是电池工艺流程中唯一的“湿法”工艺,不易与电池制备的整个工艺兼容匹配。基于大规模产业化生产要求,“干法”制备缓冲层的工艺技术势在必行。研究表明,ZnSe和ZnIn2Se4两种缓冲层均可采用“干法”工艺制备。

3 少In、Ga或无In、Ga新技术的研究

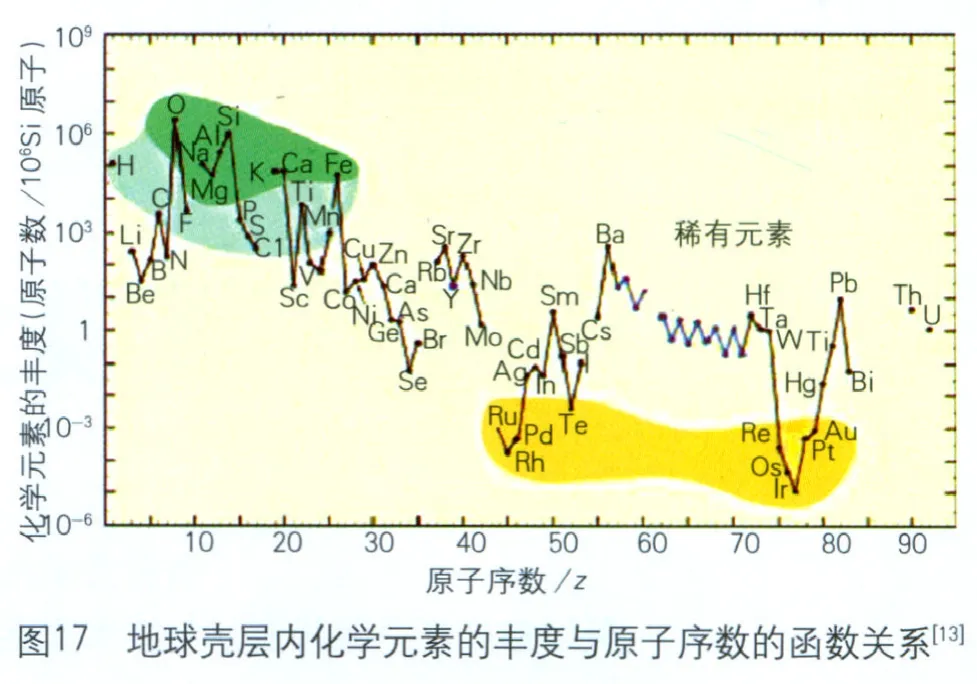

从原材料的稀缺角度考虑,人们担心In的稀有会限制CIGS薄膜电池的长期发展。美国地质勘探局2002年发表地壳表层固态物质丰量分布图如图17所示,表明In的丰量在10-2量级,因此进行吸收层替代材料的研究尤为必要。试图通过Zn和Sn代替In,或用铝(Al)替代Ga,作为薄膜电池的吸收层,这是一种革命性的研究,实践中也取得了可喜的进展。

4 叠层电池的研究

常规提到的CIGS薄膜太阳电池属于单结电池。单结太阳电池由于禁带宽度的限制,其开路电压和短路电流难以兼顾,在实现光电转换的过程中,存在着固有的损失。解决问题的出路是采取多结电池结构。以各结具有的多个不同带隙宽度,分段利用太阳光谱,得到更高的光电转换效率。这在技术上是可以实现的,有科学家通过理论计算预测,CIGS叠层太阳电池的效率可超过50%[14],这是一个非常诱人的前景!

五 我国CIGS薄膜太阳电池发展之路

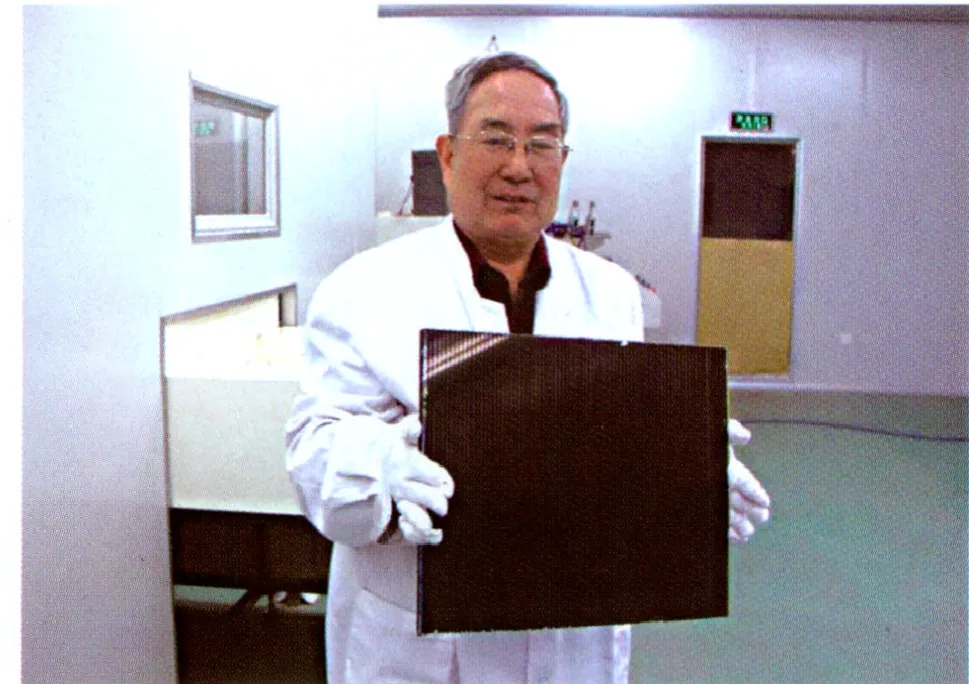

国内CIGS薄膜太阳电池研究的起步并不算晚,80年代后期到90年代,南开大学的李长健教授与美国Boeing公司的首席科学家陈文恕博士合作,在南开大学光电薄膜材料和器件研究所,开始了CIGS薄膜太阳电池的初期研究,制备出光电转换效率为4.7%的薄膜太阳电池,完成了我国CIGS薄膜太阳电池零的突破。先后完成了“八五“、”九五“国家重点攻关项目:“CIS薄膜太阳电池研究”和“CIS/CdS薄膜太阳电池开发研究”,CIS薄膜太阳电池效率达到9.13%。在此基础之上,承接了国家十五计划中“863”CIGS薄膜太阳电池研制项目。十多年来,南开大学研究团队对CIGS薄膜太阳电池的多种工艺路线进行了深入的研究,其中包括金属预制层后硒化法、元素共蒸发法及电化学沉积法等。其研究成果和学术贡献代表了国内CIGS薄膜太阳电池研究的最高水平。南开大学所研制出的大面积CIGS薄膜太阳电池如图18所示。近年来,南开大学科研人员正与国外设备厂商深入沟通合作,共同研发适合CIGS薄膜电池工艺的沉积设备,并与国内企业家联合开发CIGS产业化试验线和生产线,力图以在国家重金支持下获得的研究成果和专业科研队伍,推动我国CIGS薄膜电池的产业化进程。

图18 南开大学大面积CIGS电池组件

CIGS薄膜太阳电池因其工艺和结构的复杂性,加上制造设备研发的相对滞后,导致CIGS薄膜太阳电池的产业化进程相对缓慢。国外一些成功的厂家因前期研究投入巨大,对现有的技术和设备尚保持着封锁保密状态。目前可采购到的设备和技术,即使是所谓的交钥匙(turnkey)工程,大多都需要后续的不断改造。因此导致很多国内纷纷上马的企业,难于按预期的计划实现量产。要解决这种困扰,必须走自主创新和引进先进技术设备相结合的道路。另外,目前昂贵的国外设备构成了CIGS制造成本的瓶颈,国内设备在该领域的研发还处于摸索阶段。国内设备厂家应该尽快提高设备的设计和制造水平,这离不开CIGS太阳电池专业工艺技术力量的配合与指导。早日实现生产设备的国产化,既是长远目标,也是当务之急。

随着光伏技术对国计民生影响的扩大,国内更多的科研机构和院校加强了对CIGS薄膜太阳电池的研究,这是一个振奋人心的态势。为我国CIGS技术的自主创新之路奠定了基础,更可喜的是不乏国营及私营企业家看好CIGS薄膜太阳电池的市场潜力,将有大量的资本流向CIGS薄膜太阳电池产业化的进程。可以肯定,在科学运作下,能将国内外的技术和设备进行合理的整合与配套,走出一条中国特色的发展之路,CIGS薄膜太阳电池的辉煌为时不会太远。

[1] Jaffe J E,Zunger A. Theory of the band-gap anpmaly in ABC2 chalcopyrite semiconductors[J]. Physical Review B, 1984, 29:1882-1904.

[2] Kushiya K, Kuriyagawa S, Tazawa K, et al. Improved stability of CIGS-based thin film PV modules[A]. IEEE Photovoltaic Specialists Conference [C], 2006: 348-351.

[3] Yamaguchi M. Radiation resistance of compound semiconductor solar cells[J]. J.Appl.Phys., 1995, 78 (3): 1476-1480.

[4] M. Powalla, B. dimmler, R. Schacffler, et al. CIGS solar modules:progress in pilot production, new developments and applications[A].19th European Photovoltaic Solar Energy Conf.[C], Paris, France,2004, 6:7-11.

[5] A. Neisser, C. A. Kaufmann, R. Klenk, et al. Prototype development-flexible Cu(In,Ga)Se thin film solar cells for space applications[A]. 31st IEEE Photovoltaic Specialists Conference and Exhibition[C], Lake Brena Vista, USA, 2005, 1: 3-7.

[6] 王希文, 方小红. 铜铟镓硒薄膜太阳能电池及其发展[J]. 可再生能源, 2008, 26(3): 1-316.

[7] Powalla M, Hariskos D, Lotter E, et al. Large-area CIGS module:Processes and properties[J]. Thin Soled Films, 2003, (431-432)- :553233.

[8] Shafarman W N, Siebentritt S, Stolt L, et al. Cu(InG2aS)oSlear Cells[M]. Chichester, UK, John Wiley & Sons, Ltd., 2011.

[9] Zachmann H, Rahm A, OtteK, et al. The Impact of Ion Energy and Fluence in Ion Beam A ssisted Roll-to-Roll Deposition of Cu(In,Ga)Se2Absorber Films[A]. 23nd European Photovoltaic Solar Energy Conference[C], 2008: 2621-2624.

[10] Bhattacharyaa R N, Hiltnerb J F, Batchelora W, et al. 15.4%CuIn1-xGaxSe2-based photovoltaic cells from solution-based precursor films[J]. Thin Solid Films, 2000, (361-362): 396-399.

[11] Norsworthy G, Leidholm C R, Halarni A.CIS film growth by metallic ink coating and selenization [J]. Solar Energy Materials &solar cells, 2000, 60:127-134.

[12] Brown B J. Chemical spary pyrolysis of copper indium diselenide/cadmium sulfide solar cells[D]. Stanford University, US, 1999.

[13] Gordon B. Haxel, James B. Hedrick, Greta J. Orris. Rare Earth Elements—Critical Resources for High Technology[M]. USGS,2002.

[14] 庄大明, 张弓. CIGS薄膜太阳能电池研究现状及发展前景[J].新材料产业, 2005,(4): 43-48.