1000 MW机组凝汽器钛管循环水泄漏侧的快速确认

武云鹏

(华能玉环电厂,浙江 玉环 317604)

采用水冷凝汽器的汽轮发电机组,如果凝汽器发生严重的钛管泄漏,应快速确认泄漏位置,然后进行单侧隔离并处理。但泄漏侧通常难以立即确认,即使安装了凝汽器检漏装置,也无法保证准确判断泄漏位置,由此造成事故处理的不确定性,延误堵漏时机,严重时可能造成机组因水质恶化而被迫停机甚至设备损坏。

1 目前存在的问题

1.1 凝汽器钛管泄漏的等级

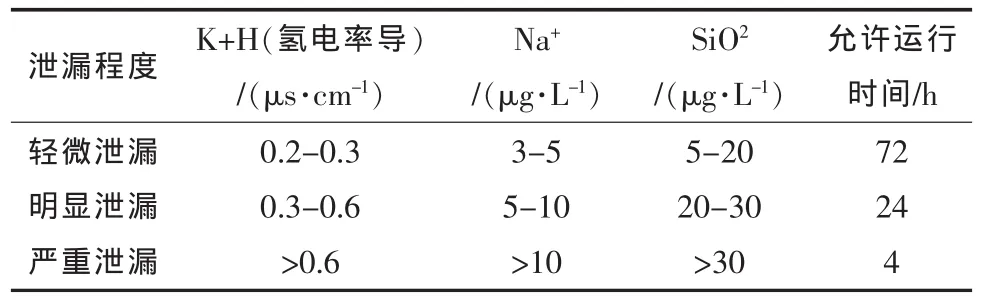

1000 MW超超临界机组的凝汽器泄漏按严重程度不同分为3级,如表1所示。

1.2 确认泄漏侧的难点

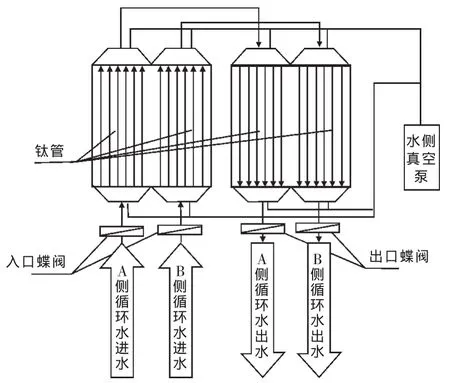

图1是常见的双背压、双壳体、单流程表面冷却式凝汽器的示意图,每个凝汽器都有A、B两侧循环水进行冷却,如果某一根钛管发生严重泄漏,可将其所在侧的循环水管隔离,机组则可以继续运行,待堵漏结束后再恢复双侧运行。

表1 凝汽器钛管泄漏等级

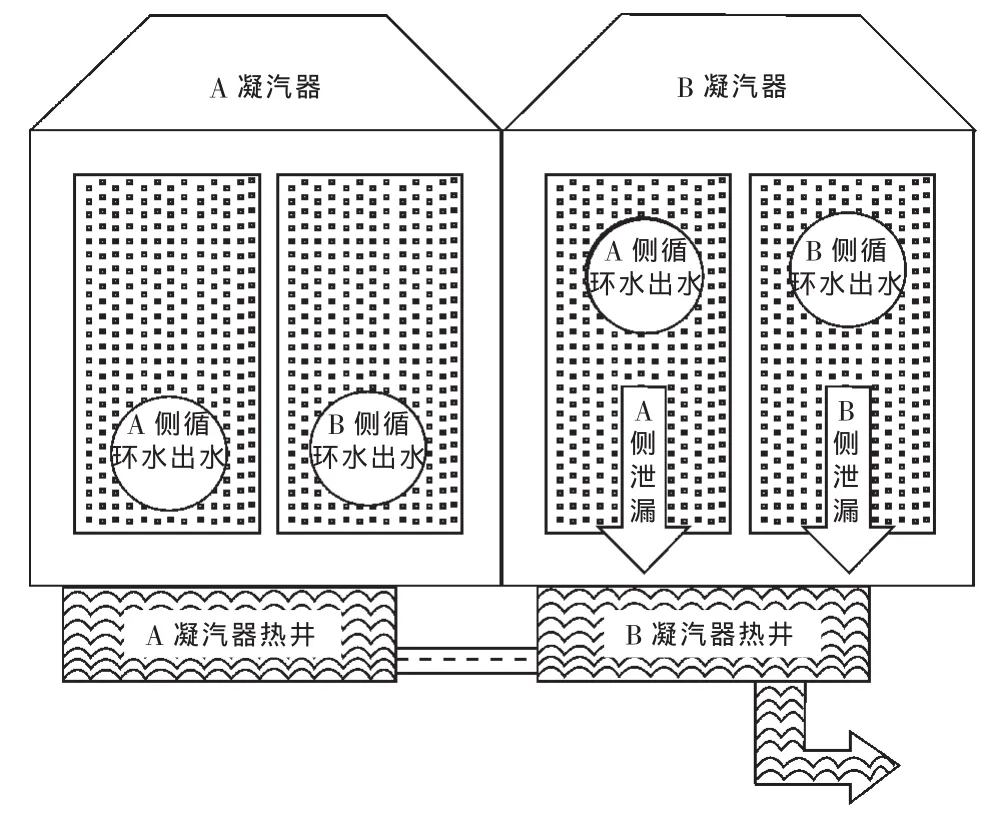

但是,泄漏钛管处在哪一侧通常难以判断。如图2所示,A侧或B侧的循环水漏入凝汽器,造成热井内凝结水水质恶化,表现为热井和凝结水泵入口的凝结水氢电导率和钠离子上升,而凝汽器热井是连通的,因而无法判断泄漏发生在A侧还是B侧。

1.3 常规处理方式及其弊端

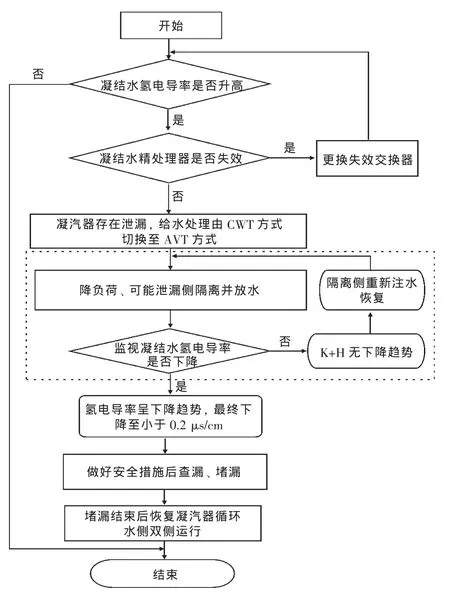

1000 MW机组凝汽器钛管严重泄漏的常规处理流程如图3所示。

常规处理时,需要进行隔离和放水以判断泄漏侧(图3中虚线框部分),而凝汽器循环水侧放水需要约120 min,加上凝汽器半侧循环水隔离前要减负荷,使判断过程相当漫长。对于严重泄漏,按规定应在4 h之内恢复凝结水水质,但实际上存在很多不确定性。

图1 凝汽器循环冷却水系统

图2 凝汽器泄漏

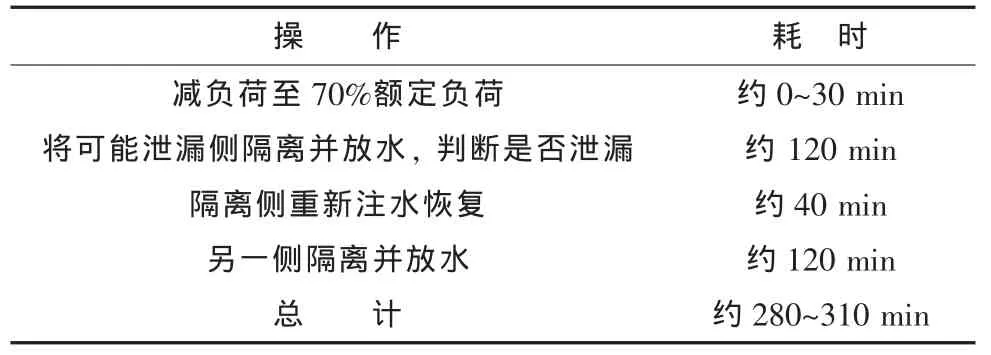

从凝汽器泄漏到最终水质恢复时间(凝结水K+H<0.2 μs/cm)的计算如表2所示,其中不包括单侧放水后对泄漏钛管进行查找堵漏的时间。

表2 凝汽器泄漏至凝结水水质恢复的操作时间(常规方法)

图3 凝汽器钛管泄漏处理流程

由表2可知,经过第1步和第2步操作后,如果确认凝结水水质好转,耗时为120~150 min,但如果首次隔离的一侧并没有泄漏、凝结水水质继续恶化,则必须进行第3步和第4步操作,整个过程所消耗的时间约为280~310 min,大大超出规定的4 h,最终可能导致机组被迫停机。

2 快速检漏方法

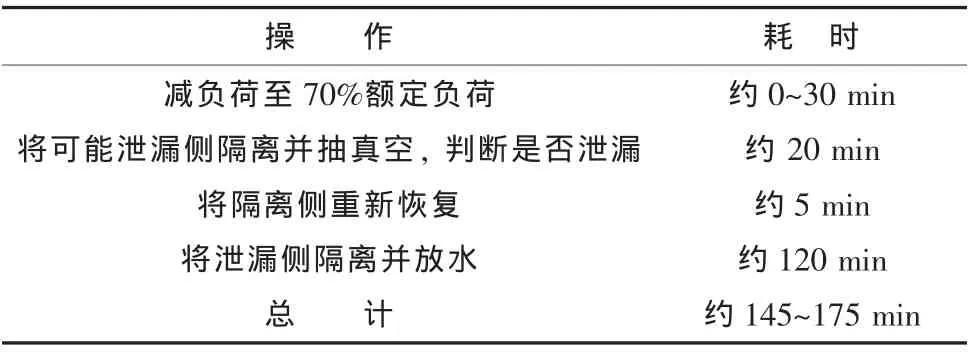

从表2可以看出,判断泄漏的时间主要耗费在凝汽器循环水放水操作中,如果不放水就能判断泄漏位置,则隔离泄漏的时间将大大缩短。

根据真空状态下打开凝汽器热井放水门不仅无法放水,甚至会吸气进去的特性,可在凝汽器水侧隔离后将其内部抽成负压状态,如果该侧为泄漏侧,在抽真空过程中泄漏水量会逐渐减少,甚至停止泄漏,凝结水的氢电导率就会有变化。如果氢电导率没有减小,表明泄漏在另一侧,该侧则不需要重新注水,可以立即恢复。如图1所示,凝汽器循环冷却水系统设计有水室抽真空系统,通过水室真空泵抽气管上的阀门可以选择单独对A侧或B侧抽真空。比如:先隔离A侧循环水(即关闭A侧循环水的进口和出口蝶阀),然后开启真空泵对A侧抽真空,由于水侧空气很少,建立真空的时间应在20 min以内,这时如果凝结水水质好转,即证明A侧有漏点,若水质未好转,说明漏点在B侧。采用这种方式确认凝汽器泄漏侧所需时间约20 min。确认位置后,需对泄漏侧进行放水。因此,即使首次隔绝循环水侧没有泄漏,需要重新隔绝,最终凝结水水质的恢复时间也只需约145 min,如表3所示。

表3 凝汽器泄漏至凝结水水质恢复的操作时间(新方法)

新方法在确认循环水泄漏侧的时间上优势明显,尤其是在首次隔离错误的情况下,可缩短水质恶化时间约135 min,这对机组在循环水严重泄漏情况下能否继续运行意义重大。

3 应用情况

2011年12月22日,某电厂1000 MW机组正常运行过程中,凝结水氢电导率突然上升至大于1 μs/cm,属于严重泄漏,应立即隔绝泄漏侧。经过减负荷和相关准备工作后,决定先隔离A侧。隔离后,启动水室真空泵进行抽真空,隔离侧循环水压力降到-10 kPa左右,约20 min后,氢电导率开始下降,说明隔离正确,42 min后降至1 μs/cm以下。为了进一步验证此方法的正确性,尝试停运水室真空泵,开启循环水入口门,升高循环水压力,此时凝结水氢电导率重新开始上升,说明凝结水氢电导与A侧循环水压力相关,证明此方法确实有效。后经凝汽器检修查漏,确定凝汽器循环水A侧上部有钛管泄漏。

4 结语

本文提出的凝汽器循环水泄漏侧快速确认方法,可通过已有设备来完成,不需要增加设备和改造系统,可大大降低机组因凝汽器泄漏而非计划停运的次数,避免设备因水质恶化而损坏。