弹体侵彻夯土靶加速度测试记录仪的研究❋

孙 韬,马喜宏,李长龙,刘 俊

(中北大学电子测试技术国家重点实验室,山西太原 030051)

为了打击深埋在地下或隐藏在坚固建筑物中的重要目标,一些“智能型”钻地弹相继出现.在对这些钻地弹进行研究时,侵彻过程的加速度-时间曲线是一个重要的被测参数,这一参数的测定需要依靠弹载测试记录仪.加拿大 Controlex公司研制的弹载记录仪,能够承受 100000 g的侵彻过载[1];美国 IES公司研制了多种型号的高冲击存储记录仪[2-3],量程为 90000 g,8~ 12位精度,有多种结构形式,以适应不同弹体内的空间大小.国内弹载测试记录仪的设计也取得了一些成果,如中北大学在国内较早全面地研究了弹载存储测试技术,北京理工大学也曾利用弹载存储测试技术测量引信小构件的冲击应力.本文以弹体侵彻夯土靶为例,从内部电路和外部防护缓冲两个方面系统地研究了弹载测试记录仪,分析了记录仪存储电路的模块化设计方法,提出了一种针对夯土靶侵彻环境的中薄壁厚型防护外壳体结构,设计了精确确定缓冲材料厚度的实验方法,并从理论与实弹测试两个方面验证了此结构对内部测试存储电路具有可靠的防护性能.

1 记录仪测试存储电路的设计

测试存储电路采用模块化设计,所谓模块化是指整个系统尽可能由多个不同功能、相对独立的模块,按照总线方式连接而成的,并可以根据不同模块组合成相应的电子记录系统.加速度测试记录仪的模块化设计主要是由传感器、触发开关和记录器组成,其中记录器模块是存储测试装置的核心(在图 1中用虚线表示).

内部存储电路使用聚氨酯与内防护壳体进行一体化灌封,可以有效地提高测试存储电路的抗冲击性能.通过马歇特锤测得一体化内部存储电路所能承受的极限加速度幅值 a0=1.64×104g,此参数为后续的泡沫铝厚度设计提供了依据.

2 记录仪抗过载系统的研究设计

针对弹体侵彻夯土靶过程中产生的高冲击,记录仪必须对其内部电路进行有效防护.记录仪的防护结构采取外层空心圆柱壳嵌套内层空心圆柱壳,内外壳体间加入泡沫铝缓冲,电路板与内层空心防护壳一体化灌封的结构模式.外壳体起结构支撑作用,泡沫铝材料主要对应力波进行衰减.

2.1 抗冲击外防护壳结构的设计

记录仪的质量主要集中在外壳体,减轻壳体质量从而减少记录仪的冲击动量,可提高记录仪的抗冲击性能.因夯土靶本身材质疏松,过载冲击远小于侵彻混凝土靶和钢靶,故在设计的过程中可通过减小防护壳体的厚径比,采用中薄型壁厚壳体来减轻重量,但防护壳在冲击过程中易发生屈曲,失去结构支撑能力.所以,判断外防护壳体的临界动力屈曲载荷,准确掌握壳体的抗冲击性能,成为设计记录仪抗冲击防护外壳的难点.

根据弹体环境和实际经验,设计外圆柱防护壳体半径为 29 mm,壁厚为 3 mm,壁厚与外径的比值为 0.1206的中薄型壳体,壳体材料为35CrMnSiA钢.对于中薄壁厚的外防护抗冲击性能研究[4-6],其本质在于找出其临界动力屈曲载荷pdcr.根据 Donnell导出的圆柱壳轴压作用下静力屈曲方程[7-8](考虑轴对称情况),可以得到静态临界屈曲载荷

式中:R,h,E分别为壳体的半径、壁厚、弹性模量.求得壳体静态临界载荷为 pcr=6.26×107Pa,以pcr为基准,根据 B-R准则[9-11],使用 ANSYS/LSDYNA,对结构在不同载荷水平 npcr(n为载荷加载系数)作用下靠近冲击端单元的轴向最大位移响应(kmax)进行分析,可以绘制侵彻夯土靶防护外壳的 n-kmax曲线,如图 2所示.

如图 2所示,在 n=2.6处存在一个极大值,它的微小变化引起了kmax的剧烈跳跃(有限),此点为载荷 p=pdcr,为外防护壳体的临界动力屈曲载荷,其大小为 pdcr=2.6pcr=1.63×108Pa.在实际冲击过程中,只要防护外壳轴向所受到的冲击应力小于,壳体将处于结构稳定状态.

图2 防护外壳 n-kmax曲线Fig.2 n-kmaxof outer protective shell

2.2 泡沫铝厚度设计

内外壳体顶端间隔处填充泡沫铝[12],可以在侵彻夯土靶的过程中对应力波进行衰减.设计过程中要精确考虑泡沫铝的厚度,厚度太薄,应力波得不到有效衰减;厚度太厚,会增加记录仪质量,降低记录仪的抗冲击性能.所以,泡沫铝厚度的精确确定是记录仪抗冲击结构设计的另一个难点.

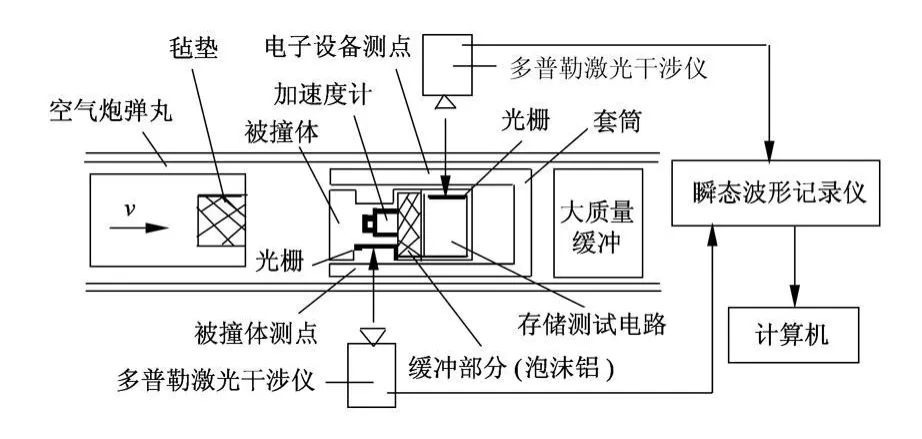

图3 空气炮试验装置Fig.3 Air g un test equipment

图4 缓冲前后加速度波形曲线对比Fig.4 Acceleration waveforms before and after using the buffer

对缓冲材料厚度 L的确定,主要依据空气炮试验,具体方法如图 3所示.在被撞体和存储测试电路模块的侧面贴有光栅,两者之间放置初始进行缓冲性能试验的泡沫铝,厚度 L1.模拟弹体出膛速度对二者进行速度加载,同时借助两套多普勒激光干涉仪同时记录被撞体和其内部受缓冲保护的存储测试电路模块的速度信号,得到其加速度-时间曲线.已知电路模块所能承受的极限加速度值为 a0,通过逐渐加宽缓冲材料的厚度,最终确定泡沫铝厚度在 23 mm时,加速度值从不加防护前的 aa=4.3×104g衰减到 ab=1.34×104g,ab小于并接近 a0,这就使得泡沫铝厚度在保证缓冲效果的同时做到了最薄.缓冲前后的加速度曲线对比如图 4所示.

3 试验与分析

利用 ANSYS/LS-DYNA建立了炮击结构和侵彻靶体的有限元模型,模拟弹体与弹载测试设备以 580 m/s(实际炮击弹体出膛速度)冲击夯土靶,如图 5所示.对上述抗冲击系统设计进行了仿真,验证了抗冲击系统的可靠性.

图5 弹体侵彻夯土靶模拟图Fig.5 Simulation diagram of missile penetrating earth target

图6 弹体结构有限元模型Fig.6 Finite element model of missile structure

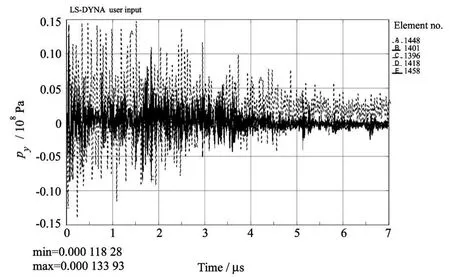

图6中,取外防护壳冲击端壳体顶层 H1448,H1401,H1396,H1418,H1458这 5个单元,同时取整个外防护壳体,对二者进行应力与加速度的分析,可得图 7各单元侵彻夯土靶过程中的应力曲线图和图 8整体外防护壳的加速度曲线图.

模型采用的是 g-mm-μ s尺寸.由图 7可以得出,模拟弹体侵彻夯土靶时,外防护壳体冲击端 5个分布点中最大应力分布为 pc=1.33×107Pa,小于壳体的动态临界屈曲值说明防护壳体在侵彻过程中结构稳定.由图 8可知,进行壳体的加速度值为 3.10×104g,小于空气炮试验中 ab的加速度,根据泡沫铝缓冲原理,经过23 mm泡沫铝缓冲,加速值将衰减到 aa以下,小于由试验测定的电路板所能承受的极限加速度幅值 a0.通过 LS-DYNA模拟验证了侵彻夯土靶的抗过载设计有效.

图7 顶端单元应力曲线图Fig.7 Stress curv e of end units under the impact

图8 外防护壳加速度曲线图Fig.8 Acceleration curv e of outer protectiv e shell

记录仪整体重量为 0.53 kg,在 23 mm泡沫铝的缓冲作用下内部电路可以承受 aa=4.3×104g的冲击,此时记录仪外壳所承受的应力为 pa=2.3×107Pa,小于壳体的动态临界屈曲值壳体将保持稳定,由此可知记录仪能承受的最大理论加速度为 4.3×104g.

图9为实弹侵彻夯土靶后的记录器.经过实弹测试,记录器结构稳定,测试记录系统工作正常.在图 10中,传感器实际测得侵彻夯土靶的加速度的峰峰值为 -5.82×104g(由于实际测试需要,加速度计反向放置),经过 1 k滤波[13-15]后,其加速度最大值为 -2.03×104g,远小于理论设计的极限值.通过实弹测试,可以证明侵彻夯土靶弹载记录器是有效的.

图9 记录仪侵彻试验Fig.9 Penetration test of recorder

图10 侵彻夯土靶过载曲线Fig.10 Overload curve of penetrating earth target

4 结 论

本文以弹体侵彻夯土靶加速度记录仪为例,研究了测试存储系统的组成,并采用理论分析与空气炮试验的研究手段,较为全面深入地研究了侵彻过程中加速度测试记录仪的抗冲击性能.通过 ANSYS/LS-DYNA对此侵彻过程进行了仿真,从理论上验证了记录仪结构设计的合理性.就其研究分析的过程而言,可以为今后侵彻硬目标的设计提供参考.实弹试验证明:这种方案测试系统工作正常,抗冲击结构设计稳定.

[1]Kaufman Bruce.A nonvolatilesolid-state recorder for 100000g enviroments[J].Sensors Magazine,2009,17(6):46-51.

[2]Kaufman Bruce.This solid-state recorder rides in a bullet[J].Sensors Magazine,2007,7(3):4-5.

[3]Kaufman Bruce.On the use of COTS VM E-based hardware to implement high performance recce solid state recorders[J].SPIE,2000,2803.

[4]刘理,刘士光.复杂载荷作用下圆柱壳的弹塑性动力屈曲研究[J].爆炸与冲击 ,2007,22(2):51-53.Liu Li, Liu Shiguang. Elastic-plastic dynamic buckling of cylindrical sheells under combined loading[J].Explosion and Shock Waves,2007,22(2):51-53.(in Chinese)

[5]Tennyson R C.The effect of shape imperfection and stiffening on the buckling of circular[J].Cylinders Buckling of Strctures,1981,8(4):64-71.

[6]崔艳,韩志军.刚性快轴向冲击圆柱壳动力屈曲的计算机模拟[J].科学技术与工程 ,2010,10(5):42-46.CuiYan, Han Zhijun. Computersimulation on dynamic buckling of cylindrical shells under axial impact[J]. Science Technologyand Engineering,2010,10(5):42-46.(in Chinese)

[7]Karagiozava D,Alves M.Transition form pregressive buckling to global bending of circular shells under axial impactpart experimental and numerical observations[J].International Journal of Solids and Structrues,2004,41:1565-1580.

[8]郑波,王安稳.轴向应力波作用下圆柱壳塑性轴对称动力屈曲[J].爆炸与冲击 ,2008,28(3):23-25.ZhengBo,WangAnwen. Axisymmetric dynamic plastic bucklingof cylindrical shells underaxaial compression waves[J].Explosion and Shock Waves,2008,28(3):23-25.(in Chinese)

[9]时党勇.基 ANSYS/LS-DYNA8.1进行显式动力分析[M].北京:清华大学出版社,2004:231-291.

[10]Volmir A S.On the stability of dynamically loaded cylindrical shell[J].Dokladi Akademii Nauk SSSR,1958,123(1-6):806-808.

[11]JonesN. StructuralImpactCambridge[M].Cambridge University Press,1998.

[12]张明华.泡沫铝夹芯板动态抗侵彻性能的试验研究[J].力学季刊,2008,28(3):28-31.Zhang Minghua.Experimental researchi on antipenetration properties of sandwich plate with aluminum foam core[J]. ChineseQuarterlyof Mechanics,2008,28(3):28-31.(in Chinese)

[13]胡广书.数字信号处理—理论、算法与实现 [M].北京:清华大学出版社,1997.

[14]沈兰荪.智能仪器与信号处理技术[M].北京:电子工业出版社,2004.

[15]吴湘淇.信号系统与信号处理[M].北京:电子工业出版社,1997:429-512.