某微型轿车制动能力不足原因分析及整改措施

雷 林,程京成

(安徽江淮汽车股份有限公司,合肥,230601)

汽车的制动性能是汽车的主要性能之一。制动性能直接关系到交通安全,重大交通事故往往与制动距离太长、紧急制动时发生侧滑等情况相关,故汽车的制动性能是汽车安全行驶的重要保障。现在轿车的最高设计车速都很高,这更需要车辆具备良好的制动性能。改善汽车的制动性能,始终是汽车设计制造部门的重要任务[1]。

汽车的制动性能主要有三个方面进行评价:制动效能、制动效能的恒定性和制动时汽车的方向稳定性。国家标准中对这三项都有明确的强制要求,其中对乘用车制动效能的要求太低,虽然标准GB21670-2008对乘用车制动效能的要求比GB12676-1999有所提升,但仍不符合市场的要求。因此各大汽车厂家评价车辆的制动效能时会结合市场要求,制定各自的评价标准。如国标要求M1类车初速度100 km/h的制动距离为不大于70 m[2],而江淮企业的设计标准要求为不大于45 m,两者要求的差距较大。

我公司某款微型轿车在开发初期,其制动距离不满足设计规定的标准要求,为了保证产品上市后的竞争力,必须提升其制动性能。本文通过理论分析和试验相结合的方法,最终顺利完成整改。

1 原因分析及整改

1.1 制动性能现状

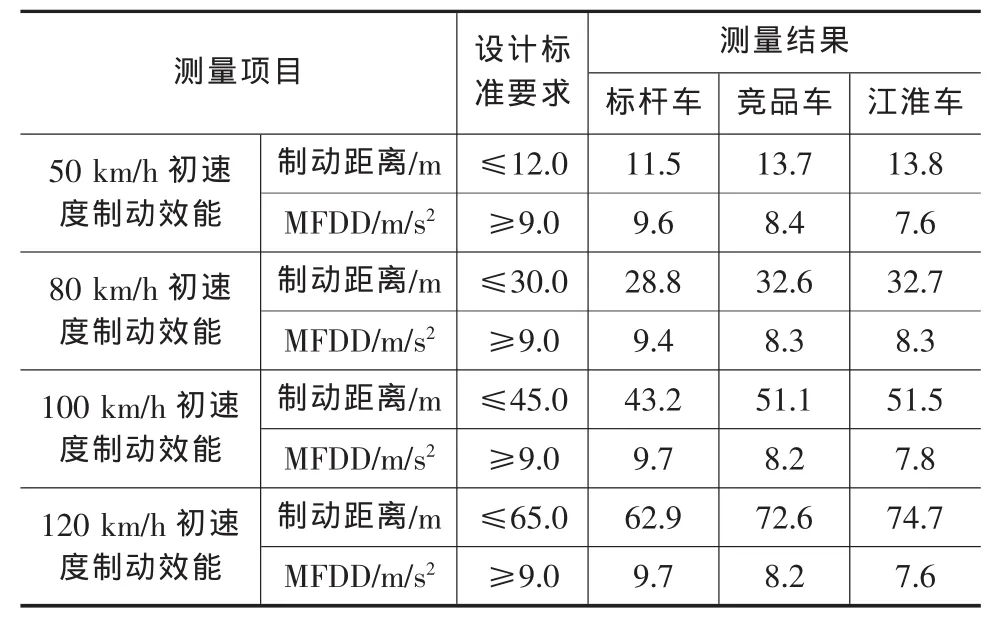

为了较好的评价该款轿车制动性能水平,我们将其与进口标杆车和市场上销售火爆的某款竞品车进行了制动性能对比试验,具体数据见表1。

表1 制动距离数据对比

通过表中的试验数据对比可以看出,该车的制动距离与竞品车相当,与标杆车存在一定的差距,且不满足江淮的企业标准要求。我们制定的整改目标是达到企业标准要求,接近或超过标杆车水平。

1.2 原因分析

我们在试验时发现,制动踏板力在试验规定的小于500 N范围内无法触发ABS系统工作,此时制动距离偏长;当用踏板力超过1 200 N时能触发ABS工作,此时的制动距离能满足技术要求。因此我们判断是制动系统产生的制动力不足,需要对制动力进行理论分析。

1.2.1 制动器制动力

在轮胎周缘为了克服制动器摩擦力矩所需的力为制动器制动力,以符号Fμ表示。

式中:Tμ为制动器的制动力矩(N·m);r为轮胎滚动半径(m)。

假定衬块的摩擦表面全部与制动盘接触,且各处单位压力分布均匀,则制动器制动力矩为

式中:f为摩擦因数;F0为单侧制动衬块对制动盘的压紧力(N);R为有效作用半径(m)。

式中:P 为制动管路压强(Pa);s为轮缸面积(m2);Fe为助力器输出力(N);d 为轮缸缸径(m);D 为主缸缸径(m)。

通过已知的踏板杠杆比和真空助力器助力特性曲线,我们可以得出500 N踏板力下的Fe,由公式(1)、(2)、(3)可以算出前制动器所能提供的总制动力为9 667.1 N,后制动器为3 398.9 N,考虑到实车制动系统效率一般只有0.9左右,因此实车状态下该车的前后轴制动力为8 700.4 N和2 753.1 N。

1.2.2 样车制动时地面制动力

图1是汽车在水平路面上制动时的受力情形。图中忽略了汽车的滚动阻力偶矩、空气阻力以及旋转质量减速时产生的惯性力偶矩。此外,下面的分析中还忽略制动时车轮边滚边滑的过程,附着系数只取一个定值μ。分别对前后轮接地点取力矩得:

式中:Fz1为地面对前轮的法向反力(N);G为汽车重力(N);m 为汽车质量(kg);L 为汽车轴距(m);a 为汽车质心至前轴中心线的距离(m);b为汽车质心至后轴中心线的距离 (m);hg为汽车质心高度(m);为汽车减速度(m/s2)。

式中:Fφf为前轴车轮附着力 (N);Fφr为后轴车轮附着力(N)。

当 Fμ<Fφ时,Fxb=Fμ;当 Fμ≥Fφ时,Fxb=Fφ。因此制动时前后轴的附着力即为前后轴所需制动力。

当 μ=1,z=1 时,Fφf和 Fφr分别达到最大值 9 514.8 N和3 127.2 N。

要想制动距离短,必须要充分利用地面附着力,因此要求制动器制动力要大于地面附着力。但通过理论分析计算表明,前、后轴制动器提供的制动力均小于前、后轴附着力。因此制动器产生的制动力不足是制动距离偏长的原因。

1.2.3 分析

由公式(2)和(3)可以知道,增大制动器制动力的方法有很多:提高摩擦因数、增大有效作用半径、加大轮缸缸径、减小主缸缸径等。通过与标杆车和竞品车的管路压强对比发现,该车的管路压强较低,可以采用减小主缸缸径的办法来提高管路压强。该车主缸缸径为22.22 mm,理论计算表明,将主缸缸径减小为20.64 mm时,同一踏板力下的管路压强是原状态的1.16倍,此时的前后轴制动力分别为10 076.0 N和3 198.1 N,前后轴所提供的制动力均比所需制动力大,满足要求。

1.3 整改措施及试验验证

1.3.1 调整主缸缸径

轮缸缸径减小会造成制动踏板的行程过长,但由于该车踏板行程较小,仅为44 mm。通过计算分析,将主缸的缸径改小更为合理,当其为20.64 mm时,踏板行程变成51 mm,满足设计要求。因此确定方案是将主缸缸径改为20.64 mm。

1.3.2 样车的试验验证

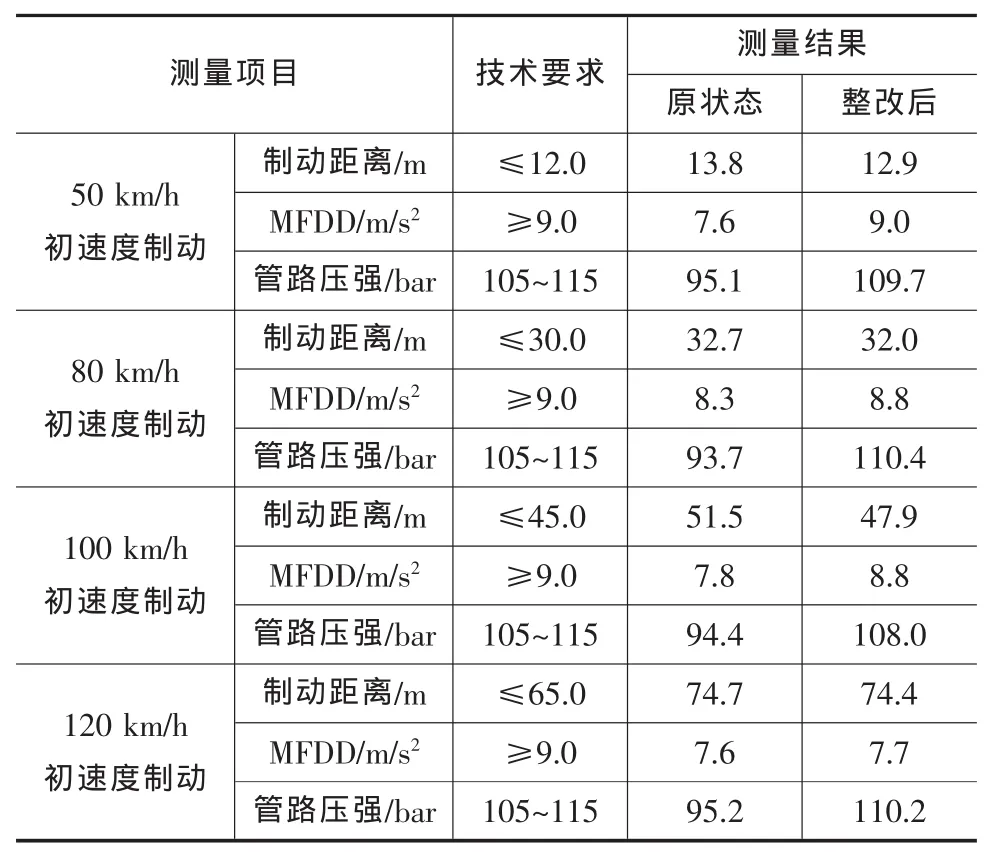

将调整主缸缸径的样车进行制动性能试验,整改前后的制动性能试验数据见表2。

表2 整改前后制动性能数据对比

表中试验数据结果表明,制动管路压强虽然达到了整改要求,整车的制动距离有所下降,但与技术标准要求仍有较大差距。

1.3.3 试验数据分析

制动距离由制动过程的两个阶段决定:制动器起作用阶段和持续制动阶段[1]。图2为该车和标杆车的制动减速度时间历程对比曲线。

从曲线可以看出,两车在制动起作用阶段耗时相同,而在持续制动阶段,该车的制动减速度明显比标杆车小,这点从两车的MFDD也能看出来。在试验时,仍然出现需要很大的踏板力才能触发ABS工作,表明此时的制动器制动力还是不足。

由前面的(2)、(3)公式可知,制动器制动力由制动衬块的压紧力、摩擦因数和有效作用半径决定。其中制动衬块的压紧力和有效作用半径的实测值和理论值相符,制动力不足可能与制动衬块的摩擦因数有关,因为制动衬块的摩擦因数随车速、衬块表面压力和温度的变化而变化,而我们的理论计算值是一个确定值。

为了验证以上分析是否正确,我们将该车的制动衬块进行了台架性能测试,结果如图3。

从图中可以看出,该制动衬块的摩擦系数随压力的升高而降低,尤其是在初速度为120 km/h时,摩擦系数下降趋势很明显,在8 MPa的压强时,摩擦系数已经下降到0.3。实际试验时的管路压强在11 MPa左右,理论计算,在11 MPa的管路压强下,摩擦系数必须不小于0.34才能满足要求。很显然,该制动衬块不能满足要求。

1.3.4 制动衬块的改进及试验验证

结合分析结果,我们要求制动衬块厂家对衬块进行整改,提出要求,在初速度为120 km/h,压强为11MPa时,衬块的摩擦系数不能低于0.35。整改后的制动衬块的台架性能结果如图4。

从图中可以看出,新制动衬块在压强小于4 MPa时,摩擦系数随压强的升高而升高,在压强大于4 MPa时,摩擦系数比较稳定,但新制动衬块对速度比较敏感,其摩擦系数随速度的升高而降低,初速度120 km/h时的摩擦系数比初速度40 km/h时低0.1~0.14,在8 MPa压强下摩擦系数为0.36,满足设计要求。

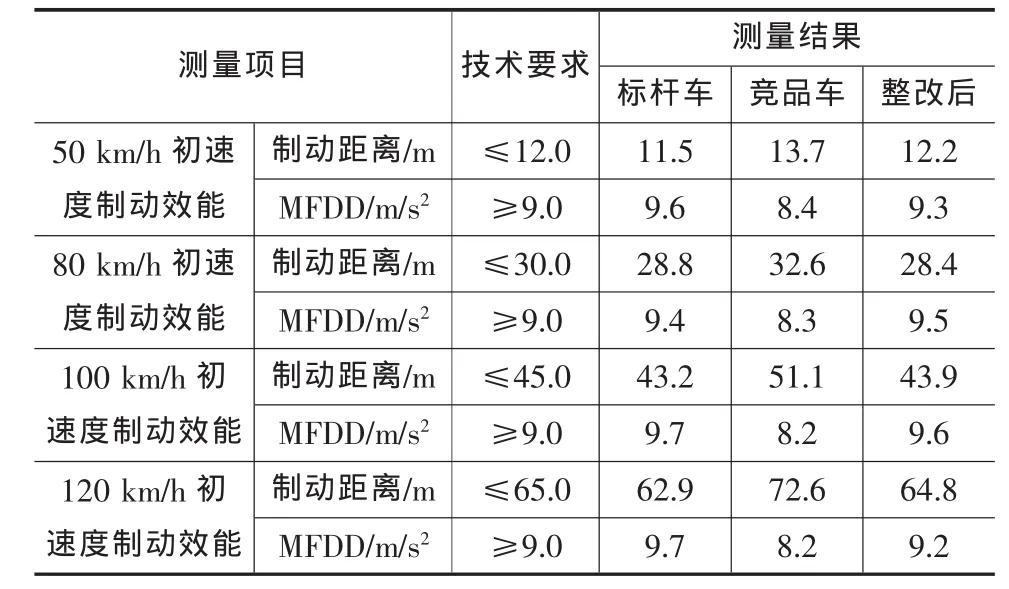

对整改后制动衬块进行样车试验,具体试验数据见表3。

从表中可看出,试验的结果非常理想,该车的制动距离与标杆车相当,比竞品车平均缩短了12.2%,完全满足设计要求。

2 结论

整车制动能力不足的原因有很多,本文通过理论分析和试验相结合的方法,找出了制动系统管路压力偏低和制动衬块性能不佳是导致整车制动距离偏长的主要原因,并提出减小主缸缸径和改善制动衬块性能的两项整改方案。样车经试验验证整改方案可行有效,使整车制动距离偏长的问题得已解决。

表3 整改完成后的数据对比

试验能检验理论分析是否正确,而理论分析能让试验更有针对性。在解决实际问题时,我们必须要查清原因对症下药,制定最有效的措施。本文中应用理论分析和试验验证的思路、方法,为我们今后进行类似的性能提升项目具有一定的借鉴意义和指导作用。

[1]余志生.汽车理论[M].机械工业出版社,2000.

[2]GB 21670-2008,乘用车制动系统技术要求及试验方法[S].