GPS碾压监控系统在土石坝施工质量管理中的应用

杜 关,陈 波,杨 洪

(四川二滩国际工程咨询有限责任公司,四川成都 610072)

1 前 言

毛尔盖水电站大坝采用砾石土直心墙堆石坝,大坝坝底高程1 991.00m,坝顶高程为2 138.00m,坝顶宽12.0m,最大坝高147.00m。为满足下游坝坡深层抗滑稳定,在下游坡脚处设130.0m长的弃渣压重体,上、下游坝坡均采用干砌块石护坡。坝体填筑堆石料745.7万m3,过渡料102万m3,反滤料54.3万m3,心墙砾石土163万 m3,压重体45万m3,合计填筑量约1 110万m3。

在传统土石坝施工中,对碾压质量的施工过程控制,主要凭借监理人或承包人的工程经验,大部分以目测和尺测手段为主,来判断碾压过程中行走速度、行走路线、碾压轨迹、碾压遍数、碾压激振力、摊铺厚度、压实厚度等是否满足设计要求。其间施工和监理人员的个人素质和经验起到了很大作用,一旦现场施工人员或者监理人员经验欠缺,容易导致碾压质量不过关,带来大量的返工,对施工进度、施工成本、施工质量产生不利影响。特别是在大型土石坝施工中,由于场面宽大,施工作业经常是十几个片区同时摊铺、碾压,若采用传统手段,施工人员和监理人员大量在坝面旁站,耗费大量的人力,并且质量控制效果并不理想。

毛尔盖水电站通过使用大坝碾压质量GPS监控系统,取得了非常好的效果,实现了规范化管理,有效降低了施工成本和管理成本。

2 系统的工作原理和特点

2.1 填筑料铺层厚度控制

填筑料铺层厚度控制主要是利用安装在推土机刀片上的激光高程控制系统,通过显示屏指引机械手操控推刀进行铺料平整作业,精度可达2~5cm,能达到每层大面平整,满足设计要求。与传统法相比,在夜间施工时,更凸显这一系统的优越性。

2.2 碾压遍数控制

利用安装在振动碾碾轮上的GPS压实系统实时记录碾压遍数,并能用数字和颜色两种方式将碾压遍数反映在控制显示屏上,不同的遍数以不同的颜色表示,明显直观,可以避免欠压、漏压和超压。

2.3 行走速度控制

选择有行走速度控制档位的振动碾,将档位定在和设计规定的碾压速度上,通过安装GPS压实系统,可以实时记录行走速度,等于是对碾压遍数和行走速度的双向控制。

2.4 振动碾碾压错距控制

对GPS进行功能设定,可以对振动碾实行等宽错距。这种等宽错距在以往的传统错距法中单凭肉眼是无法实现的,可以避免欠压、漏压和超压,特别是用于电站的夜间施工,效果良好。

2.5 振动碾碾压无缝衔接控制

传统条带式进退碾压时,条带间重叠搭接20cm左右。当利用GPS压实系统后,可以做无缝衔接碾压,省去了20cm碾压条带碾压浪费。大坝坝面填筑是分块进行的,先后填筑块间有时往往界限不清,在夜间更甚,交接班时更难于界定,欠压、漏压在所难免。为了保证质量,在肉眼不能准确辨别之处,只能搭接重压,由此造成耗能浪费。GPS压实系统可以记忆并能识别块与块之间的边界,并以色彩显示出边界,指导碾轮做无缝碾压衔接,既避免了欠压、漏压,又减少了能耗。

2.6 对碾压信息进行分析处理

GPS压实系统可以将数据传输给电脑,对碾压遍数记录、行走速度记录、震动频率记录、各点高程记录、碾压过程震动是否打开记录、漏压过压记录等进行分析和处理,形成图例。

图1是截取2009年11月21日毛尔盖水电站大坝堆石区碾压遍数图,其中蓝色部分为碾压8遍,灰色部分为超压部分,彩色部分为漏压部分。碾压详细数据读取界面见图2。

图1 碾压遍数图例

图2 碾压详细数据读取界面

GPS碾压监控系统不仅能实时、全程记录碾压过程,还能记忆和备份。在碾压过程中或碾压过程后任何时间都可以查找出坝面某一区、某一层、某一点位碾压的遍数、行驶速度、碾压层的沉陷变化和间接压实密度,为质量监督和大坝安全评价提供条件和依据。

3 监理工作程序和工作内容

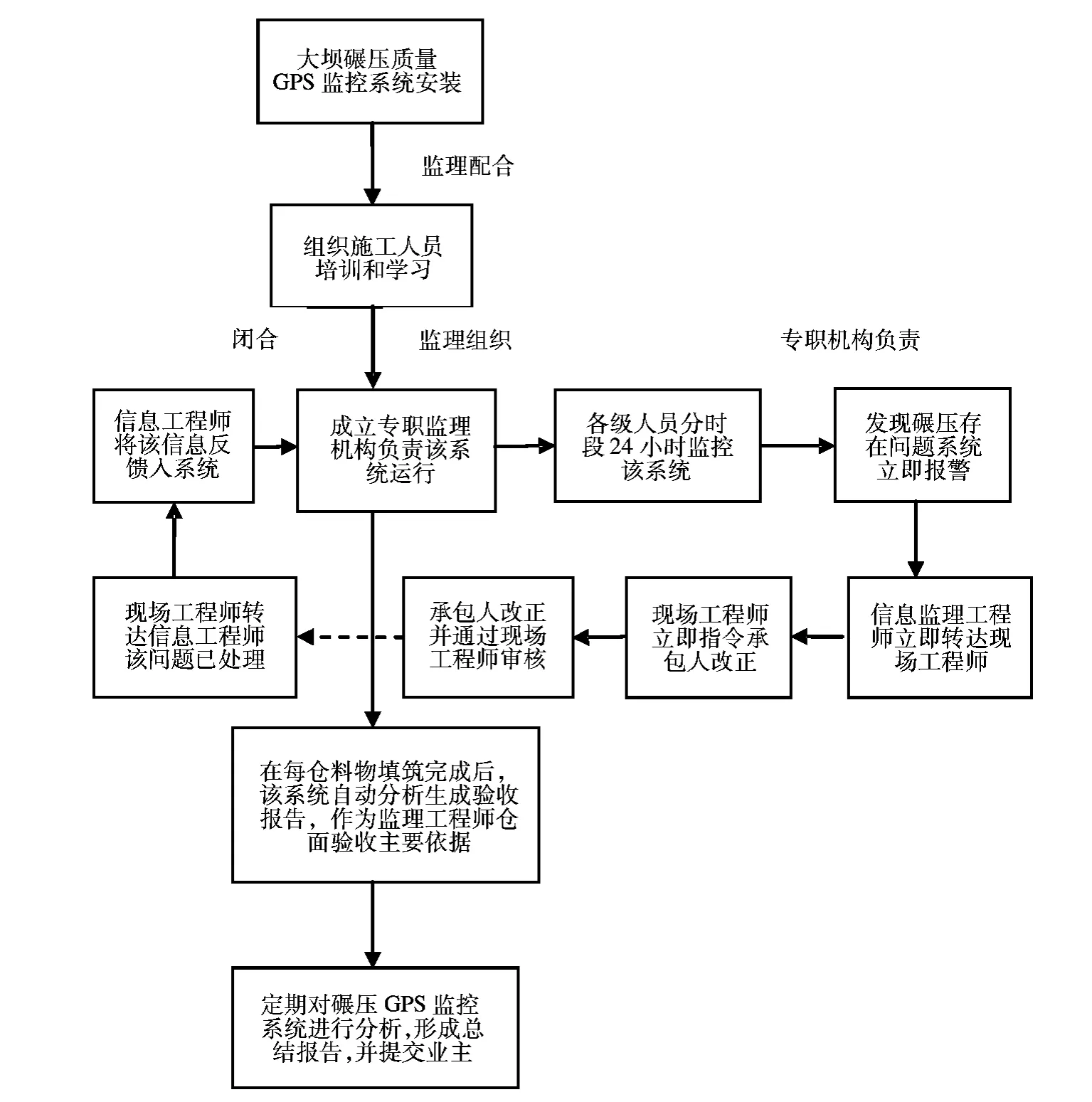

由于实施GPS碾压监控系统的土石坝相对较少,监理工程师如何使用该系统、在该系统的运行过程中需要做哪些工作还是较新的课题。该系统在毛尔盖水电站土石坝填筑运用中的监理工作程序见图3。

图3 GPS碾压监控系统监理工作流程

4 应用效果

毛尔盖水电站于2011年3月20日开始蓄水,蓄水至今大坝的各项监测数据正常,满足设计、规范要求。通过总结,GPS碾压监控系统应用在毛尔盖水电站大坝填筑,主要取得了以下效果:

(1)砾石土料、堆石料填筑监控达到了国外倡导的“以控制压实参数为主、坑检干密度为辅”的要求。经对填筑完成后的砾石土铺料厚度统计,厚度控制在30~35cm之间,压实效果较好;堆石料铺料厚度控制在80cm左右。以上两种坝料的各种指标均满足设计要求。

(2)在施工成本上,经承包人分析统计,推土机、振动碾作业台班分别减少10%和5%,坝面质检人员、测量人员、施工管理人员减少10%,大坝填筑成本降低。

(3)GPS碾压监控系统可保存填筑过程中的参数、数据,可以实时检查和事后追朔、评估,整个大坝填筑过程变得透明,为大坝的质量验收与评价奠定了基础。

(4)GPS碾压监控系统的严密性、规范化及系统化控制使大坝填筑质量得到提高,避免了因欠压、漏压或超厚铺填、行驶速度不规范、激振力不足而导致的质量偏差。