混联式混合动力系统多能源综合控制策略

王伟达,项昌乐,刘 辉,马 越,韩立金

(北京理工大学机械与车辆学院车辆传动国家重点实验室,100081北京,wangwd0430@163.com)

近十多年来,科研人员非常关注新型节能环保汽车的研究与开发,在电池技术没有取得重大突破的情况下,以成熟技术为基础开发的油电混合动力汽车得到日益广泛的研究与应用[1-2].混合动力系统包括串联、并联、混联等多种型式.混联式综合了串联式与并联式,发动机功率通过机械功率流与电功率流共同传递,兼具这两类系统的优点.虽然结构与控制复杂,成本较高,但随着控制技术与制造技术的发展,一些现代混合动力电动汽车更倾向于选择这种结构[3].对于整备质量大、驱动需求功率与转矩要求高的重型车辆,混联式方案更是实现电驱动的首选.多能源综合控制策略作为混合动力系统的关键技术之一,成为研究的热点领域[4-9].深入研究混合动力系统关键技术问题,促进其实用化与产业化,对缩小我国与世界先进汽车工业水平差距具有重要意义.

本文在研究混联式混合动力系统结构基础上,针对混合动力系统能量管理与控制及动态过程协调控制与控制品质要求,设计基于分层结构的多能源综合控制策略,开发综合控制器ECU软硬件并进行典型工况下的硬件在环仿真测试.

1 混联式混合动力系统结构

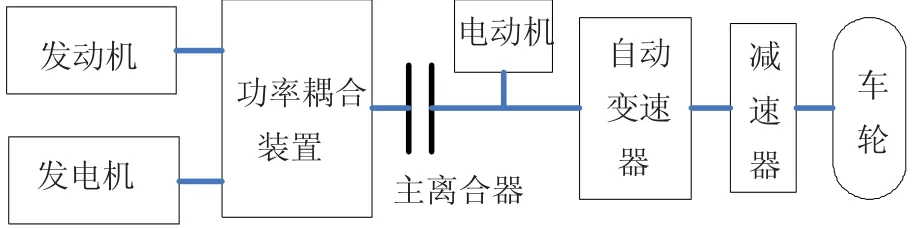

本文研究的混合动力系统是一种混联式结构,系统由发动机、电动机、发电机、功率耦合装置、自动变速器和减速器等部件组成,以满足重型车辆驱动大功率与大转矩等需求.系统机械结构如图1所示.

图1 混联混合动力系统机械结构图

发动机功率经过功率耦合装置进行分流,一路传递给发电机进行发电,一路向后传递经过主离合器后和电动机输出功率汇合;经过自动变速器和减速器后驱动车轮运转.功率耦合装置实现功率的分流与汇流.由于牵引车、越野车等重型车辆需求扭矩较大,所以系统还包括一个三挡机械式自动变速器.主离合器不结合时,可由电动机实现车辆的纯电驱动.发电机可作为启动电机使用,用来启动发动机.

混合动力控制系统包括多能源综合控制器、发动机控制器、发电机控制器、电动机控制器、电池管理单元等.综合控制器通过CAN总线和其他ECU通信实现信息采集与控制信号传递.功率耦合装置的操作元件(离合器与制动器等)由综合控制器的驱动电路进行控制.

2 多能源综合控制策略

2.1 综合控制策略结构

混联式混合动力系统包括多个控制子系统,各子系统协调配合工作,才能实现混合动力系统功能与经济性、动力性等指标.如何实现多能源的能量管理与各子系统控制是综合控制器的主要任务,在控制模式切换与换挡过程中控制各相关部件协调工作对系统控制品质有重大影响,也是能量管理逻辑实现的前提,这个功能也由综合控制器实现.

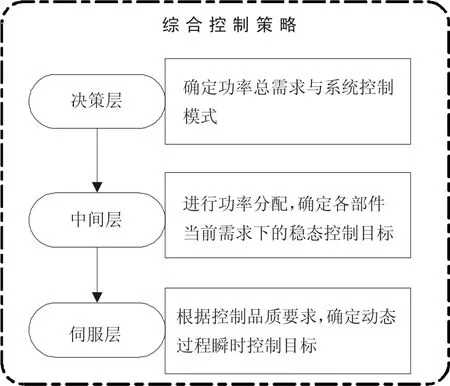

鉴于综合控制器功能的复杂性与多样性,为保证综合控制策略逻辑明晰、运行高效,本文采用分层结构设计了综合控制策略,如图2所示.

图2 综合控制策略分层结构图

决策层也可称为系统层,根据油门(或制动)踏板位置、换挡手柄信号及其他相关信息判断驾驶员意图,确定驱动(或制动)功率总需求,按照控制模式设定与切换策略决定驾驶员需求的混合动力系统控制模式.

中间层根据相关信息将总需求功率在各功率部件间进行功率分配,确定各部件预期的工作状态.此工作状态指在当前总功率需求下预期的稳定状态,即稳态控制目标.

伺服层也可称为部件层,根据各部件(或操作元件)的稳态控制目标和系统控制品质要求,按照一定逻辑设计到达稳态目标的动态过程,计算当前采样时刻的瞬时控制目标.然后将控制指令通过CAN总线或驱动电路发送给相应部件.

2.2 系统控制模式确定

一般混合动力控制策略中,将系统工作模式划分为纯电动、发动机单独驱动、发动机驱动并发电、发动机电动机混合驱动、制动等,实际混合动力系统也确实工作在这些模式下.但考虑到使确定逻辑更加清晰简明,在本文中的系统决策层将系统控制模式进行了简化.在决策层,系统控制模式划分为纯电动、发动机启动、混合驱动、制动、倒车、停车充电等几种简单模式,不对发动机工作时电动机、发电机的具体工作状态进行区分.在中间层确定部件稳态控制目标时,才根据计算结果对部件模式进行准确的界定,例如电动机需求转矩目标值的正、负、零,决定了系统是工作在发动机电动机混合驱动、发动机驱动并发电还是发动机单独驱动模式.本文中系统控制模式相当于是由综合控制策略的决策层与中间层共同完成的,这样做简化了系统控制模式确定规则与综合控制逻辑.系统控制模式确定逻辑为:

1)根据换挡手柄信号,确定系统需要工作在制动、倒车还是正常驱动模式.如果为制动或倒车,下一步即进入相关的控制逻辑模块.

2)如果为正常驱动模式,则首先根据油门踏板信号确定驱动功率总需求.然后根据需求功率值、车速、电池荷电状态(SOC)值等确定系统需要工作在纯电动模式还是需要发动机参与.如果需要发动机参与,再根据发动机的起停状态确定系统是发动机启动模式还是混合驱动模式.

3)如果发动机未启动,通过发电机将之启动,然后进入混合驱动模式.

4)如果驱动需求功率为零,且驾驶员按下了停车充电按钮,则根据SOC状态进入停车充电模式.

系统总功率需求由驾驶员踩下油门或制动踏板的程度决定.为了避免混合动力系统对踏板行程的功率响应过于敏感,本文采用“抛物线模型”描述需求功率与踏板行程的关系:

其中:Pn为需求功率;A为混合动力系统额定功率(或最大制动功率);x为踏板行程,以占总行程的百分比表示.

2.3 能量分配算法

在制动工况,综合控制策略根据制动功率需求,将功率在电机功率与机械功率之间分配,一般原则为:在低制动强度下,优先采用电机制动,进行制动能量回收;在中高制动强度时,采用机电并联制动,电机进行制动助力.

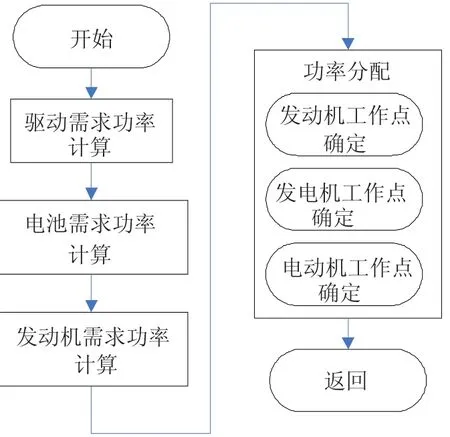

在驱动工况,以提高燃油经济性为主要目标的能量分配算法流程如图3所示.

图3 能量分配算法流程图

能量分配算法首先根据电池状态确定电池需求功率.如果电池SOC偏低,则需要发动机对其进行充电;如果电池SOC较高,则电池功率用来调节发动机的工作点.根据发动机工作点的优劣确定车辆由发动机单独驱动还是需要利用电池功率.由驱动需求功率和电池功率共同决定发动机需求功率.

确定发动机需求功率后发动机工作点根据发动机最优工作曲线进行查表得到,发动机最优工作曲线根据发动机万有特性中的最低燃油消耗区域确定.

确定发动机工作点后,根据功率耦合机构约束关系与驱动功率需求,即可确定发电机与电动机的工作点.

2.4 动态过程协调控制

本文研究的动态过程包括两种:一种为控制模式或挡位切换过程;另一种为总需求功率变化、控制模式或挡位切换等导致的部件目标转速或转矩的较大幅度变化过程.通过按照一定逻辑设计到达稳态目标的动态过程,在保证调节速度的前提下,减小转速或转矩突变,从而减小变化过程冲击,保护系统部件.动态过程协调控制算法包括:主离合器接合调速算法、换挡调速算法及各部件转速/转矩变化速率限制算法.主要算法分述如下.

1)主离合器接合调速算法[10]:在纯电动向混合驱动模式切换过程中,最重要的动作即为主离合器接合调速算法.由系统结构可知,发动机与发电机位于主离合器输入端,电动机位于主离合器输出端.电动机此时正单独驱动车辆,转速与当前车速成比例.所以,接合前必须先调节发动机与发电机转速,它们的转速在主离合器输入端耦合后转速与电动机小于门限值,才能发出主离合器供油控制电磁阀的操作指令.发动机目标转速即为能量分配算法给出的工作转速,发电机转速根据功率耦合机构的转速约束关系计算得出.

2)换挡调速算法[11]:本文研究的混合动力系统换挡通过操作离合器或制动器等元件实现.操作元件接合前需要调节主、被动端的转速以减小冲击.对于制动器,被动端转速为零,对于离合器,被动端转速是车速的函数.操作元件主动端的转速由电动机决定,调速的目标值为使主、被动端转速差小于门限值.

3)各部件转速/转矩变化速率限制算法:为避免部件转速/转矩变化过快对部件本身或系统其他部分的损害,设计了变化速率限制算法.根据冲击度计算结果与相关因素影响出发,标定各部件转速/转矩变化速率系数.实际过程根据变化速率系数设定瞬时目标值,直至达到功率分配算法给定的稳态目标值.

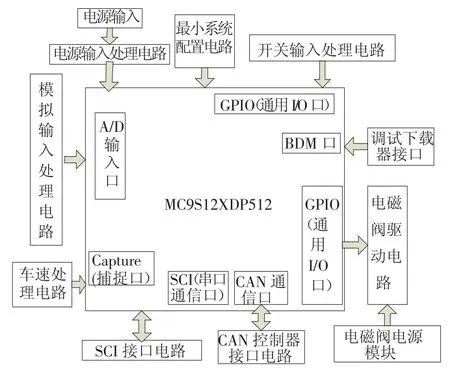

2.5 控制器设计

针对基于电池SOC保持的能量管理策略,设计开发了混合动力系统综合控制器ECU软硬件.综合控制器硬件功能包括:模拟信号、车速脉冲信号、开关信号采集与处理,控制软件存储与运行,系统换挡与模式切换操作元件液压电磁阀驱动,与系统其他ECU的CAN总线通讯,以及与上位机通讯等.硬件结构如图4所示.

图4 综合控制器硬件结构

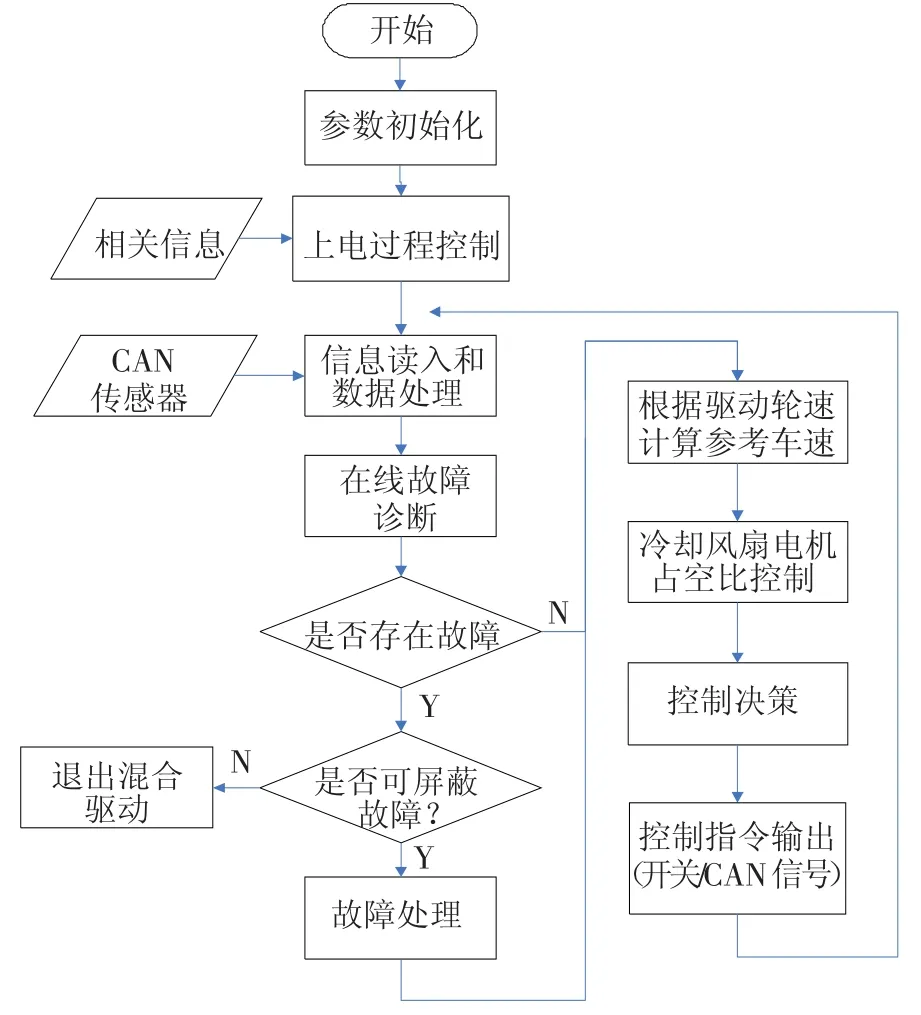

ECU软件主要包括:系统参数初始化模块,上电过程控制模块,信息读入与处理模块,在线故障诊断模块,故障处理模块,参考车速计算模块,冷却风扇电机控制模块,控制决策模块,控制指令输出模块等.控制软件程序总体流程如图5所示.

图5 软件程序总体流程图

3 ECU硬件在环仿真

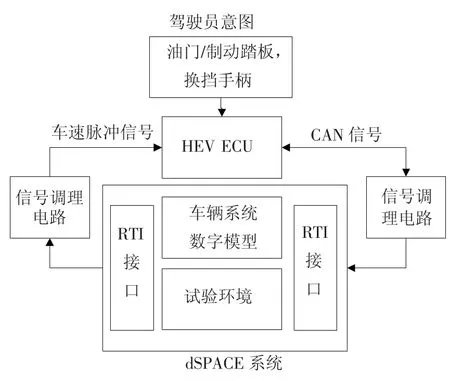

HILS系统由综合控制器 ECU、dSPACE系统、信号接口电路、车辆系统数字模型、加速与制动踏板组成[7],其结构如图6所示.

图6 HILS系统原理图

图6中,实际的控制器ECU被嵌入HILS系统中,车辆系统与试验环境等Simulink模型被转换成C语言代码后下到dSPACE板卡中运行.dSPACE系统通过它具有的实时仿真接口(RTI)模块与ECU进行信息传递,信息形式为车速脉冲信号与CAN信号.

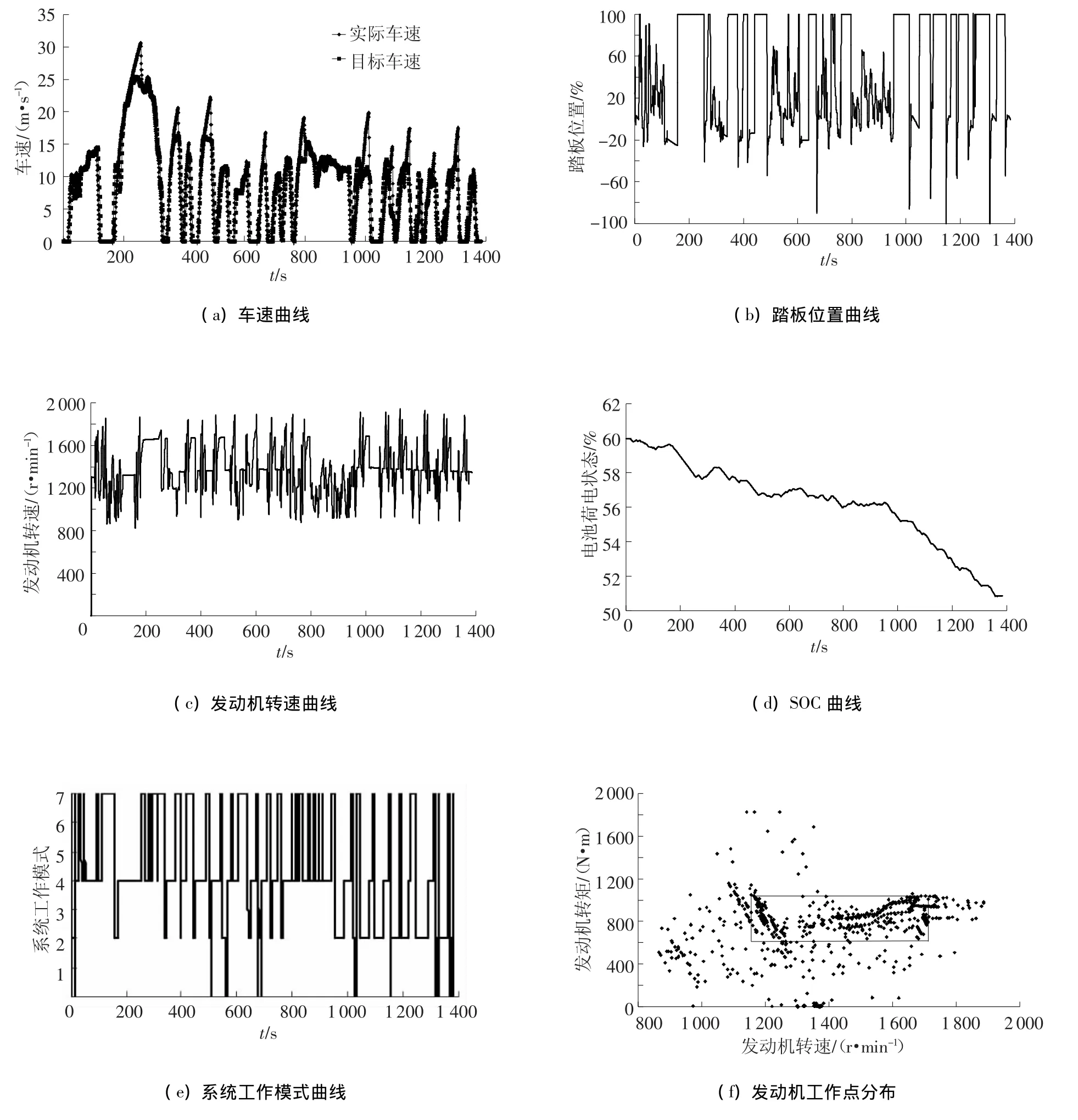

在设计的混合动力HILS平台上对开发的整车综合控制器ECU进行了典型工况的在线测试.测试工况包括驾驶循环工况与某极限工况(反复急加速急减速),测试结果如图7~8所示.其中,油门/制动踏板位置进行了归一化处理,范围为[-100%,+100%];正值表示油门踏板位置,负值代表制动踏板位置.系统工作模式编号:0表示停车模式;2表示纯电动模式;3表示发动机启动模式;4表示混合驱动模式;7表示制动模式.挡位编号:0表示空挡;1表示Ⅰ挡;2表示Ⅱ挡:3表示Ⅲ挡.

3.1 驾驶循环工况仿真

如图7所示,采用平均车速较高、频繁加速减速且加速度较大的UDDS(美国市区驾驶循环)工况对设计的综合控制策略进行了更全面、更高要求的测试.从车速曲线看(图7a),除车辆由加速转换为减速等转折点因为驾驶员操作踏板响应的滞后导致实际车速出现超调或滞后外,大部分时刻实际车速都和目标车速吻合很好.这表明,研究的混合动力系统实现了动力性指标,满足车辆驱动与制动的需要.发动机主要工作在转速为1 100~1 700 r/min、转矩为700~1 100 N·m的经济工作区域,提高了系统的燃油经济性,如图7(c)、(f)所示.在循环工况的前期,电池SOC基本保持平衡,由于后期车辆加速度很大,有较多的大油门开度工况(如图7(b)所示),所以SOC出现较大幅度下降,如图7(d)所示.系统控制模式反复在纯电动、混合驱动、制动及短时停车等模式间切换,验证了综合控制策略控制功能的有效性,如图7(e)所示.

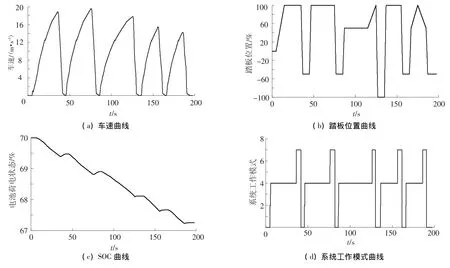

3.2 极限工况仿真

图8所示为某种假想的极限行驶工况,车辆反复进行急加速和紧急制动.车速、SOC和工作模式变化曲线表明综合控制器较好地实现了在此极限工况下的控制作用.在实际车辆系统中,这样的操作可能会对车辆部件造成严重的损坏或严重影响使用寿命;特定条件下,还可能发生危险.但此种工况下,需要混合动力综合控制器频繁在启动、纯电动、混合驱动、制动、停车等工作模式之间切换,这对于考核控制功能具有重要参考意义.此工况仿真充分体现了HILS的优势,即可以方便地在室内模拟各种控制系统测试工况,尤其是某些具有危险性、或非常难以实现甚至不可能实现但却具有特殊参考价值的试验工况.

图7 某种极限工况测试结果

图8 某种极限工况测试结果

4 结论

1)设计的混联式混合动力系统多能源综合控制策略实现了混合动力车辆的能量管理与控制,发动机工作点得到优化配置,提高了燃油经济性.控制策略的分层结构设计方法,使控制逻辑更为简明、清晰,同时兼顾了功率流的优化配置与动态过程的品质控制.

2)混合动力系统典型工况测试体现了硬件在环仿真方法进行ECU调整与验证的优势.极限工况测试使ECU中的控制策略得到更为充分、全面的测试,验证了控制策略在复杂工况下的控制性能.

3)由于道路试验工况更为复杂多变,硬件在环仿真所用车辆模型是实际系统典型性质的抽象与简化,所以针对具体车型的实车标定与验证是应用所设计的ECU必不可少的步骤.

[1]MILLER J M.Hybrid electric vehicle propulsion system architectures of the e-CVT type[J].IEEE Transactions on Power Electronics,2006,21(3):756-767.

[2]TATE E D,HARPSTER M O,SAVAGIAN P J.The electrification of the automobile:from conventional hybrid,to plug-in hybrid,to extended-range electric vehicles[C]//SAE World Congress & Exhibition.[S.l.]:SAE Technical Paper,2008:2008 -01 -0458.

[3]陈清泉,孙逢春,祝嘉光.现代电动汽车技术[M].北京:北京理工大学出版社,2002.

[4]LIU Jinming,PENG H.Modeling and control of a power-split hybrid vehicle[J].IEEE Transactions on Control Systems Technology,2008,16(6):1242-1251.

[5]DELPRAT S,LAUBER J,GUERRA T,et al.Control of parallel hybrid powertrain:optimal control[J].IEEE Transactions on Vehicular Technology,2003,53(3):872-881.

[6]罗禹贡,杨殿阁,李孟海,等.并联式混合动力汽车(PHEV)动态协调控制方法硬件在环仿真[J].机械工程学报,2008,44(5):80-85.

[7]HU Jibin,YUAN Shihua,GUO Xiaolin.Dynamic characters on the dual-power state of flow in hydro-mechanical transmission[C]//Proceedings of the 2007 IEEE International Conference on Mechanics and Automation.Harbin:IEEE,2007:890-894.

[8]GAO Y,EHSAN M.A torque and speed coupling hybrid drivetrain:architecture,control and simulation[J].IEEE Transaction on Power Electronic,2006,21(3):741-748.

[9]FILIPI Z,LOUCA L,DARAN B,et al.Combined optimization of design and power management of the hydraulic hybrid propulsion system for the 6×6 medium truck[J].International Journal of Heavy Vehicle Systems,2004,11(3/4):372-402.

[10]席军强,刘富庆,余建华,等.气压驱动式自动离合器控制技术研究[J].哈尔滨工业大学学报,2009,41(1):122-125.

[11]王伟达,李宏才,项昌乐,等.重型混合驱动车辆换挡过程主动调速控制技术[J].农业机械学报,2010,41(8):1-6.