600 MW火电机组汽轮机TSI振动逻辑改造

陶 震,柏 杨,汪杰斌,穆 斌

(1.国投宣城发电有限责任公司,安徽 宣城 242052;2.中电国际(芜湖)发电有限责任公司,安徽 芜湖 241009)

某发电公司1号机组为哈尔滨汽轮机厂生产的CLN600—24.2/566/566型超临界参数、一次中间再热、单轴、三缸、四排气反动式双背压凝汽式汽轮机。高中压部分采用三菱公司技术,低压缸采用哈汽厂自主开发的新一代超临界600 MW汽轮机技术。然而,机组的热工逻辑和热工保护信号的取信方式和配置还不完善,特别是汽轮机TSI系统的振动逻辑,因其单点信号的不可靠性,导致运行机组跳闸情况时有发生。

1 TSI结构

1号机组配套使用德国epro提供的MMS6000系列保护测量监测装置,由主机和就地设备组成。

(1) 主机包括:转速、健相模块MMS6312,轴向位移模块MMS6210,偏心模块MMS6220,高压相对膨胀模块MMS6210,低压相对膨胀模块MMS6410,轴振模块MMS6110,瓦振模块MMS6120,热膨胀模块MMS6410,总线班框架MV600,组态软件MMS6910,通讯模块MMS6823和电源模块QUINT PS。

(2) 就地设备包括:速度传感器、电涡流传感器(探头)、延伸电缆和前置器。

2 TSI功能

通过监测模件测量汽轮机运行时的相应参数,当被测参数达到设定的报警值或危险值时,模件相应的报警指示灯亮,相应的报警或危险继电器动作,以达到保护转动机械安全运行的目的。此外,模件还输出模拟量信号到DCS,通过振动数据采集系统分析汽轮机的运行状态和振动原因。

3 TSI电涡流传感器工作原理

TSI电涡流传感器用于静态和动态位移量的非接触式测量,通过传感器端部线圈与被测物体(导电体)的间隙变化来测量物体振动的相对位移和静态位移,与被测物不发生直接的机械接触,具有很宽的使用频率范围(0~10 Hz)。

电涡流传感器的工作原理如下。在传感器的端部有一线圈,通以频率较高(一般为1~2 MHz)的交变电压,如图1所示。当线圈平面靠近某一导体面时,由于线圈磁通链穿过导体,使导体的表面层感应出一涡流ie,而ie所形成的磁通链又穿过原线圈,这样原线圈与涡流“线圈”形成有一定耦合的互感,最终原线圈反馈一等效电感。而耦合系数的大小又与二者间的距离及导体的材料有关。当材料一定时,耦合系数与距离d有关,d增加时,耦合减弱,等效电感增加。因此,可通过测定等效电感的变化来间接测定d的变化。

4 TSI系统故障原因分析与处理

4.1 TSI测量部分、机柜接地不规范引起的跳机

(1) 火电机组汽轮机振动逻辑在出厂时大多设计为单点跳闸。在机组运行或停机期间,振动测量信号常有突变(相对振动)现象,其原因多为传感器与延伸电缆接头接触不良、绝缘没有处理好等。若将汽轮机振动逻辑设计为单点跳闸,易导致跳机。

图1 电涡流传感器工作原理

(2) TSI系统中的每个电涡流传感器对应1根延伸电缆和1个前置器,三者构成测量整体,如图2所示。TSI系统有相应的阻抗和特性曲线,一旦测量系统的曲线发生变化,会引起信号异常。传感器头部有1个线圈,当前置器中高频振动电流通过延伸电缆输入该线圈时,会产生1个轴向磁场。当被测金属体靠近此磁场时,会切割磁力线产生电涡流,该电涡流的大小随传感器与被测体表面的距离大小而变化,并经过延伸电缆送至前置器检波、放大,转化成电压信号,即间隙电压。当有外部磁场影响该线圈时,振动间隙电压就会产生异常变化,引起汽轮机振动测量信号异常,造成跳机。

图2 同一轴承使用2套振动监测设备

(3) 振动传感器延伸电缆接头与前置器因检修后紧固程度不够、机组长时间运行及气候变化,可造成振动传感器与延伸电缆接头处出现氧化等,会导致汽轮机振动测量信号发生波动,这常发生在电涡流传感器中。此外,在检修安装时,电涡流传感器的接头容易夹杂杂质或油污,使振动传感器的电阻值发生变化,从而改变测量系统的特性,引起振动信号波动。

(4) 测量回路中信号电缆的老化将造成测量信号的波动。传感器的电缆应远离高温区域。将电缆穿入金属蛇形软管,可避免电缆高温对测量信号稳定性的影响,同时也可避免因轻微踩踏造成电缆破损引起的测量信号波动。

(5) 振动电缆接地必须正确、可靠。要求每套振动信号采用1根信号电缆,且振动信号电缆的屏蔽层在就地接线端应绝缘浮空,接入机柜的振动信号电缆应将屏蔽线接入TSI机柜接地母排上。

4.2 TSI振动安全可靠性技术要求

(1) 汽轮机TSI系统应采用双路冗余电源供电,并配置2块电源模块,以实现该电源装置无隙切换。确保在失去任一路电源时,MMS6000系统均不需要初始化。初始化时,所有TSI信号输出将达到最大值。

(2) 由于MMS6000系列电涡流传感器与延伸电缆的中间接头(为插拔件)存在设计缺陷,应逐步将汽轮机TSI系统原带有中间接头的振动传感器及延伸电缆更换为没有中间接头的振动传感器,避免因振动传感器中间接头接触不良、绝缘性能不好而引起的振动信号异常。

4.3 保护逻辑优化

(1) 汽轮机振动信号跳闸继电器采用2路(逻辑相“或”)输出,当任一继电器动作时,接点闭合,输出跳闸信号,防止保护拒动。

(2) 由于现场环境的影响,测量汽轮机的瓦振易受到外界信号干扰,造成测量信号失真。瓦振与相对振动的矢量和称为汽轮机绝对振动,建议不使用汽轮机绝对振动作为跳闸输出,只将汽轮机瓦振信号作为DCS显示及报警使用。单独使用汽轮机的相对振动信号作为跳闸输出更加可靠。

(3) 大多数汽轮机在出厂设计时将TSI相对振动设计为单点跳闸,应将TSI相对振动改为“任一轴承相对振动X方向达到报警值与Y方向危险值”或“任一轴承相对振动X方向达到危险值与Y方向报警值”的跳闸逻辑比较合适。

5 TSI振动逻辑修改

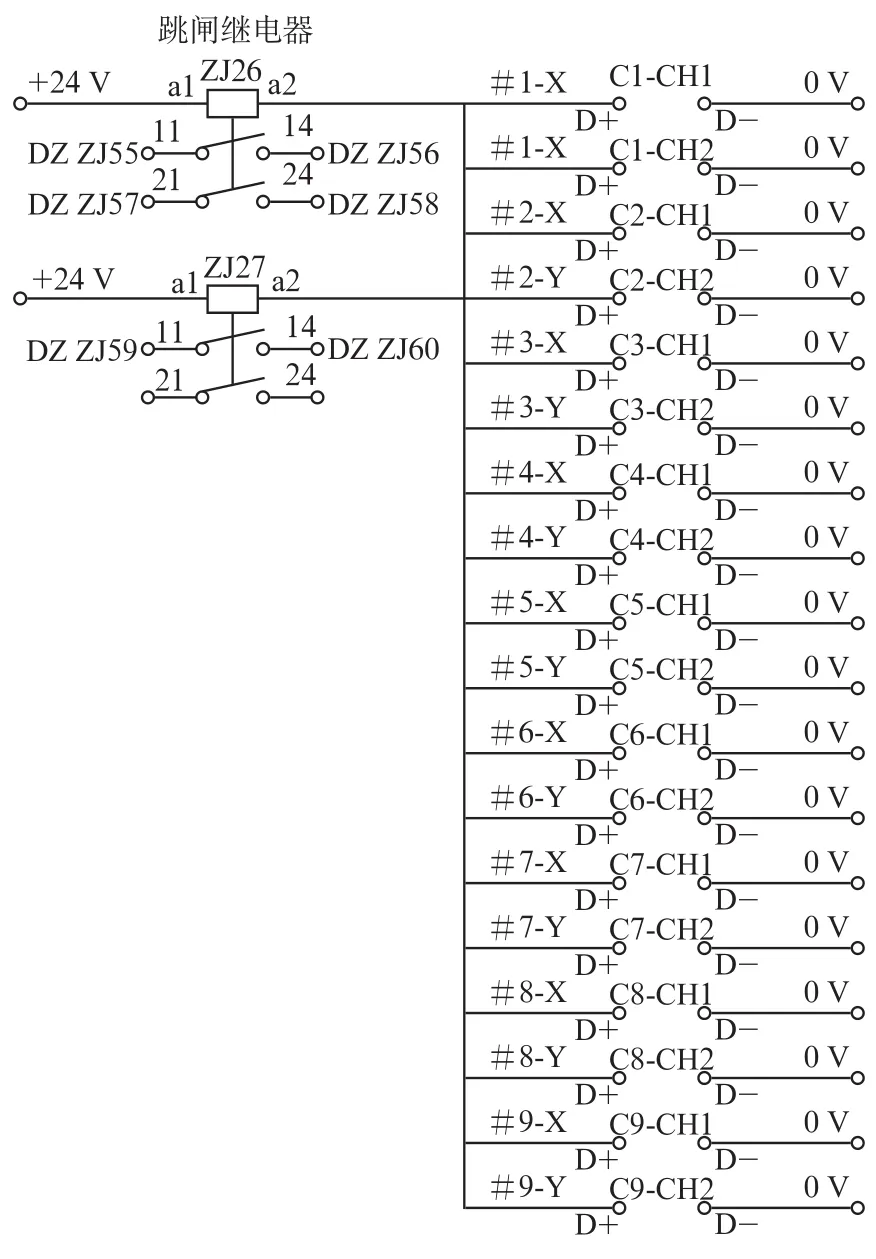

(1) 汽轮机振动原跳闸逻辑如图3所示。汽轮机1~9号瓦X、Y方向共计18套振动跳机信号接点。首先将就地采集的电信号送至主机卡件,再由模块判断该信号是否达到跳机值。当任一点信号达到跳机值,继电器ZJ26、ZJ27动作并输出3副干接点,其中继电器ZJ26、ZJ27各输出1副接点送至ETS跳闸,另1副接点送至DSC报警使用。

图3 汽轮机振动跳闸逻辑(初始设计)

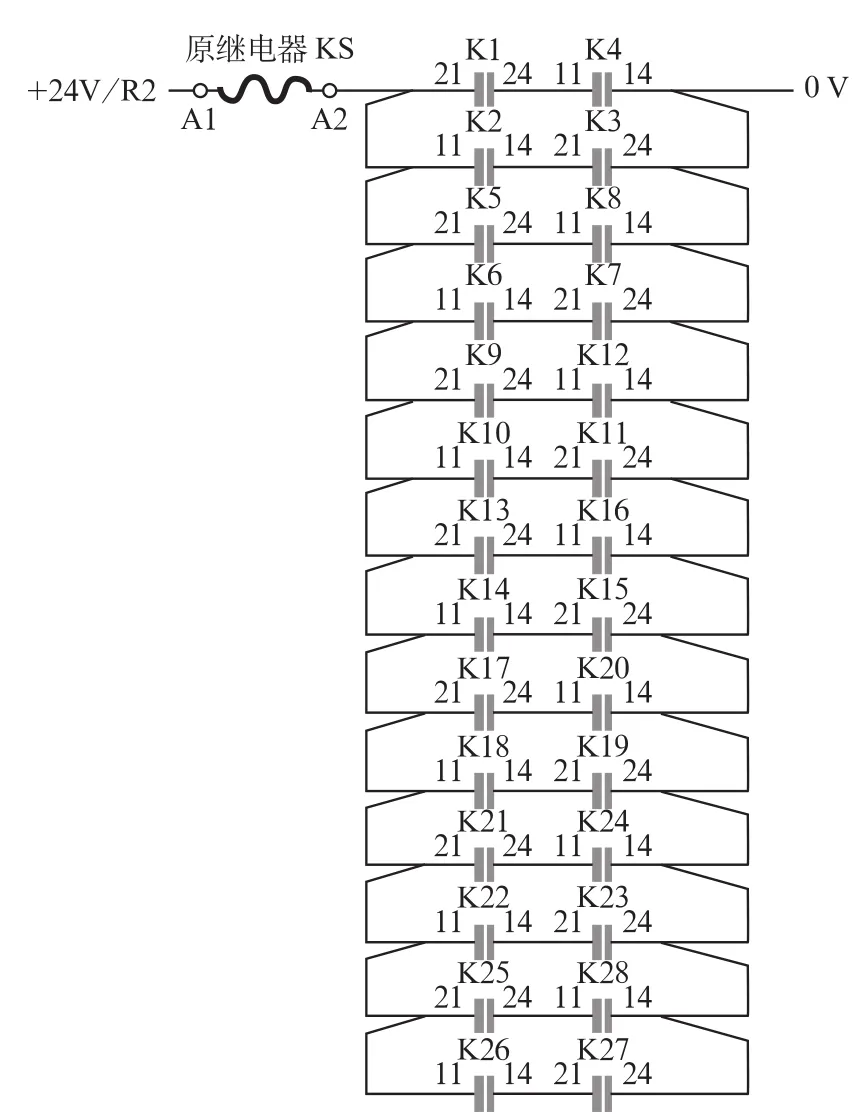

(2) 改造后的汽轮机振动跳闸逻辑如图4所示。汽轮机每个轴承X、Y方向振动信号通过模块输出至报警继电器和危险继电器,每个继电器输出2副接点。再通过硬接线将每个瓦的轴承振动报警值与危险值相“与”,即任一轴承相对振动“X方向达到报警值与Y方向危险值”相“与”或“X方向达到危险值与Y方向报警值”相“与”。

6 TSI运行维护

(1)现场应贴警示牌:严禁磁性物体靠近传感器,严禁在靠近传感器区域使用对讲机或手机。

(2) TSI系统在大修期间时,应将成套设备送至具有检验资格证的检定单位进行系统测试、检验,并出具合格的检验报告。运行期间,应定期检查振动等信号的历史趋势,若发生信号异常波动现象,应引起相关部门高度重视,立即开票检查处理,如检查振动传感器接头是否松动,绝缘是否正常,杂质是否清除干净等。

(3) 在机组启动前,应进行汽轮机TSI振动静态试验,对每套保护信号逐一确认。

(4) 在安装汽轮机TSI振动传感器时,做好安装调试记录,明确记录每个传感器的安装间隙电压。

图4 汽轮机振动跳闸逻辑(改造后)

7 结束语

根据目前大型机组振动监测运行情况,大多数汽轮机在出厂后,已将振动逻辑修改为X、Y方向报警与危险值触发ETS。本着“既要防止拒动,也要防止误动”的原则,避免机组在实际运行中发生环境等因素而引起的误动,保证TSI系统的可靠运行。通过设计合理的逻辑电路,及时对其进行检修和维护,使该发电公司取得了一定的成效,确保了安全生产。