迷宫密封结构与动力学参数影响因素

马文生,陈照波,焦映厚,丁竹生,R.G.Kirk

(1.哈尔滨工业大学机电工程学院,150001哈尔滨;2.中国航天科技集团公司第一研究院第七O二研究所,100076北京;3.弗吉尼亚理工大学转子动力学实验室,24061美国)

近年来,高速旋转机械向着高转速、大功率、柔性转子方向发展,机械性能不断提高,其中密封工质参数也在不断提高,高参数的应用必然对旋转流体机械的可靠性和稳定性提出了更高的要求.密封中流体激振力在参数达到某一数值以后,随着密封结构的变化,流体激振对整个密封系统影响会逐渐变大,产生强烈振动并导致机组失稳[1].随着汽轮机负荷、蒸汽等参数的增大会在高压转子产生极大气流力,频频发生气流激振问题,严重影响正常生产.

近些年来,国内外很多学者对密封动力系数进行了理论和试验研究.Texas A&M University的Childs教授[2]通过实验发现了密封齿安装在静子上比安装在转子上更为稳定.Bently公司的Muszynska[3]提出一种反施流措施,即在迷宫密封腔体内导入一股与原汽流旋转方向相反的汽流,用于抵消腔内螺旋形的流动形态,此方法有一定效果,但成本过高,设计难度也较大.Virginia Tech的R.G Kirk教授[4-6]采用流体动力学软件CFXTASCflow求解泄漏量、密封内压力分布以及流体作用在转子中的密封力,并且分析了齿的结构参数、转子转速等因素对迷宫密封-转子系统内流场和气动力等效动特性系数的影响.上海交通大学的王炜哲[7]采用摄动法和单控制体模型对迷宫密封-转子系统进行动力学建模,计算出密封力等效特性系数.哈尔滨工业大学的叶建槐和刘占生[8-9]对高低齿迷宫密封周向压力的分布特点及流体激振力与转速、密封结构参数、介质参数、入口预旋之间的关系进行了研究,并构造了高低齿迷宫密封的泄漏量计算公式.

本文研究典型的平齿迷宫密封,建立了转子-密封系统动力学模型.并通过商业CFD软件计算泄漏量对不同密封间隙、密封结构、压差下泄漏特性进行研究,得出了密封间隙、密封结构、压差对泄漏量的影响规律,实验对比验证了本文方法的正确性.采用数值方法对密封的动力学特性系数的影响因素进行研究,得到了转速、入口预旋比、密封间隙、压差对密封转子的动力学系数的影响规律.

1 迷宫密封-转子动力学系统建模

应用短轴承理论[1],描述系统大涡动状态下具有的非线性特点,考虑了密封中的周向速度,当转子在迷宫密封中心位置做小位移运动时,短密封动力系统的密封力为

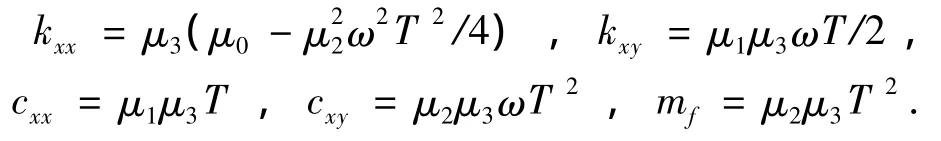

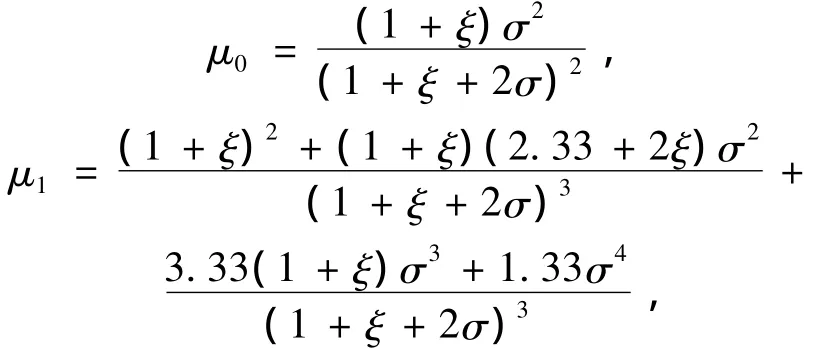

动力学参数:

其中:

2 迷宫密封流场特性分析

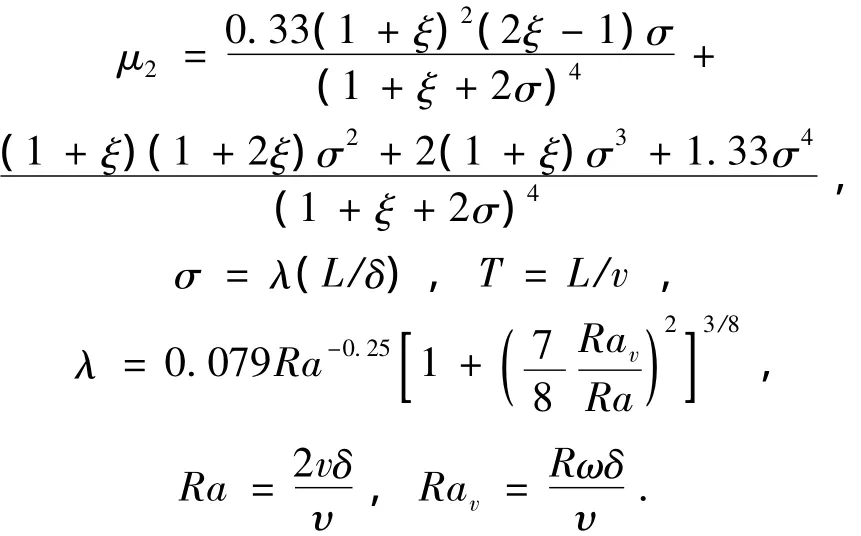

迷宫密封的形式包括齿在静子和齿在转子上两种,本文的密封形式是齿在静子上的迷宫密封,结构如图1所示.图1中迷宫密封的总长度为76 mm,迷宫密封齿的数量为20个,密封盘直径320 mm.密封间隙Cr和转子半径R决定了泄漏量的流通面积,对转子的泄漏量起到了决定性作用.

图1 迷宫密封结构

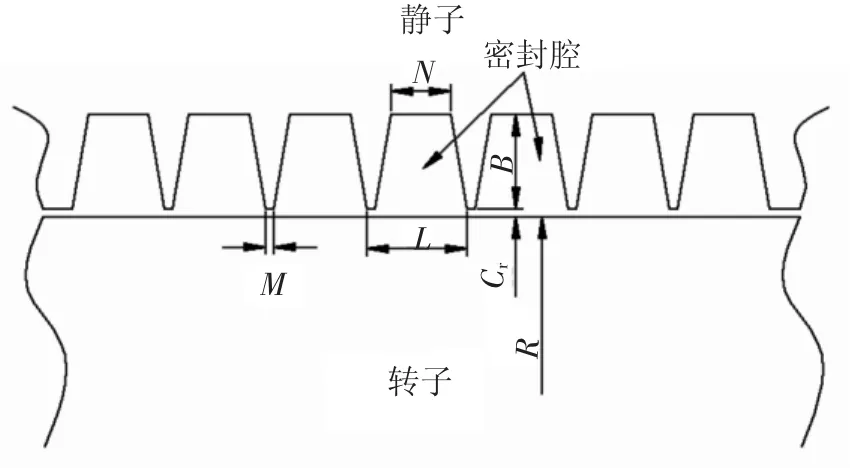

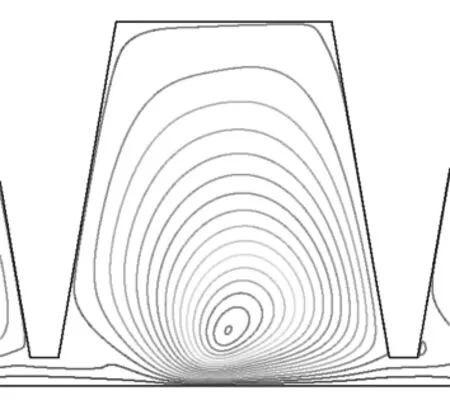

迷宫密封的流态如图2所示.迷宫密封腔中流体流动分为上部的湍流区和下部的层流区,上部湍流区流量比下部的层流区少,但是上部湍流区有旋转漩涡.S.P.Asok等[10]的研究发现,迷宫密封的泄漏量主要发生在下部的层流区,上部的湍流区在流动性上起更大的作用.下部层流区速度大于上部湍流区速度,越靠近墙壁的流体速度越大,这是因离墙壁越近湍流对它的影响越小.

图2 迷宫密封的流态图

图3是迷宫密封的整体流线CFD计算结果.从图中可以看到,沿流线方向产生很多漩涡,这些漩涡增加了流动的阻力,起到了密封效果.由于存在较小的密封间隙,导致流体速度增加,压力下降,流量减少.流体通过齿尖处时流通界面减小,流体收缩,压力能变为动能,从而产生射流现象.当流体通过密封间隙后,流通面积增大导致流速降低,并产生漩涡,这些漩涡会导致能量耗散,伴随着射流冲击壁面也会导致动能耗散,这些作用会降低压力及动能损失,达到密封效果.

图3 迷宫密封流线图

2.1 网格密度分析与流场分析模型合理性验证

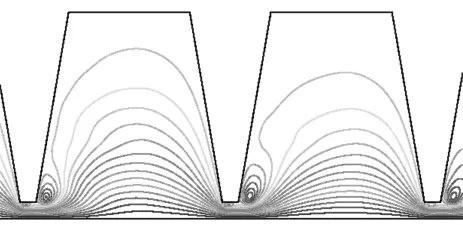

在进行计算流体力学软件(CFD)分析时,网格计算精度研究非常重要[11-12],网格数太少会造成结果不准确,网络数太多计算时间会过长.选择适当的网格数,不仅要满足计算精度准确性也要节省计算时间.泄漏量和网格数量关系如图4所示,当网格数为10×104时泄漏量很大,当网格数达到42×104时,计算结果趋于稳定,因此网格数目为42×104,计算后收敛残差为104.

图4 泄漏量与网格数量关系

2.2 压差对泄漏量影响

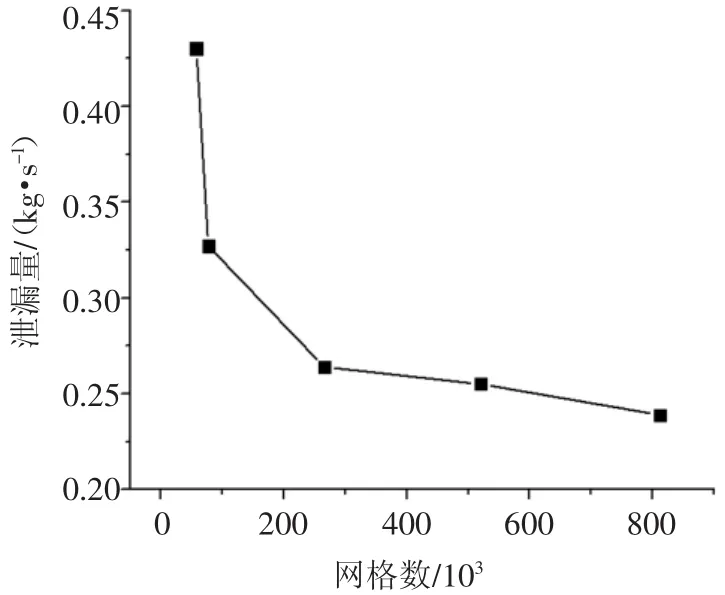

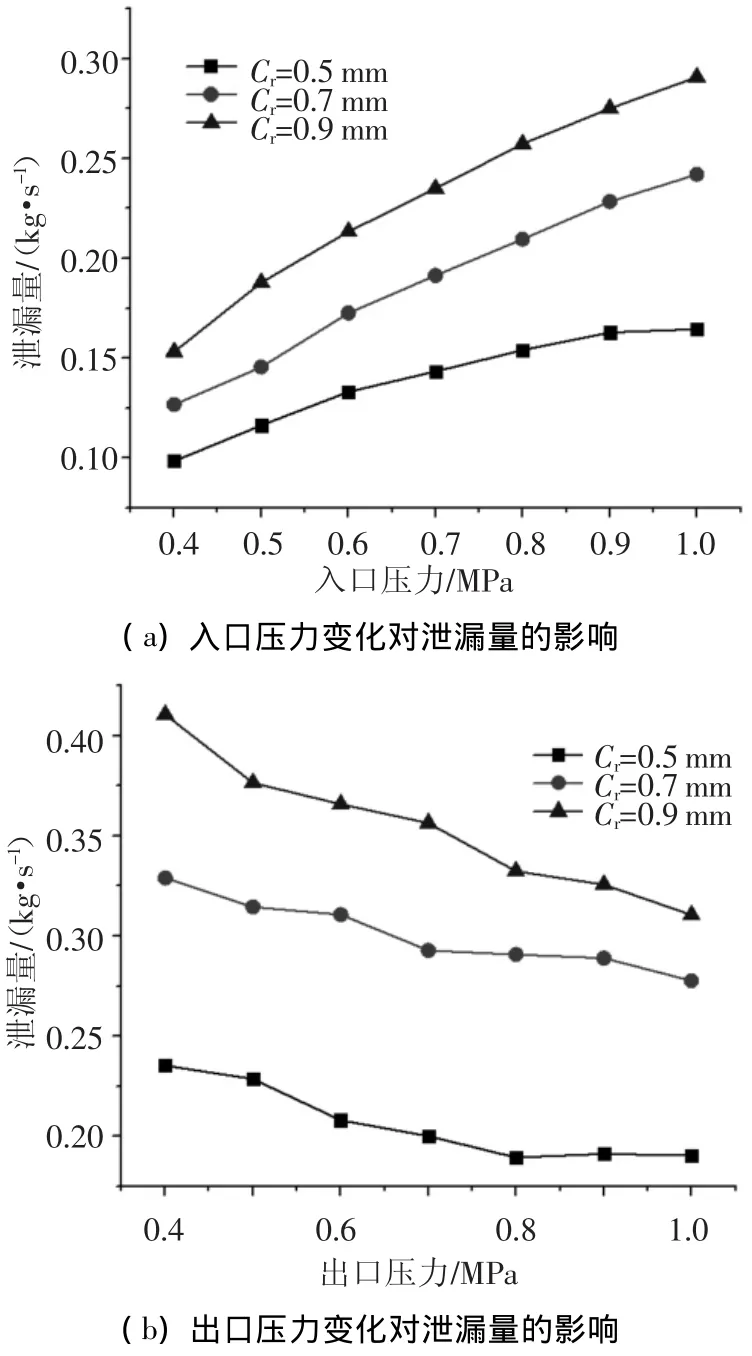

图1中密封参数如下:齿宽M=0.26 mm,腔宽N=2.28 mm,齿隙长度L=3.8 mm,腔深B=3.56 mm.在不同密封间隙(0.5、0.7、0.9 mm)、9种不同入口压力、出口压力,工作介质温度为300℃下,通过CFD计算泄漏量,计算结果如图5所示.

图5(a)为出口压力恒定为0.1 MPa,入口压力从0.2~1.0 MPa不断变化,密封间隙和入口压力不断变化时泄漏量计算结果.从图5(a)可以看出,泄漏量随着入口压力增大而增大,随着密封间隙增大而增大.图5(b)为入口压力恒定为2.0 MPa,出口压力从0.2~1.0 MPa不断变化,密封间隙和入口压力不断变化的泄漏量计算结果.从图5(b)可以看出,泄漏量随着出口压力增大而减小,随着密封间隙增大而增大.

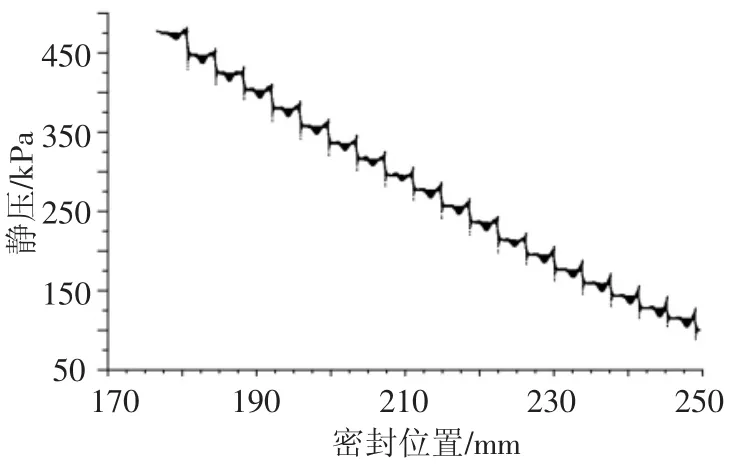

为了更清楚地表达密封腔压力分布情况,迷宫密封位置对应的压力分布图(CFD计算结果)如图6所示.从图6中可以看到,压力左端到右端阶梯式逐渐减小,每隔一段距离(3.8 mm)会有一个缓冲后迅速减低过程.通过分析可知,这个缓冲后迅速降低应是经历一个流体通过密封间隙使压力瞬时变大,而通过密封间隙后立即变小的过程.

图5 压降和齿隙对泄漏量的影响

图6 迷宫密封位置的静压分布图

2.3 结构对泄漏量影响

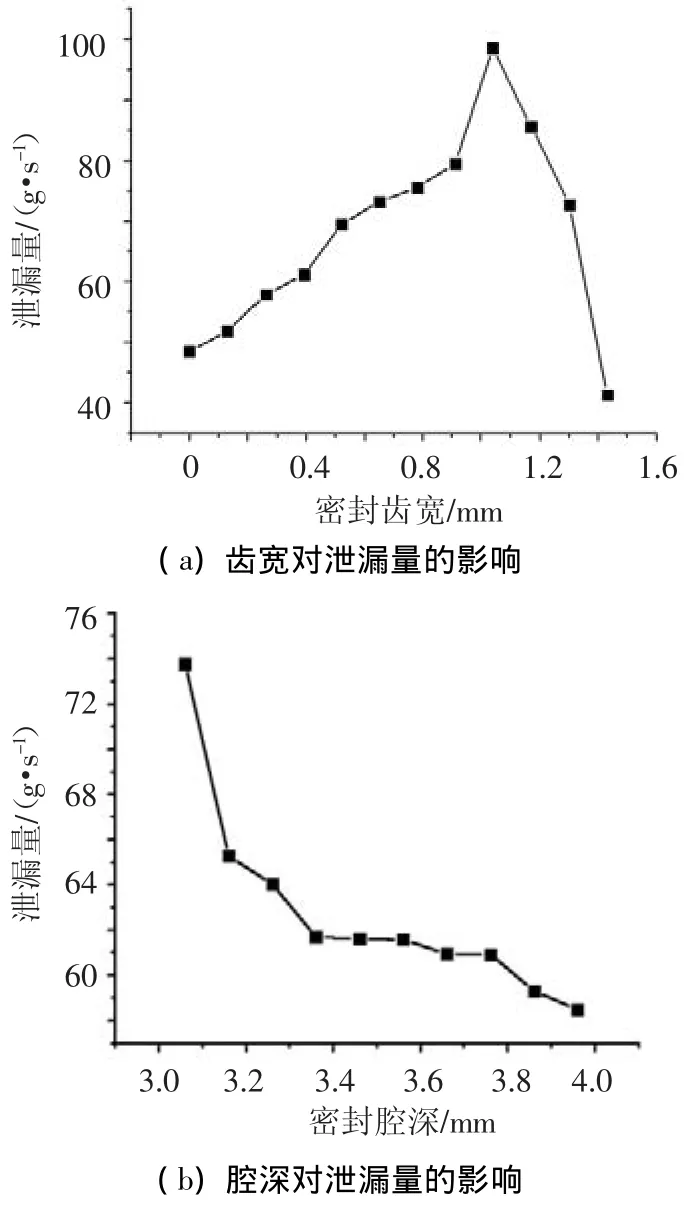

齿宽和腔深是主要的迷宫密封结构尺寸,其变化将影响迷宫密封的泄漏量.本文通过CFD计算出齿宽和腔深对泄漏量的影响规律,结果见图7.图7是齿宽0~1.17 mm、腔深从3.06~3.96 mm对泄漏量的影响.

从图7(a)可以看到,齿宽变化与泄漏量不是单调函数,而是先随着齿宽增大而增大、后随着齿宽增大而减小的非单调函数,并在齿宽为1.04 mm时得到最大泄漏量为0.098 56 kg/s.这种非单调现象主要源于以下两个方面:1),当齿宽变大时腔体积变小,导致涡流数量变少,使泄漏量变大.2)当齿宽变大,密封间隙长度变大,这样会导致泄漏量变小.由此可见,当齿宽从0 mm增大到1.04 mm时,腔体积变小(涡流减少,泄漏量变大)大于密封长度(泄漏量变小)的影响因素,此区间是单调递增区间;当齿宽从1.04 mm增大到1.43 mm时,腔体积变小(涡流减少,泄漏量变大)小于密封长度(泄漏量变小)的影响因素,此区间是单调递减区间,此过程与图7(a)一致.从图7(b)可知,随着腔深增加泄漏量降低,腔深与泄露量是单调递减函数.这是因为当腔深增大时,导致腔内面积增大,涡流数增加会耗散更多动能,导致泄漏量降低.

图7 迷宫密封结构对泄漏量的影响

3 数值计算结果与分析

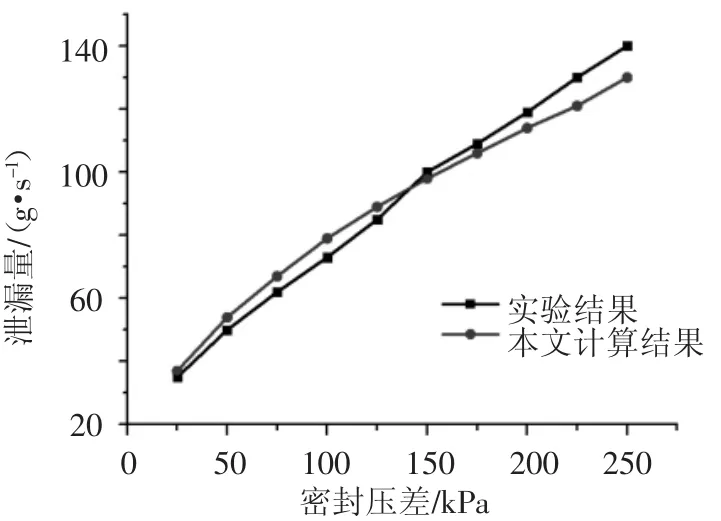

为了验证CFD计算结果的正确性,本文对Klaus Kwanka等实验[13]所采用的密封模型进行流场及泄漏量计算.Klaus Kwanka实验中密封长度60 mm,密封盘直径177 mm,密封间隙0.5 mm,介质空气密度1.225 kg/m3,出口压力为100 kPa.通过CFD计算,得到泄漏量随压差变化,与实验结果对比如图8所示.从图8中可看到,计算误差很小,平均误差为4%,说明本文计算结果准确.

在相同实验[14]条件下,对本文所建立的模型进行数值求解,得出转子转速、入口预旋和密封间隙对密封动特性参数的影响.模型的实验条件为:空气介质温度300 K,空气密度1.225 kg/m3,初始预旋比0,压差2.07×105Pa.交叉刚度kxy是影响系统失稳的主要因素,幅值越大,密封系统稳定性越低.主阻尼cxx有利于系统的稳定,本文主要对交叉刚度和主阻尼进行研究.

图8 泄漏量随压差变化实验与数值结果对比

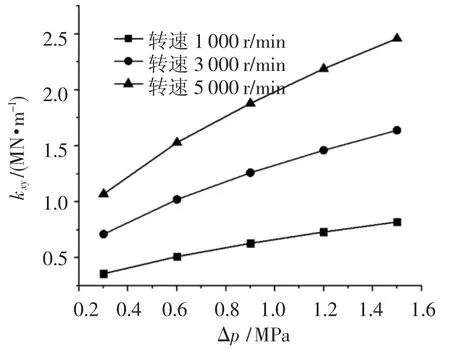

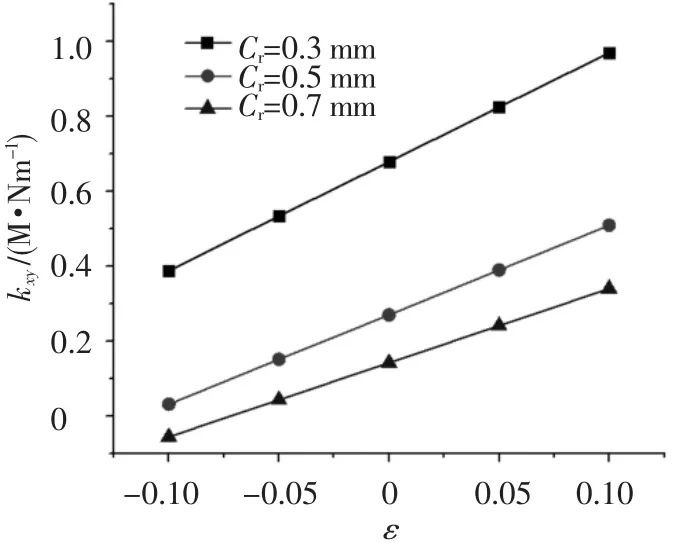

图9、10是通过数值方法得到密封交叉刚度系数在不同转速和密封间隙下随压差和入口预旋比的变化情况.从图中可以看出:随着压差Δp或入口预旋比ε的增加,交叉刚度系数kxy增加;转速增加,交叉刚度系数kxy增加;随着密封间隙Cr的增加,交叉刚度系数kxy减小.

图9 密封交叉刚度随压差的变化

图10 密封交叉刚度随入口预旋比的变化

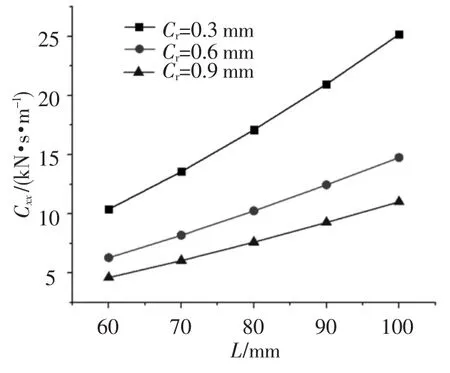

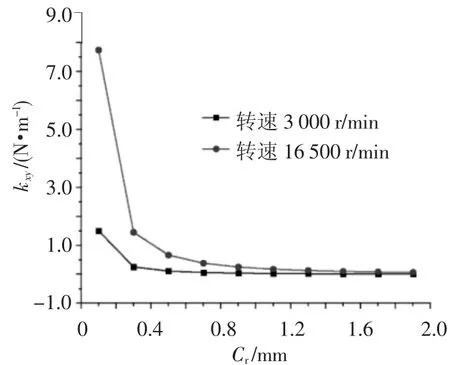

图11是通过数值方法得到主阻尼Cxx随着密封长度的变化情况.从图11可以看出:随着密封长度增大主阻尼增大,说明增大密封长度有利于系统稳定.图12是通过数值方法得到不同密封间隙在两种转速(3 000、16 500 r/min)下与交叉刚度kxy的关系曲线,从图中可以看出:当密封间隙增大时,交叉刚度kxy降低.在密封间隙从0.1 mm增加到0.3 mm时,交叉刚度kxy急剧下降.在密封间隙超过0.3 mm时,交叉刚度kxy变化不大.可见,适当增加密封间隙可以减小交叉刚度引起的不稳定,但是增大密封间隙的同时泄漏量损失增大;因此完全依靠增大密封间隙来增大系统稳定性是不可取的.

图11 密封交叉刚度随密封长度的变化

图12 密封交叉刚度随密封间隙的变化

4 结论

1)建立了迷宫密封-转子系统非线性动力学模型,在理论上较好地模拟了转子-密封系统的动特性系数和气流激振特性.

2)利用计算流体动力学软件(CFD)建立转子-密封系统动力学模型,并将计算结果与Klaus Kwanka实验结果对比,计算结果和实验数据相符合,验证了本文建立的动力学模型的正确性.通过对密封模型的动力学分析,揭示了压差及密封结构与泄漏量的变化规律.

3)数值计算结果表明:减小密封入口预旋速度,适当增大密封间隙,可以减小引起不稳定的交叉刚度系数,达到提高稳定性的目的.

[1]黄文虎,夏松波,焦映厚,等.旋转机械非线性动力学设计基础理论与方法[M].北京:科学出版社,2006:195-209.

[2]CHILDS D W.Finite-length solutions rotor dynamic coefficients of turbulent annular seals[J].Journal of Lubrication Technology,1983,105(3):437-444.

[3]MUSZYNSKA A.Improvements of lightly loaded rotor bearing and rotor/seal models[J].Journal of Vibration,Acoustics Stress and Reliability in Design,1988,110:129-136.

[4]KIRK R G,GUO Z.Influence of leak path friction on labyrinth seal inlet swirl[J].Tribology Society of Tribologists and Lubrication Engineers,2009;52:139-145.

[5]KIRK G R.A method for calculating labyrinth seal inlet swirl velocity[J].Transactions of the ASME,1990,112:380-383.

[6]HIRANO T,GUO Zenglin,KIRK G R.Application of computational fluid dynamics analysis for rotating machinery:part II-labyrinth seal analysis[J].Transactions of the ASME,2005,127:820-826.

[7]WANG Weizhe,LIU Yingzheng.Numerical analysis of leakage flow through two labyrinth seals[J].Journal of Hydrodynamics,2007,19:107-112.

[8]叶建槐,刘占生.非线性转子-密封系统稳定性与分岔[J].航空动力学报,2007,22(5):779-784.

[9]叶建槐,刘占生.考虑入口预旋的迷宫密封非线性动力学特性研究[J].振动与冲击,2008,27:36-39.

[10]ASOK S P,SANKARANARAYANASAMY K,SUNDARARAJAN T,et al.Neural network and CFD-based optimisation of square cavity and curved cavity static labyrinth seals[J].Tribology International,2007,40(7):1204-1216.

[11]MA Wensheng,CHEN Zhaobo,JIAO Yinghou,et al.Study on leakage in labyrinth seals system and rotor dynamic stability of a turbine[C]//IFToMM Rotor-dynamics 2010.Soul,Korea:IFToMM,2010:762-766.

[12]MA Wensheng,KIRK RG.Labyrinth seal leakage analysis using CFD[C]//22nd Virginia Tech Rotor Dynamics Affiliates Annual Meeting.Blacksburg,USA:Virginia Tech,2010:125-128.

[13]KWANKA K.Dynamic coefficients of stepped labyrinth gas seals[J].Journal of engineering for gas turbines and power,2000,122:383-387.

[14]CHILDS D W,SCHARRER J K.Theory versus experiment for the rotordynamic coefficients of labyrinth gas seals:Part II-A comparson to experiment[J].Journal of Vibration,Acoustics,Stress,and Reliability in Design,1988,110:281-287.