电加热技术在集输系统中的节能应用分析

任汉阳

江苏石油勘探局 技术监督处 (江苏 扬州 225009)

电加热技术在集输系统中的节能应用分析

任汉阳

江苏石油勘探局 技术监督处 (江苏 扬州 225009)

近年来,井口电加热装置在油田应用的越来越广,该装置投资低、管理方便、不污染环境。但是,该技术对油井能耗状况、机采系统效率方面,还没有系统的分析。为此,结合沙埝油田区块的井口电加热改造情况,分析改造前后的机采系统效率和能源消耗情况,探讨电加热技术的节能潜力。

电加热 伴热技术 节能

1 原油集输技术的发展现状

原油集输的工艺有很多,按原油物性分为冷输和加热输送两大工艺。由于我国原油主要是“三高”原油,所以基本上都采用加热输送[1]。江苏油田大部分油区自投入开发以来,原油集输流程一直采用大站集中供热、井站三管流程的建设模式,其优点是管理方便、井口回压低、集输距离长,适应了江苏小断块油田的地质状况。但其能耗高、散热损失大、腐蚀严重等缺点也是显而易见的。

随着新技术开发和利用速度越来越快,电伴热技术因具有效率高、温控准等优点,很快进入了原油输送工艺中。目前主要分为阻抗伴热、电磁感应伴热、柔性材料伴热、集肤效应伴热4种类型[2]。

到2005年,江苏油田井口电加热器得到了大力推广,结合中频感应解堵技术,被油田多个油区应用。同传统三管流程相比,节约投资、维护费用降低、取消加热炉、减少向大气中排放废气,是目前较为理想的输油伴热技术。

“十一五”期间,江苏油田试采一厂已应用井口电加热器162台,合计功率2 613kW。结合试采一厂沙埝油田集输系统井口电加热器应用情况,对其节能效果进行探讨。

2 沙埝油田井口电加热器的应用情况

2.1 沙埝油田改造之前现状

2.1.1 2009年沙埝油田地面建设现状

沙埝油田由沙19、沙20东、沙20西等区块组成,共有油井134口,正常开井119口,除有2口单井配多功能罐外,其余全是热水伴热输送,日产液量948.4t,综合含水66%,建有沙埝联合站1座。沙埝联合站位于油区中心,日正常运行2台蒸汽锅炉,站内蒸汽供热,站外集输采用热水供热。

2.1.2 计量站和单井分布状况

(1)沙19块位于联合站以南,最远计量站是沙19-36计量站,距联合站约5 000m,最远井是沙19-42、43井,距计量站750m。

(2)沙20东区位于联合站东北,最远计量站沙20-32计量站,距联合站约3 700m,最远沙20-30井,距计量站813m。

(3)沙20西区位于联合站西北,最远计量站沙X42计量站,距联合站约4 000m,最远沙23-13、14井距计量站823m。

3个最远的计量站和边远井一直都存在回压高、油温低的问题,随着沙埝油田进一步开发,各区块供热、集输负荷增加,边远计量站、油井供热更加不足,严重影响着原油安全生产。

2.2 2010年沙埝油田改造后现状

改造后,沙埝油田共安装井口电加热器45套,同时配套安装中频解堵,井口电加热器的总装机功率545kW。

日常运行时,开启井口电加热器,控制油井出口原油温度,中频加热器关闭,仅做解堵使用,沙埝联合站锅炉仍要为其他油井的输油管线提供热水伴热。

3 应用电加热器前后能耗状况

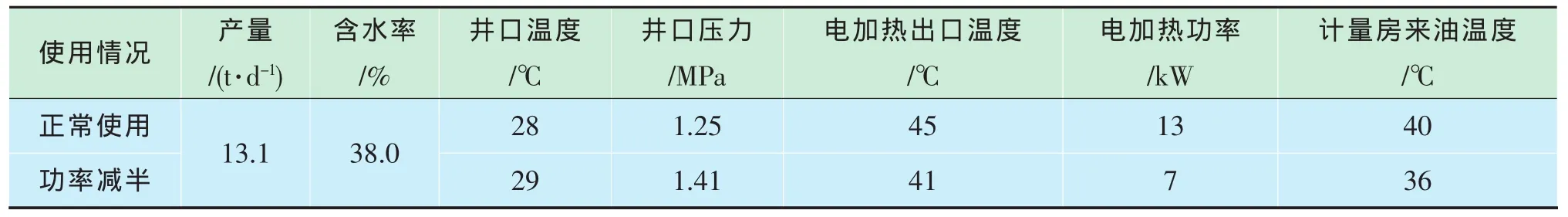

2011年3月,选取了沙20-32计量站辖井区域,进行了井口电加热器能效测试(表1)。

根据试采一厂沙埝油区改造前后采油十队和输油二队同期能耗统计数据,计算项目实施前后的综合能耗情况(表2)。

由表2可知,改造后的年能耗下降869.39t(标煤),下降了 15.87%。

改造后的产液综合能耗下降30.39kg/t(标煤),下降了21.17%。

4 节能优化应用分析

由于该工艺引进初期受技术制约和经验不足的影响,每口单井均设井口电加热和中频柜,造成投资高和用电量增加的问题。近几年,在生产过程中,通过现场测试和加强管理,逐步摸索降低井口电加热工艺运行成本的方法。

4.1 停用井口电加热器,启用中频伴热加热

除了井口电加热器,油管的中频伴热也可以将油温提高。选取沙20-56井进行对比测试(表3)。

很明显,启用中频能耗高于井口电加热器。据测试,沙埝地区井口电加热器的平均加热效率是92.35%;2008年李堡油田应用了单管中频伴热技术,热效率测试仅为65%,能耗偏高。其主要原因是中频功率的选择按最长管线的解堵需要来设计,存在额定功率设置过大;其次管线热损失也较高。所以,启用中频加热取代井口电加热器,不太合适。

4.2 井口电加热器功率的设置

表1 沙埝部分电加热器测试结果汇总表

表2 采油十队和输油二队改造前后年总能耗统计表

表3 沙20-56井对比数据

目前,试采一厂在用的大部分井口电加热器功率为8kW和13kW两种,电加热器温度上下限设置在50~65℃之间,对其分别进行了分析(表4、表 5)。

从表4和表5看出,井口电加热器功率减半的情况下,发现井口压力变化不是很大,对油井生产没有造成什么影响。因此,从设计方面来讲,配备功率是可以降低的,但是,前提是产油量不能太高的井。从使用方面来说,应按照季节、气温和油井出液变化情况及时调整井口电加热器的设定加热温度范围,设定时根据井口压力和进计量站温度的变化及时调整,在井口压力可以承受的范围内,尽量将加热温度设定低一些,而没必要把电加热器温度设置在50~65℃之间。

4.3 长距离单井加热方式的优化

对于长距离的单井管线采用井口电加热器加热时,井口温度必须很高,散热损失也较大,而且会造成电加热器频繁起跳,使其使用寿命减少 (表6)。

对于沙19-36长距离,低液量的情况,可以取消井口电加热,将中频控制分设伴热档和解堵档,平时仅采取低负载伴热,实现低温输送,也能节约不少投资费用。

因为中频解堵只在油井作业或其他原因长时间停井时才使用,安装中频伴热电源柜利用率较低,目前,采用配备撬装移动式中频电源柜来取代单井(井组)安装中频电源柜,是比较合理的选择。

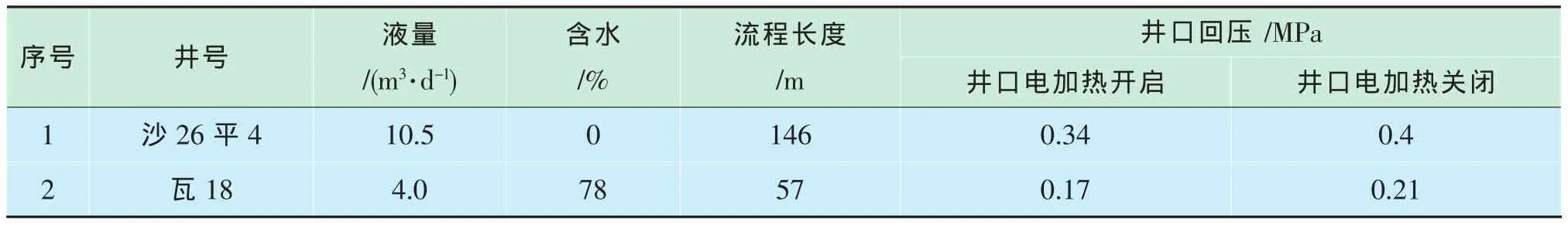

4.4 取消井口电加热器,实现不加热输送

目前单管集输工艺,普遍在每个油井上都加井口电加热器,既造成投资浪费,也增加了能耗。而实际使用中,由于大部分油井是丛式井,井站距离不长,即使井液温度低于凝固点也可以正常流动。通过在沙26平4井、瓦18井单井拉油站所做实验可知(表7),在井口电加热器关闭情况下井口回压上升不大,对油井正常生产不造成影响。

通过分析,一般井站流程距离在100m以内,不需要安装井口电加热器,只需要配中频解堵工艺;对于采用串联集输模式的丛式井,如果油井距离干线较远,可以在丛式井流程的汇合点加井口电加热器;对于高含水、高液量(≥15t/d)的油井,不加热集输的范围可扩大到200~300m以上。

表4 沙20-54井调整功率对比

表5 沙20-55井调整功率对比

表6 沙19-36和沙20-54井对比数据

表7 开启和关闭井口电加热器运行状况

5 结束语

采用井口电加热技术,能耗设备效率利用明显优于原热水伴热工艺,也略优于中频伴热工艺,节能效果显著,值得在油田新、改建工程中大力推广。但是,在选择电加热器时,必须考虑输送距离、产能情况和热损失等其他因素,合理计算所需有功功率,降低能源消耗。在测试中发现井口电加热的管理还不到位,需要进一步细化调节,使能耗水平进一步下降。同时,在含气高的区块和单井,井站流程短的尽可能采用不加热集输或低负载加热,对流程长的井站,安装井口电加热和中频解堵,成本及运行费用较高,最好结合条件,选择小型燃气炉或多功能罐升温。

[1]黄春芳.原油管道输送技术[M].北京:中国石化出版社,2005.

[2]佟德斌.原油输送中电伴热技术的应用问题研究[J].中国科技信息,2006(19):55-56.

In recent years,electrical heating equipment at well head is widely used in the oilfields,for this equipment is lower in investment,convenient in management,and does not pollute the environment.However,this technology has no systematic analysis in the energy consumption of wells and the efficiency of mechanized oil production.Therefore,based on the electrical heating reform state at well head of Shanian oilfield block,the analysis focuses on the efficiency of mechanized oil production and the state of energy consumption before and after the modification so as to explore the energy-saving potential of electrical heating technology.

electrical heating;heat tracing;energy-saving

任汉阳(1974-),男,现主要从事节能监测工作。

��路萍

2012-01-05▏