电动客车各型空气压缩机结构原理及可靠性分析

丁传记

安徽省安凯汽车股份有限公司汽车工程研究中心,安徽合肥 230051

生态环境保护是21世纪人类面临的主要问题,全球汽车业都在围绕节约能源、降低污染物和温室气体排放进行着不懈努力,发展电动客车迫在眉睫。在客车中,气压制动是动力制动系的最常见的型式,可获得较大的制动力,广泛应用于总质量为8t以上的客车,在传统燃油汽车中,由于燃油发动机的存在,由发动机通过齿轮传动而驱动空气压缩机,空气压缩机产生压缩空气,高压空气驱动气动执行元件,使整车制动或停车,而在纯电动城市客车中,由于取消了发动机,而整车又具有电池,因此可以将空气压缩机电动化,使用电动机驱动空气压缩机。空气压缩机一直是各个电动客车企业的薄弱环节,大大影响电动客车的可靠性。本文全面阐述各种空气压缩机结构原理,分析各自优缺点,得出最适合当今电动车应用的空气压缩机,提高整车制动系统的安全性。

1 各型空气压缩机结构分析

1.1 活塞式空气压缩机

在我国早期的纯电动车中,主要应用于工业现场,当曲轴旋转时,通过连杆的传动,活塞便做往复运动,由气缸内壁、气缸盖和活塞顶面所构成的工作容积则会发生周期性变化。活塞从气缸盖处开始运动时,气缸内的工作容积逐渐增大,这时,气体即沿着进气管,推开进气阀而进入气缸,直到工作容积变到最大时为止,进气阀关闭;活塞反向运动时,气缸内工作容积缩小,气体压力升高,当气缸内压力达到并略高于排气压力时,排气阀打开,气体排出气缸,直到活塞运动到极限位置为止,排气阀关闭。当活塞再次反向运动时,上述过程重复出现。总之,曲轴旋转一周,活塞往复一次,气缸内相继实现进气、压缩、排气的过程,即完成一个工作循环。重复吸气-压缩-排气的过程。

图2 活塞式内部结构图

1.2 单螺杆式空气压缩机

结构形式:单螺杆压缩机是一种单轴容积式回转型压缩机,其啮合副是由一根蜗杆和两个平面布置的星轮所组成,由其蜗杆螺槽和星轮齿面及机壳内壁形成封闭的基元容积。

单螺杆压缩机的工作过程:电动机通过联轴器或皮带将动力传到蜗杆上,由蜗杆带动星轮齿在蜗杆槽内相对移动,封闭基元容积发生变动,气体输送压缩,当达到设计压力值,由主机壳上左右两侧对称的三角形排气口排至油气分离器内。

图3 单螺杆主机总成图

图4 单螺杆主机内部结构图

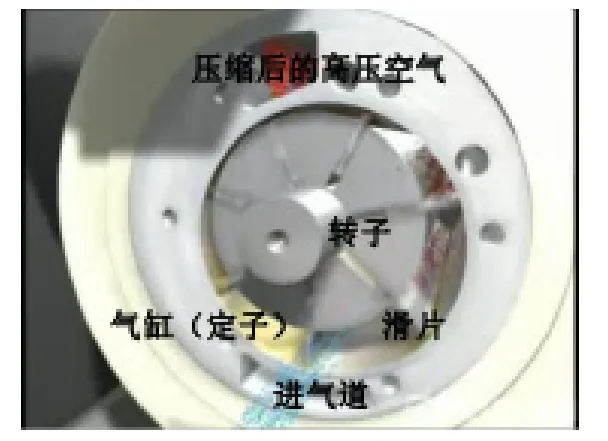

1.3 滑片式空压机介绍

滑片式压缩机的空气端(主机)主要由转子和定子组成,其中转子上开有纵向的滑槽,滑片在其中自由滑动;定子为一个气缸,转子在定子中偏心放置,当转子旋转时,滑片在离心力的作用下甩出并与定子通过油膜紧密接触,相临两个滑片与定子内壁间形成一个封闭的空气腔—压缩腔。转子转动时,压缩腔的体积随着滑片出量的大小而变化。在吸气过程中,空气经由过滤器被吸入压缩腔,并与喷入主机内的润滑油混合。在压缩过程中,压缩腔的体积逐渐缩小,压力逐渐升高,之后油气混合物通过排气口排出。

滑片式空压机压缩空气的流程:大气→空气过滤器→进气阀→空气端→油气分离器→最小压力止回阀→后冷却器→用气系统。如图5例示:

图5 滑片机主机总成图

图6 滑片机主机内部结构图

上述三种空气压缩机,其中活塞式空气压缩机多在工业现场使用,其噪音大,已不再使用在对舒适性要求较高的汽车上.

目前在市场上应用较多的产品主要是后两种:单螺杆空气压缩机和滑片式空气压缩机。

2 单螺杆空气压缩机和滑片式空气压缩机可靠性分析

2.1 影响压缩机可靠性的因素

表1 可靠性对比分析

2.2 运动主机的对比

对于滑片式空压机,滑片式空压机运动零部件数目只有一个转子,而且只是做单纯的回转运动,加工要求高,但不需要专用设备,装配简单易行。对于单螺杆压缩机,其运动部件有1个螺杆、2个星形齿轮,由螺杆驱动2个星形齿轮啮合,对装配要求高,装配复杂。

2.3 轴承受力对比

轴承实效是困扰单螺杆压缩机的主要问题之一,轴承数量多达6个,即便选用国际名牌优质轴承,2~4万小时也要更换,主机受力大、受力形式复杂是导致单螺杆机轴承失效的直接原因。滑片式空压机轴承数量仅为2个,滑片式空压机由于从原理上避免了轴向力从而使得轴承问题得以彻底解决。

图7 单螺杆空压机受力分析

图8 滑片式空压机受力分析

2.4 转速的对比

增加转子转速可以提高排气量。但转速过高,磨损会加大,能量损失也会随之增加,运动部件寿命缩短。

滑片式空气压缩机有效吸入容积大,达到相同的排气量其转速可明显降低;容积效率高,气体回流量小,不必提高转速也能保证排气量,每分钟在1 000rpm~1 500rpm,也能保证整车用气需求。

单螺杆空气压缩机的有效吸入容积小,达到相同的排气量只能依靠增加转速;容积效率低,相同转速下,排气量远小于滑片式空气压缩机,每分钟要达到3 000rpm左右才能保证整车用气需求。

3 结论

通过以上的比较滑片式空气压缩机的可靠性要大大高于螺杆式空气压缩机,由于滑片式空气压缩机结构简单,维修费用低廉,维修方便。安徽某公司现有的电动汽车全部采用的都是滑片式结构的空气压缩机,采用可靠性较高的交流异步电动机驱动,成本低,可靠性高。于2009年投入合肥公交运营的30台纯电动车,至今单台平均运营了10万km,空气压缩机故障率极低,完全满足车辆运营需要。