谈反循环成孔灌注桩施工

张向华

(陕西建工集团机械施工有限公司,陕西 西安 710043)

近年来,随着我国建筑业的迅速发展,高层建筑越来越多,高层建筑对地基承载力的要求越来越高,高层建筑的桩基础采用了反循环成孔灌注桩基础。反循环成孔灌注桩施工原理是利用砂石泵的抽吸作用,在钻杆内腔形成负压,在孔内冲洗液和大气压力的作用下,孔壁与钻杆内腔的冲洗液流向孔底,将孔底的钻渣带进钻杆内腔,再经过砂石泵的抽吸作用流到地面沉淀池内,等沉淀钻渣后,冲洗液再流向孔内,形成反循环。孔达到设计要求深度后进行清孔,待沉渣厚度在规范要求范围之内安放钢筋笼、下导管,最后进行水下混凝土灌注即成桩。

1 反循环成孔灌注桩适用范围

反循环成孔灌注桩适用于填土、淤泥、粘土、粉土、砂土、砂砾、基岩等地层。

2 反循环成孔灌注桩的特点

反循环成孔混凝土灌注桩的特点:振动小、噪声低,成孔时间短,效率高,清孔彻底,可有效克服孔底沉渣和孔壁泥皮过厚而导致承载力折减的质量通病,提高桩基的竖向承载力。

3 反循环成孔灌注桩施工工艺

3.1 施工工艺流程

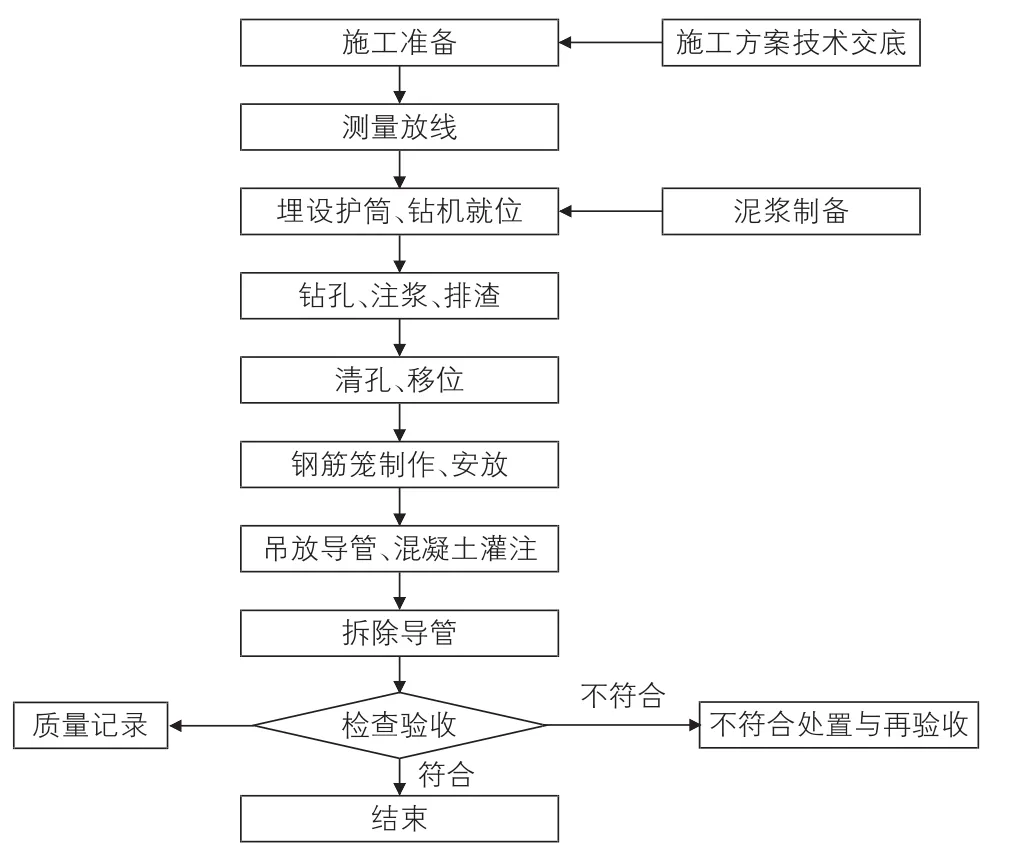

施工工艺流程见图1。

3.2 操作要点

3.2.1 泥浆循环系统

1)为保证泥浆的供应质量,在施工现场设置制浆池、贮浆池及沉淀池。泥浆传送采用泥浆槽和泥浆泵。

2)施工时,在基坑周围设一圈循环槽,循环槽宽为800 mm,深为800 mm。在施工过程中便于泥浆就近进入循环系统。

3.2.2 埋设护筒、泥浆制备

1)护筒采用钢板制作,要求平面圆顺,纵向平直,直径比桩径大100 mm,在护筒顶部开设20 cm×20 cm的溢浆口。护筒埋设均采用人工挖孔,十字交叉法定位下入,护筒中心线应对准桩位中心,偏差不得大于20 mm,并保证护筒垂直,护筒外围粘土分层回填夯实。

2)采用原土造浆,钻至砂层之前配置泥浆,砂层钻进时减小钻进速度。

图1 反循环成孔灌注桩施工工艺流程

3.2.3 钻机就位

在埋设好护筒和备足护壁泥浆后,安装钻机设备,钻头对准桩位,检查钻杆垂直度,钻机平台的水平度。保证钻具中心和护筒中心重合,其偏差不应大于20 mm。

3.2.4 钻孔

1)将钻头提高距离孔底20 cm~30 cm,通过砂石泵的抽吸作用,在钻杆内腔形成负压,在孔内冲洗液和大气压力的作用下,孔壁与钻杆内腔的冲洗液流向孔底,将孔底的钻渣带进钻杆内腔,再经过砂石泵的抽吸作用流到地面沉淀池内;等沉淀钻渣后,冲洗液再流向孔内,形成反循环。

2)钻孔前先向孔内注入泥浆,只空钻而不进尺,使泥浆与孔壁充分接触。泥浆比重指标依地质情况而定,一般控制在1.2~1.4 左右。

3)开孔时钻机轻压慢转,随着深度增加而适当增加压力和速度,在土质松散层时采用比较浓的泥浆护壁,且放慢钻进速度和转速,轻钻慢进以控制塌孔。待导向部位或钻头全部进入地层后,方可加速钻进。

4)采用减压钻进,即钻机的主吊钩始终要承受钻具的重力,而孔底承受的钻压应不超过钻具之和(考虑浮力)的80%。

3.2.5 清孔

1)孔深要求:要求成孔深度比设计计算孔深大30 mm~50 mm。2)沉渣厚度标准:当孔深达到要求后,以钻杆长度加上钻头高度可记录为H;则H值为实际孔深,拔出钻头后,在桩体中间测出孔深L1,则L-L1为沉渣厚度。3)沉渣处理:停止进尺后,将钻头提起20 cm~30 cm,并保持泥浆的正常循环,将钻孔内悬浮较多的泥浆换掉,清孔时间根据泥浆比重及清孔过程中测量沉渣厚度来定。

3.2.6 钢筋笼制作及安放

1)钢筋笼制作:根据设计计算箍筋用料长度、主筋分段长度,将所需钢筋调直后用切割机成批切好备用,切断允许偏差为±10 mm。根据设计图纸及规范要求进行钢筋笼制作。

2)钢筋笼安放:把制作好的钢筋笼放入孔内,安放时要对钢筋笼中心进行定位,采用四根钢筋对称焊在护筒上,以保证钢筋笼顶面标高和中心位置偏差在允许误差范围内。

3.2.7 导管安装、二次清孔

1)导管安装前要进行水密、承压试验,保证在浇筑过程中不漏水,吊装就位时导管应位于孔口中央,导管下口至孔底距离宜为30 cm~50 cm。

2)当导管安装完毕,灌注混凝土前应再次测量沉渣厚度,沉渣厚度超标时,应进行二次清孔,清孔至沉渣厚度达到设计和规范要求,转入混凝土灌注作业。

3.2.8 水下混凝土灌注

1)在浇筑水下混凝土前须对孔深、孔径、垂直度、孔底沉渣厚度等项指标进行复核,若有不符要求之项,要经过处理后才可浇筑混凝土,其坍落度应控制在16 cm~22 cm。

2)浇筑混凝土时,各工序连续施工,钢筋笼放入孔中后4 h内必须灌注混凝土,整个单桩混凝土的灌注时间不宜超过8 h。

3)导管底部距孔底保持30 cm~50 cm,整根导管顶面高出水面3 m左右,与漏料连接,导管的第一节底管长度应不小于4 m,第一次浇筑混凝土时,应保证导管底端埋入混凝土中的深度不小于0.8 m,且连续供料。

4)在实际浇灌混凝土过程中,经常检查导管埋置深度。要连续浇灌混凝土,不得中断,导管埋置深度最小不得小于2 m,最大不得大于8 m。

4 反循环桩施工中出现的问题和防治措施

4.1 护筒冒水

原因:埋设护筒周围土不密实,或护筒水位差太大,或钻头起落时碰撞。

防治措施:在埋护筒时,坑地与四周选用最佳含水量的粘土分层夯实,在护筒的适当高度开孔,使护筒内保持1.0 m~1.5 m的水头高度。钻头起落时,应防止碰撞护筒。发现护筒冒水时,应立即停止钻孔,用粘土在四周填实加固。

4.2 缩径

原因:塑性土膨胀。

防治措施:成孔时,应加大泵量,加快成孔速度,快速通过,在成孔一段时间后,孔壁形成泥皮,孔壁不会渗水,亦不会引起膨胀;如出现缩径,采用上下反复扫孔的办法,以扩大孔径。

4.3 孔壁坍陷

原因:钻孔速度过快,空钻时间较长,成孔后待灌时间较长。

防治措施:提升下落锤、放钢筋骨架时保持垂直上下;护筒周围用粘土填封密实以防漏水,钻进中及时添加泥浆密度,不要使进尺过快或空转时间过长。轻度塌孔,加大泥浆比重和提高水位;严重塌孔,用粘土膏投入,待孔壁稳定后采用低速钻进。

4.4 沉渣量过大

原因:清孔不彻底;清孔后,待灌时间较长,使泥浆沉积。

防治措施:清孔时,不断用测绳和测锤测量,如果不符合要求,要继续进行清孔,直到沉渣量符合规范要求。

4.5 断桩

原因:受地下水活动的影响或导管密封不良,冲洗液浸入混凝土水灰比增大,形成桩身中段出现混凝土不凝体;由于在浇筑混凝土时,导管提升和提拔过多,露出混凝土面,或因待料等原因造成夹渣,出现桩身中岩渣沉积成层,将混凝土桩上下分开的现象;浇筑混凝土时,没从导管内灌入,而从孔口直接倒入的办法灌注混凝土,产生混凝土离析造成凝固后不密实坚硬。

防治措施:成孔后孔底进行彻底清孔,清孔时间应根据沉渣情况而定,沉渣量符合规范要求后要及时灌注混凝土。混凝土灌注过程中要连续、快速,提升导管要控制混凝土面的标高和导管的埋深。灌注混凝土时要保证导管的密封性。

5 结语

反循环成孔灌注桩在西部地区已应用于多项工程,反循环成孔灌注桩具有提高单桩承载力,提高工程桩质量的优点,所以,反循环成孔灌注桩施工工艺可在具备条件的工程中推广。

[1] JGJ 94-2008,建筑桩基技术规范[S].

[2] GB 50202-2002,建筑地基基础工程施工质量验收规范[S].

[3] JGJ 18-2003,钢筋焊接及验收规程[S].

[4] GB 50204-2002,混凝土结构工程施工质量验收规范[S].

[5] DBJ/T 61-29-2005,J 10692-2006,建筑地基基础工程施工工艺标准[S].