某大型矿车油气悬架越障特性仿真研究

王士尧,李晓雷,杨贵军

(北京理工大学机械与车辆学院,北京,100081)

油气悬架是指以油液传递压力,用惰性气体作为弹性介质,由蓄能器 (相当于气体弹簧)和具有减振器功能的悬架油缸组成[1]的一种车辆悬架系统.悬架油缸内部的阻尼孔、单向阀代替了通常的减振元件,构成的油气悬架及弹性元件(通过液体支承)和减振器功能于一体,形成一种独特的悬架系统.它以其优越的非线性特性和良好的减振性能,能够最大限度地满足工程车辆的要求,使其行驶平顺性和操纵安全性得到提高[2].

基于某大型矿车建立了虚拟样机模型,该模型利用油气弹簧台架试验所得数据建立油气悬架系统,充分考虑了油气悬架的非线性.并且根据平顺性仿真标准,建立了障碍路面模型.该模型分别考虑了两种轮胎充气压力,空载和满载两种工况,两种车速,两种阻尼情况.计算得到矿车在不同速度和不同阻尼下通过障碍路面时,车梁对路面障碍给前轮和后轮产生冲击的加速度响应.为整车的平顺性研究提供了参考数据.

1 模型建立及验证

1.1 建立整车动力学模型

坐标系规定.①整车坐标平面:车辆中心面、前悬缸中心面、过前轮中心轴 (静平衡位置)与地面水平面;②坐标原点:以上三面交点;③x、y、z坐标轴方向:x-车辆停止时车头方向;y-前轮轴向向左;z-垂直地面向上[3];④悬架坐标:由于空车和满载时的载荷不同,悬架的静平衡位置也不同.以各自的静平衡位置为坐标系原点;⑤悬缸坐标:以静平衡时悬缸活塞位置为原点,压缩为正[4].

假设:①将动力总成简化为一个刚体,并集中质量与底盘[5];②将簧上质量按实际比例分布在驾驶室、车梁、载货架和底盘上,通过修改该参数实现空载和满载的参数设置;③不考虑轮胎的非线性;④油气悬架的刚度和阻尼采用非线性弹簧代替[6].

障碍物:根据GB/5902-86(汽车平顺性脉冲输入行驶试验方法)的规定,选择三角形凸块作为仿真障碍,三角块的高度h=60mm,宽度H可不考虑,三角块垂直于车辆前进方向放置.

车速:根据GB/5902-86的规定,选择试验车速为20 km/h、40 km/h.车速偏差按GB/4970-85(汽车平顺性随机输入行驶试验方法)中2.7.3款的规定.

车辆外形尺寸如图1所示.

图1 整车外形尺寸

建立该模型所需的质量参数为实测值或由公司提供,惯量方面的参数采用三维软件建模产生的计算值.前后悬架的刚度及阻尼参数为台架试验所测数据.轮胎模型采用ADAMS自带的轮胎属性文件,通过修改属性文件的数据得到该模型所需的轮胎文件.在ADAMS中建立的车辆模型和路面障碍模型如图2所示.

图2 ADAMS仿真模型

1.2 模型检验

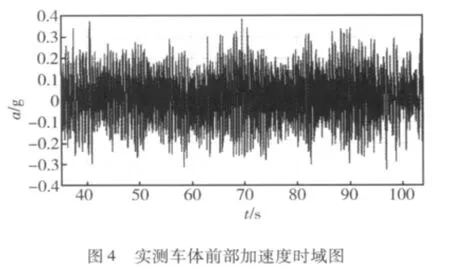

采用整车实测数据,通过对比模型与实车的前两阶固有频率,验证该动力学模型的正确性.图3为仿真分析所得车梁前部加速度响应的时域图及频谱图.

图3 车梁前部加速度响应的时域图及频谱图

取相同工况下的整车实测数据中车体前方的加速度信号进行对比,其时域图和频谱图如图4、图5所示.

由于前两阶频率对振动影响较大,故只对比前两阶频率.由表1可知,所建模型的前两阶固有频率与实车的前两阶固有频率的误差均小于10%,在工程可接受范围内,即说明该动力学模型符合实际情况,可用于设计研究.

表1 前两阶固有频率对比

2 越障分析

为了得到不同工况下悬架阻尼的变化对整车越障性能的影响.

设计了4种工况:①胎压为4.2 MPa空载;②胎压为4.2 MPa满载;③胎压为9.0 MPa空载;④胎压为9.0 MPa满载.

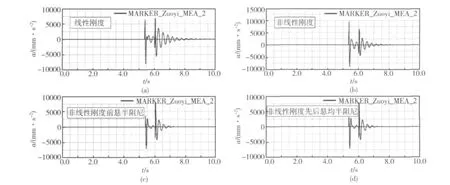

每种工况设计4组试验:①线性刚度和全阻尼;②非线性刚度和全阻尼;③非线性刚度和前悬半阻尼;④非线性刚度和前后悬架均为半阻尼.每一组试验均测试了两种不同的车速:20 km/h、40 km/h.

2.1 车体前部垂向加速度时域分析

模型车在静止时先进行静平衡计算,然后,从静止状态开始加速,在到达障碍物前到达设定的速度.保持该速度通过障碍物,获得模型在通过障碍物时,车体对障碍物冲击的加速度响应.

由于只考虑加速度冲击响应的峰值变化,图6是胎压为4.2 MPa空载,车速为20 km/h,不同阻尼情况经过障碍时的加速度时域图,其他试验有类似波形.

图6 胎压为4.2 MPa空载20 km/h时不同阻尼情况下车体加速度响应

2.2 车体前部垂向加速度峰值

取车体前部垂向加速度的峰值作为评价参数.过障碍时,前轮和后轮会各自给车体产生一个冲击峰值,对比不同工况和车速下该峰值的变化,即可得到悬架阻尼变化对整车越障性能的影响,由此可得出一个计算最优阻尼值的方向.

将前轴通过障碍时产生的冲击峰值叫做前脉冲峰值,后轴通过障碍产生的冲击峰值叫后脉冲峰值.绘制各试验所得车体前部垂向加速度的峰值如图7、图8所示.

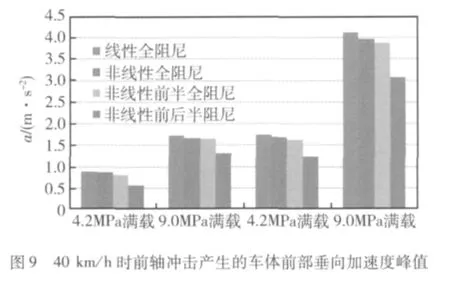

为了进行对比,将车辆速度提高一倍再进行相同的仿真试验,试验结果如图9、图10所示.

图7 20 km/h时前轴冲击产生的车体前部垂向加速度峰值

2.3 仿真结果及分析

1)前轴脉冲激励对车体前部垂向加速度响应的影响远大于后轴.

2)非线性刚度较线性刚度,能更快地衰减脉冲振动响应.在满载时,悬架非线性对脉冲振动响应衰减体现不明显.

3)在同样工况下,随着胎压增大,车体前部垂向对脉冲激励加速度的响应峰值增大.

4)空载时,前悬阻尼变为一半,能有效减小前轴脉冲冲击对车梁前部的加速度响应.前后悬架阻尼均降为一半时,与只降低前悬阻尼相比,脉冲响应峰值进一步减小不明显,但振动响应的衰减加快.

5)满载时,车体前部垂向对前轴脉冲的加速度响应较空载时增大,对后轴脉冲的加速度响应较空载时减小.

3 结论

通过对某大型矿用车越障特性的仿真研究,有以下结论:

1)根据整车的平顺性测试数据和悬架的台架试验数据,在ADAMS中建立了该矿车的多体动力学模型.通过与整车实测数据进行对比,验证了该仿真模型的正确性,可用于油气悬架的系统优化计算.

2)研究了该车在不同悬架特性下通过三角障碍块时车体前部垂向加速度响应的峰值变化.分析了改变悬架阻尼对该车越障性能的影响,有较强的实用价值.

3)对矿车越障性能的评价未进行动挠度等其他评价参数的仿真试验,应进一步设计相关试验验证仿真结果的一致性.

[1] 秦家升,安 静,单海燕,等.油气悬架的特征及其结构原理分析研究 [J].工程机械,2003(11):7-10.

[2] 吴仁智.油气悬架系统动力学建模仿真和试验研究:[D].杭州:浙江大学,2000.

[3] 钱德猛.基于虚拟技术的汽车空气悬架的建模及仿真[J].客车技术与研究,2006,28(1):7-10.

[4] 马国清,檀润华,武一民.基于油气悬挂系统的1/4车数学模型与仿真研究.河北工业大学学报.2002,31(6):30-34.

[5] 张洪欣.汽车系统动力学 [M].上海:同济大学出版社,1996.

[6] Lang R and R Sonnenburg.A detailed shock absorber model for full vehicle simulation[C].Presented at the 10th European ADAMS Users’Conference,Frankfurt,1995:14-15.

——元征X-431标定胎压传感器的方法