CCTS及CoDeSys开发平台软件在威钢转底式加热炉中的应用

中冶赛迪电气技术有限公司 袁超

1 项目简介

威钢转底式加热炉是赛迪和四川威远钢铁集团共同投资新建的节能环保示范工程。转底式加热炉是利用混合煤气加热轧钢氧化铁皮或除尘搜集的粉尘从而生产出直接还原铁供炼钢用。较之作为烧结掺合料经烧结、炼铁等工序再送往炼钢,金属回收率高,生产流程短,能源利用效率高,对环境影响小。转底炉设备包括转底炉本体设备(上料设备、环形炉底机械、螺旋出料设备、出料收集装置),环形加热炉,冷却除尘系统和造球设备等。其工艺流程为:上料→预热段→加热段(炉底机械旋转)→螺旋出料→出料冷却→出料收集。

2 系统构成

由于转底式加热炉对工艺稳定性和安全性要求较高,本系统控制器采用赛迪自主研发的赛迪核心工艺控制器CCTS。系统的各个远程分布式I/O采用美国GE公司的VersaMax系列模块,系统配置了1台工程师站和2台三维的HMI操作站。

2.1 硬件构成

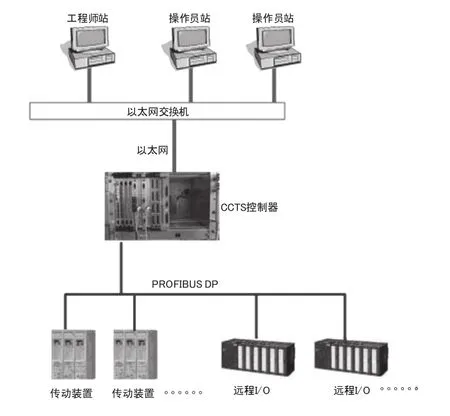

系统选择赛迪核心工艺控制器CCTS,它是针对高性能、高可靠性设计的工艺控制器。控制器内部分为3个层次:硬件层、操作系统层、软件开发平台层,如图1所示。

图1 CCTS系统构成图

(1)硬件层:VME机架、CPU、通信模板、IO模板等。

(2)操作系统层:采用实时操作系统VxWorks,该层包括通信模板、I/O模板等驱动、操作系统内核、应用程序。

(3)软件平台层:采用CoDeSys软件开发平台,包括CoDeSys Runtime System、通信层、CoDeSys Automation Platform、控制程序开发平台、HMI开发平台。

2.2 网络构成

系统网络架构主要由以太网和Prof ibus现场总线网络构成,如下图2所示。

图2 系统网络架构图

CCTS控制器和HMI操作员站通过以太网连接。工程师站通过以太网和控制器连接进行程序下载,调试。控制器以太网口采用CPU自带的百兆千兆自适应以太网口。

现场的远程I/O模块和传动装置控制(驱动)器则通过Profi bus现场总线网络连接。控制器Prof ibus网卡采用赫优讯的PMC接口板卡。板卡直接插在CPU的PMC扩展接口上,最快通讯速率达到12Mbit/s。

2.3 软件构成

(1)PLC控制应用程序

控制器的组态编程工具是CTool系统软件。CTool系统软件由中冶赛迪在德国3S软件公司的CoDeSys Automation Plat form软件开发平台中间件上开发而成,并集成了赛迪核心工艺控制器的硬件。CTool编程界面如图3所示。

图3 CToo l编程界面

C Tool系统软件符合完整版本的IEC 61131-3标准,支持IL、ST、 FBD 、LD、 CFC、 SFC 六种编程语言,适用于所有的工业控制任务。CTool系统软件在实时性和稳定性方面非常出众,最快的任务周期可以达到0.5ms。

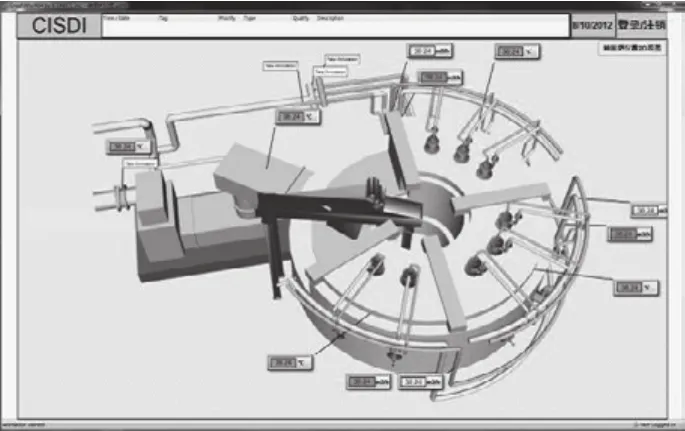

(2)L1的HMI应用程序

为增强工程项目的市场竞争力,采用iconics公司的GENESIS 64三维HMI软件编辑系统。该三维HMI软件除了具有普通HMI的功能外,还能通过三维动画的方式动态地展示整个工艺过程。控制器与HMI客户机的通讯采用OPC Server通讯方式。OPC Server采用德国3S软件公司开发的 CoDeSys OPC Server 产品。三维操作界面如图4所示。

图4 三维操作画面

3 控制系统的功能

转底加热炉控制功能分为仪控燃烧控制功能和电控的上下料和炉底机械控制功能。

3.1 仪控功能

仪控功能主要包含各段燃烧控制、煤气,空气总管压力控制、炉膛压力控制、稀释风控制和热风放散控制等。

各段燃烧控制采用双交叉限幅串级调节。在平衡状态下,煤气和空气侧的流量调节器的设定值均由PID温度调节器的输出决定。但在非平衡状态下进行的双交叉限幅调节过程中的煤气和空气侧的流量调节器设定值不完全由温度调节器的输出决定,而是通过双交叉限幅投入的方式。这样可以使煤气流量的变化速度始终不超过空气流量的变化速度;另一方面能避免因为煤气过量和空气过量互相干扰引起的波动,保证燃烧过程在最佳燃烧段进行。

煤气空气总管压力控制采用普通PI闭环调节。由于压力控制响应很快,所以比例系数取得比较小,同时通过积分调节消除稳态误差。

炉膛压力控制采用炉压自学习控制: 当空气和煤气流量发生较大变化时会对炉内压力形成干扰,这种干扰采用常规的控制方法不能消除,须进行炉压自学习控制。

为使换热器入口处温度在规定温度以下,采用稀释风控制方案,当换热器入口处烟道温度高于设定值时,自动进行掺稀释风控制,以降低入口温度保护换热器。为保护换热器及保持加热炉工况所需的最小风量,采用热风放散控制方案。

3.2 电控功能

转底炉电气设备分为冷却机、料罐、螺旋出料机、电液推杆、炉底机械、布料器和震动给料机。启动时需要先启动出料端,最后才启动进料端。具体运行流程如图5所示。

图5 电控功能启动流程图

4 技术优势和应用体会

本次使用赛迪核心工艺控制器和德国3S软件公司CoDeSys产品和技术,主要体会有以下几点:

(1)强大的运算能力和系统的稳定性:赛迪核心工艺控制器和德国3S软件公司的CoDeSys软件集成后拥有了强大的运算能力,使整体系统可以在1ms扫描周期下运行700个闭环调节,同时系统的稳定性也表现地十分出色。

(2)强大的网络诊断功能:整个系统有十几个Profibus的远程站和传动装置控制器。CoDeSys软件使系统提供的诊断功能可以实时地显示从站的状态,从站断线重连后也能及时得到反应,给调试工作带来了很大的方便。

(3)应用程序可运行在不同扫描周期内:对于有不同刷新速率要求的程序可以被设定运行在不同的扫描周期内。闭环调节可以运行在1ms的扫描周期内,以便达到实时的调节效果。对实时性要求不高的启动逻辑等控制任务则可以运行在20ms的扫描周期内,从而大大节约了CPU的资源。

(4)在CoDeSys软件编程环境下的组态编程支持开发者使用从CFC、梯形图到SFC等多种编程语言,应用十分灵活和便利。对于闭环调节回路则可以采用CFC来编写。而顺序启动逻辑程序可以在SFC里面十分便捷地完成。

(5)模拟功能,赛迪核心工艺控制器编程软件CTool在不进行硬件连接的情况下可以完全通过软件仿真的方式来运行用户程序。这个功能在实验室集成测试时可以对程序进行充分的测试,从而大大缩短了现场调试时间。