基于HyperWorks的电动车车架有限元分析

朱茂桃,李 超,刘一夫

(江苏大学汽车与交通工程学院,江苏镇江212013)

电动汽车具有对地球能源的消耗少、污染低、不需要机械传动装置、整体噪声小等优点,作为绿色环保车辆,它代表了汽车新的发展方向,被称为“未来汽车”。电动汽车的车架作为其总成的安装基体,要承受电动汽车总成全部质量、有效载荷以及行驶过程中的力和力矩,故有必要对车架强度、刚度及模态进行分析[1-2]。

1 有限元模型的建立

根据总布置技术指标要求,电动车的外廓尺寸如下:长2 315 mm;宽1 500 mm;高1 490 mm;轴距1 770 mm;轮距1 245 mm。车架几何尺寸为:长2 261 mm;宽1 110 mm;高350 mm;局部车架高度为623 mm。

车架的附件有地板总成、座椅、蓄电池安装支架、冷却风扇安装支架、车身固定支架、电池板固定支架、转向系总成安装支架和制动系总成的安装支架。这些支架都根据其它总成提供的数据进行设计与开发。

对车架建立有限元模型是为了能够准确反映车架整体性能,有限元模型含有节点、材料特性、单元、边界条件、实常数及反映车架详细特性的参数[3]。

该电动汽车车架采用45号钢矩形材料,参数为:长 50 mm,宽 28 mm,厚度 2 mm,截面积 156 mm2,弹性模量7.0 ×104Pa,泊松比 0.3,密度2 850 kg/m3。为满足薄壳要求,车架使用Shell单元对其进行单元划分。

利用HyperWorks软件中的HyperMesh程序,在不影响精度的情况下对模型进行简化[4],避免采用过多的三角形单元以引起局部刚性过大,划分的单元形态以四边形单元为主;为了使整个车架有限元模型规模不致过大保证计算的经济性,单元尺寸控制在10~25 mm范围内。

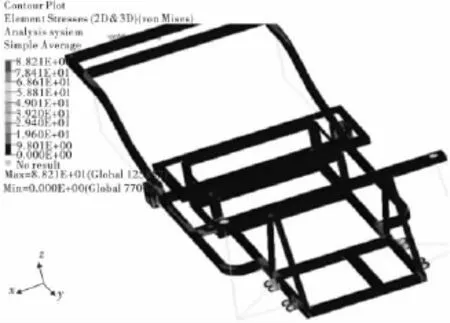

由于车架结构基本对称,为了减少网格剖分的工作量,仅保留几何模型的一半,在此基础上建立有限元模型。利用HyperMesh的中面抽取功能 Midsurface,对车架中的薄壁件抽取中面时,由于导入的车架模型几何质量较好,故不需要对其进行几何清理。为简化模型,减小解题规模,建模时将小孔忽略不计。最后整个车架划分成大概1×106个单元,如图1。

图1 车架有限元模型Fig.1 FEA model of the body structure

2 强度和刚度计算

采用CAE方法对汽车结构的静态性能进行分析,其基本理论如下:以节点为分析对象,依据所有节点的静力平衡方程,汇集所有的方程式,得到被分析结构的整体平衡方程,对该方程组进行求解即会得到未知节点的位移[5]。电动汽车车架是在实际情况中受力集中非常严重的零部件,还是主要承载零部件,受较大载荷,应力状况相当复杂,所以它是进行有限元分析的重要零件,笔者对其进行了弯曲工况和扭转工况分析[6]。

2.1 电动汽车车架弯曲工况的分析

2.1.1 分析中的约束处理

施加约束的关键视电动车车架在行驶过程中的情况而定,同时,要参考分析过程的需要。也就是,不仅要保证消除车架结构的刚体位移,而且不能影响车架的自由变形。如此,笔者对车架的约束如下:约束前轮的xyz位移方向,约束后轮的z位移方向。在HyperMesh里面用到创建集合类型Load Collectors面板,点击create创建Constraints。

2.1.2 分析中的载荷施加

正确处理好载荷的施加是有限元分析的结果和实际情况反映的前提,最关键的是通过不同计算工况来确定载荷大小及施加方式。

根据不同的计算工况确定载荷的大小和施加方式。车架的自重取为惯性载荷,重力加速度为1 g,蓄电池以及驾驶员的质量均以局部均布载荷的形式进行加载,车壳质量还有电池板以相应连接点的集中载荷形式进行加载。在HyperMesh里用到创建载荷集Load Collectors面板,点击create创建Pressure和Force。

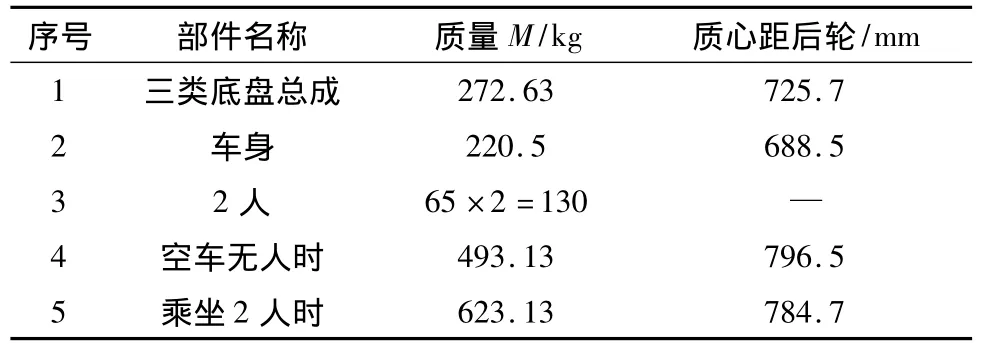

电动车质量质心位置表和轴荷分配如表1、表2。

表1 质量和质心位置Table 1 The location of quality and centroid

表2 轴荷分配Table 2 Shaft lotus distribution

2.1.3 计算结果分析

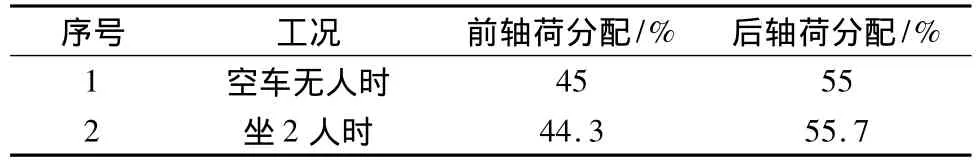

经有限元分析计算,用到HyperMesh里面的Deformed面板得出弯曲工况的变形图,如图2。

图2 弯曲工况变形Fig.2 Strain figure of bend working condition

车架最大变形量为5.548 mm,位于主车架中部位置,两端变形小,符合实际。车架中部较大的变形还有利于改善车架整体的应力状态,并起到一定的缓冲作用。

用到HyperMesh中的Contour面板得出弯曲工况应力云图,如图3。

图3 弯曲工况的等效应力云图Fig.3 Von Mises stress of bend working condition

应力最大值为169.4 MPa,位于车架中部位置。

根据GB/T 699—1999《优质碳素结构钢》规定,45钢推荐热处理制度为正火850℃、淬火840℃、回火600℃,达到的性能为屈服强度大于等于355 MPa。如果降低回火温度,屈服强度提高到480 MPa以上也是可能的,但塑性指标肯定要降低。所以车架强度合格。

2.2 电动汽车车架的扭转工况

扭转工况的计算主要考虑一轮悬空时车架本身变形而施加在车架上的扭矩作用,限于篇幅,笔者只给出了该车在右前轮悬空时的应变图和应力图。

2.2.1 分析中的约束处理

释放悬空处的自由度,其他与弯曲工况相同。在HyperMesh里面用到创建载荷集LoadCollectors面板,点击create创建Constraints。

2.2.2 分析中的载荷施加

右前轮添加载荷为 P,P=整车满载质量 ×9.8×动载系数/4,车在不平路面行驶时,速度较慢,所以动载系数采用1.3,计算得到P=2 730 N。HyperMesh里面用到创建载荷集Load Collectors面板,点击create创建Pressure和Force。

2.2.3 计算结果分析

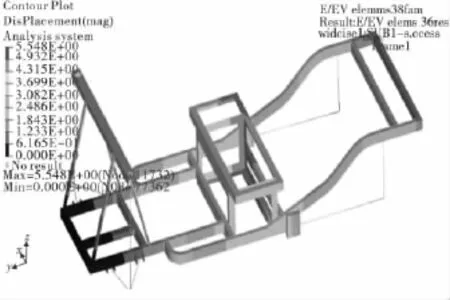

经有限元分析计算,用到HyperMesh里面的Deformed面板得出弯曲工况的变形,如图4。

图4 扭转工况应变Fig.4 Strain figure of tortion working condition

车架的最大变形量为40 mm,位于车架右侧前悬吊耳位置,此处刚度有待加强,建议缩短两吊耳之间的距离或者增加其厚度。

用到HyperMesh里面的Contour面板得出弯曲工况应力云图,如图5。

图5 扭转工况的等效应力云图Fig.5 Von Mises stress of tortion working condition

应力最大值为 88.21 MPa,位于右侧悬架支柱的连接处。应力远小于车架材料的屈服强度大于等于355 MPa。

3 电动车车架的模态分析

模态分析用来对结构的振型和固有频率进行求取,即对动态载荷作用下结构设计重要参数的求取,所以有必要对电动汽车车架进行模态分析。当电动车在不平路面行驶时,各零部件会在路面激振力作用下产生各种振动,振动会影响到电动车结构的疲劳特性还会产生噪声和共振。模态分析之后,依照电动汽车在实际行驶路面上实际外部激励平率的分布可在设计的过程中对整车架的结构进行合理调整,使车架的各阶模态频率尽量的远离外部激振频率,防止发生共振现象[7]。

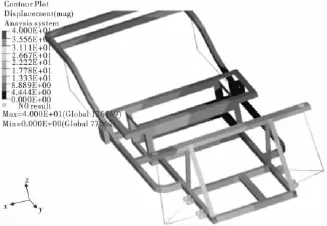

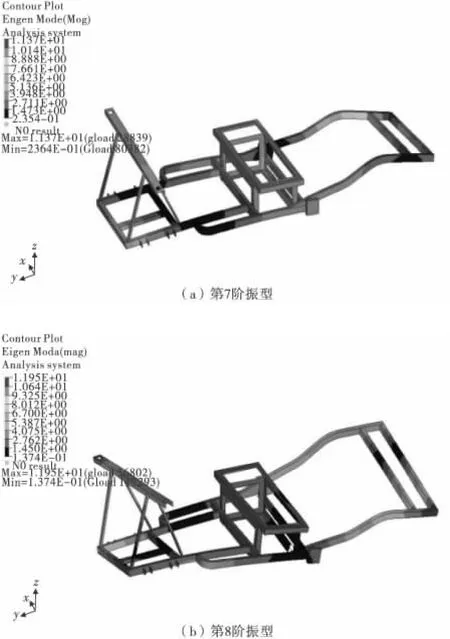

固有振型的线性组合叠加表现为结构振动,而且对动力影响的程度低阶振型要比高阶振型大得多,还有就是电动汽车一般在良好路面行驶,故此次电动汽车车架的模态分析中只选取了前12阶的模态振型进行分析。利用HyperWorks的Optistruct求解,此处笔者只给出7阶和8阶振型图,如图6。

图6 第7、8阶振型Fig.6 The seventh & eighth order modes figure

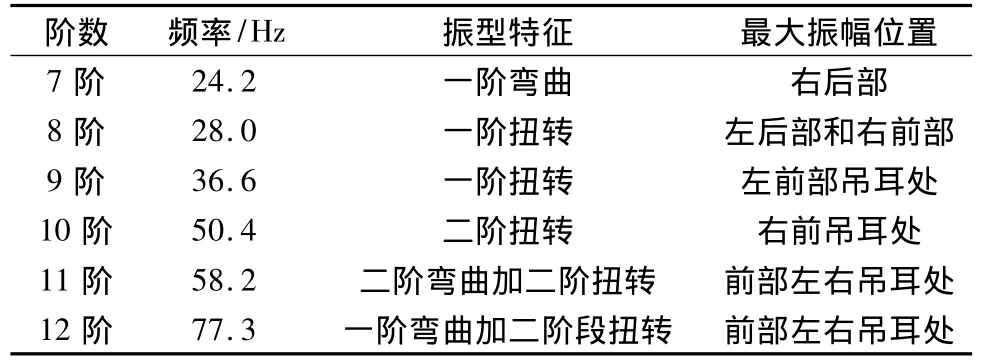

电动车车架受到的外部激励影响较大的是路面带来的激励[8],对于路面激励一般频率在20 Hz左右,而7阶频率是24.2 Hz(与20 Hz非常接近),在这种情况下可能发生共振,进而电动汽车车架上的某一些部件会产生很大数值的共振动载,这对车架是有害的,应当对共振的发生进行避免。整个车架模态分析的频率,振型特征及最大振幅位置如表3。

表3 车架模态分析汇总Table 3 The frame of modal analysis

4 结论

1)由静态分析结果可知,电动汽车车架在弯曲和扭转工况下的最大应力比起车架材料的屈服强度均要小,所以得出此电动汽车车架结构设计安全可靠。由电动汽车车架结构的动态分析结果可知,电动汽车驾驶员应当尽量让路面的激励不在车架第7阶固有频率的左右,这样才能避免车架共振。

2)笔者使用板壳单元进行有限元分析计算的有限元模型与实际结构差别很小,从而很好的避免了用板单元跟梁单元建立有限元模型的误差和繁琐等等缺陷,有限元分析模型有比较高的计算准确度。

3)笔者对电动汽车车架进行了有限元分析,可以得到该车架各种位置的应力情况以及各零部件的变形情况,反映出了该整体的应力及应变趋势。这有利于发现设计车架结构方面的薄弱细节,对电动汽车车架设计具有一定的指导意义。

[1]刘明辉,于学兵.客车车身结构的有限元分析方法研究[J].湖北汽车工业学院学报,2004,18(4):1-6.Liu Minghui,Yu Xuebing.Finite element analysis method of bus body structure[J].Journal of Hubei Automotive Industries Institute,2004,18(4):1-6.

[2]黎西亚,李成刚.车架有限元分析技术发展综述[J].专用汽车,2001(1):13-15.Li Xiya,Li Chenggang.Summarize of frame finite element analysis technology development[J].Journal of Special Automobile,2001(1):13-15.

[3]俞德津.重型半挂车架有限元静态分析[J].专用汽车,2008(3):32-33.Yu Dejin.Heavy semi-trailer frame finite element static analysis[J].Journal of Special Automobile,2008(3):32-33.

[4]唐应时,何友朗.自卸车车架的静动态计算分析[J].专用汽车,2006(1):25-27.Tang Yingshi,He Youlang.Dumper frame static and dynamic analysis[J].Journal of Special Automobile,2006(1):25-27.

[5]Lotz K D.Finite Element Analysis of the Torsional Stiffness of a Convertible Car Body[D].Bedfordshire:Cranfield University,1991.

[6]刘胜乾,顾力强,吕文汇.军用某型牵引车车架静动态特性分析[J].机械,2006,33(4):10-12.Liu Shengqian,Gu Liqiang,Lv Wenhui.One type of military tractor frame static and dynamic analysis[J].Mechanical,2006,33(4):10-12.

[7]屈求真.轿车车身结构的有限元分析与评价[J].汽车工程,1996,18(3):148-151.Qu Qiuzhen.Analysis and evaluation of car body structure finite element[J].Automobile Engineering,1996,18(3):148-151.

[8]吕江涛.SX360型自卸车车架静动态有限元分析及结构改进[D].西安:西安理工大学,2000.