1000MW超超临界锅炉燃烧调整的试验研究

高继录, 邹天舒, 冷 杰, 吴景兴, 刘学增

(辽宁省电力有限公司电力科学研究院,沈阳 110006)

随着中国电力工业的迅速发展,火电机组装机容量逐年增加,燃煤价格不断上涨,发电成本逐年上升.锅炉燃烧的优劣和热效率的高低对电厂运行安全性和经济性均有很大的影响.节能减排、提高电厂运行安全性和经济性已经成为越来越重要的研究课题[1-4].某电厂2×1000MW 超超临界机组是东方锅炉股份有限公司设计、制造的DG 3000/26.15-Ⅱ1型超超临界直流锅炉.为了提高锅炉热效率,进一步挖掘锅炉节能潜力,降低机组能耗和NOx排放量,笔者对该锅炉进行了燃烧优化调整试验.

1 设备概述

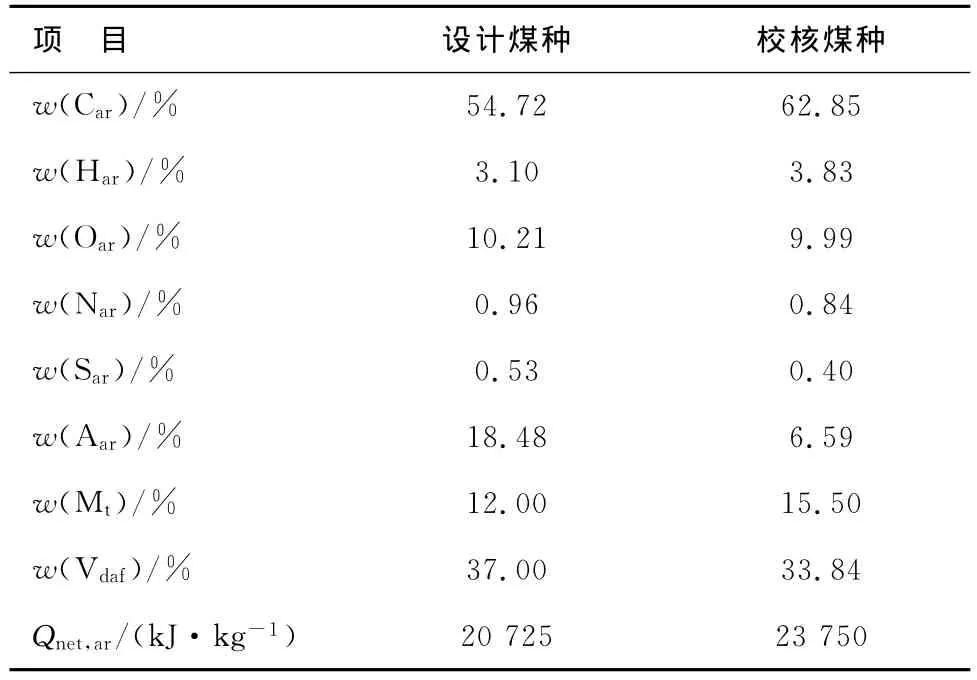

DG 3000/26.15-II1型锅炉为超超临界参数、对冲燃烧方式、固态排渣、单炉膛、一次再热、平衡通风、露天布置、全钢构架、全悬吊П型结构的变压直流锅炉,设计煤种为准葛尔2号烟煤.锅炉设计和校核煤种的工业和元素分析见表1.制粉系统为中速磨煤机配动态分离器直吹式系统,磨煤机型号为ZGM113G.

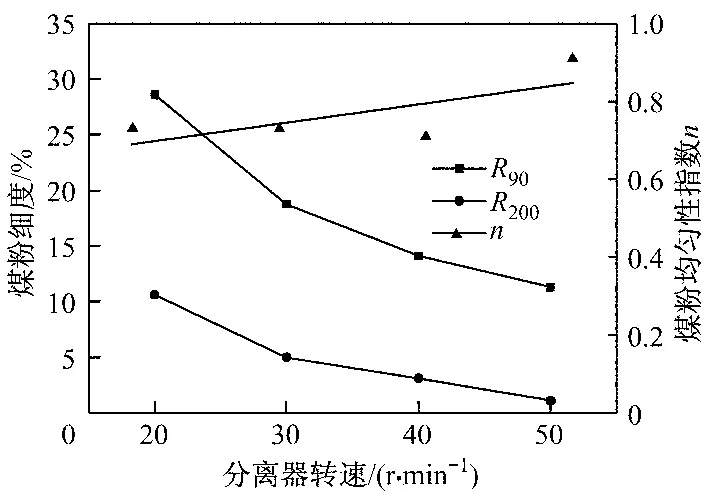

表1 锅炉设计和校核煤种的工业和元素分析Tab.1 Proximate and ultimate analysis of the design and check coal

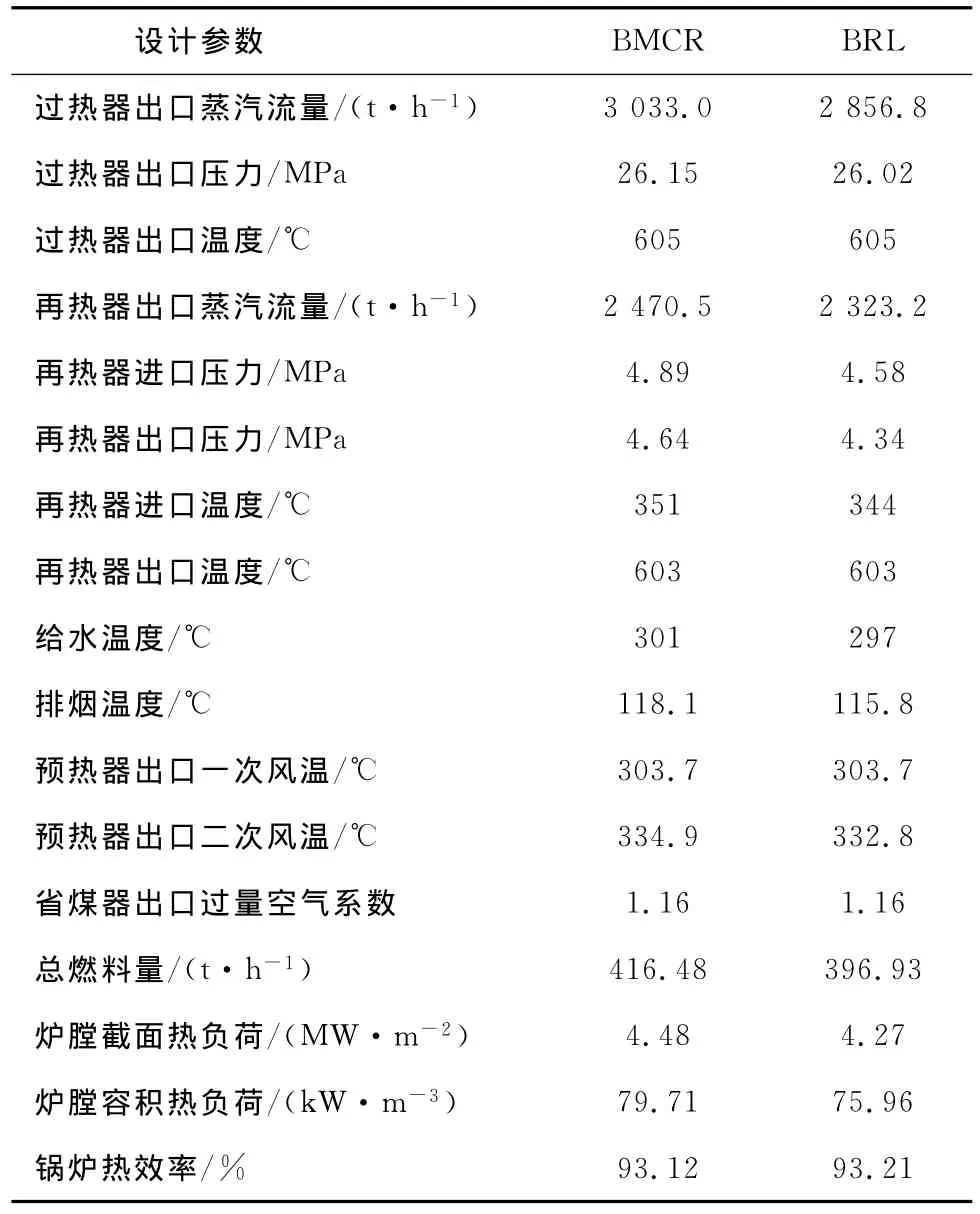

炉膛由下部螺旋盘绕上升水冷壁和上部垂直上升水冷壁组成,锅炉的宽、深和高分别为33973 mm、15558mm和77400mm.在锅炉最大连续蒸发量(BMCR)工况和锅炉额定蒸发量(BRL)工况下锅炉的主要设计参数见表2.整个过热器系统布置了一次左右交叉,即屏过热器出口至高温过热器进口进行一次左右交叉,有效减少了锅炉宽度上的烟气侧吸热偏差的影响.过热器的蒸汽温度采用煤水比和两级喷水减温加以控制.再热汽温则通过布置在低温再热器和省煤器后的烟气挡板进行调节.在低温再热器出口管道上布置再热器事故喷水减温器,作为事故状态下的调节手段.

表2 BMCR和BRL工况下锅炉的主要设计参数Tab.2 Main design parameters of boiler under BMCR and BRL conditions

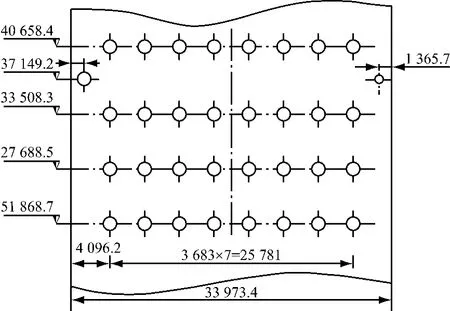

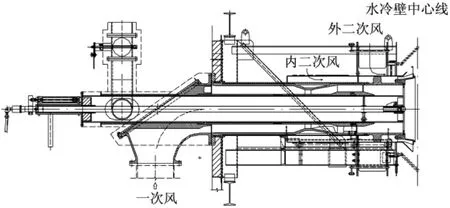

燃烧器为新型DHDB-NR3旋流煤粉燃烧器,采用前后墙对冲燃烧方式.图1为燃烧器布置示意图.在锅炉前后墙各布置3层燃烧器,每层每面墙装有8个燃烧器.每台磨煤机给一层中的8个燃烧器提供煤粉.燃烧器结构示意图见图2.燃烧器配风分为中心风、一次风、内二次风和外二次风,其中内二次风为直流风,通过手柄调节套筒位置对风量进行调节;外二次风为旋流风,采用气动执行器对旋流强度进行调节.在锅炉前后墙各布置一层燃尽风喷口,其中每层每面墙布置2个侧燃尽风喷口和8个燃尽风喷口.燃尽风配风分为中心风、内二次风、外二次风,中心风为直流风,内、外二次风为旋流风,中心风风量通过手柄调节套筒位置进行调节,内、外二次风风量和旋流强度采用调节挡板、调风器进行调节.

图1 燃烧器布置示意图(单位:mm)Fig.1 Arrangement diagram of burner(unit:mm)

图2 燃烧器结构示意图Fig.2 Structural diagram of burner

2 燃烧调整试验结果与分析

在燃烧调整前,锅炉热效率约为93.4%.试验期间煤的工业分析见表3.由表3可知,试验期间的燃料基本上采用设计煤种.

表3 试验期间煤的工业分析Tab.3 Proximate analysis of coal during the test

2.1 热态一次风速调整试验

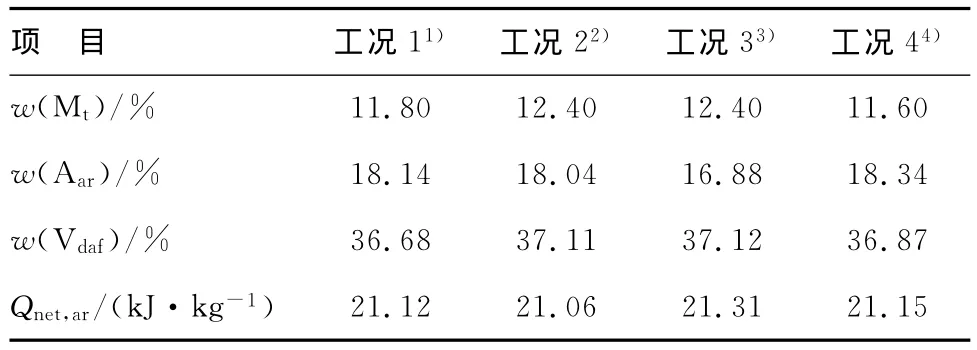

在磨煤机出口处布置4根一次风管.一次风管在进燃烧器前一分为二,形成8根一次风管.调整前,在磨煤机出口处一次风速的偏差较大,均在10%以上.一次风速偏差过大对煤粉在炉内的燃烧不利,造成炉内热负荷分布不均,导致炉膛结焦或水冷壁超温.在试验过程中,磨煤机入口风量保持在130t/h,分离器出口温度保持在70℃,磨煤机出力保持在85t/h.表4为一次风速调整的试验结果.由表4可知:在磨煤机出口处,各一次风粉管道的风速偏差均在5%以内.

2.2 煤粉细度调整的试验结果

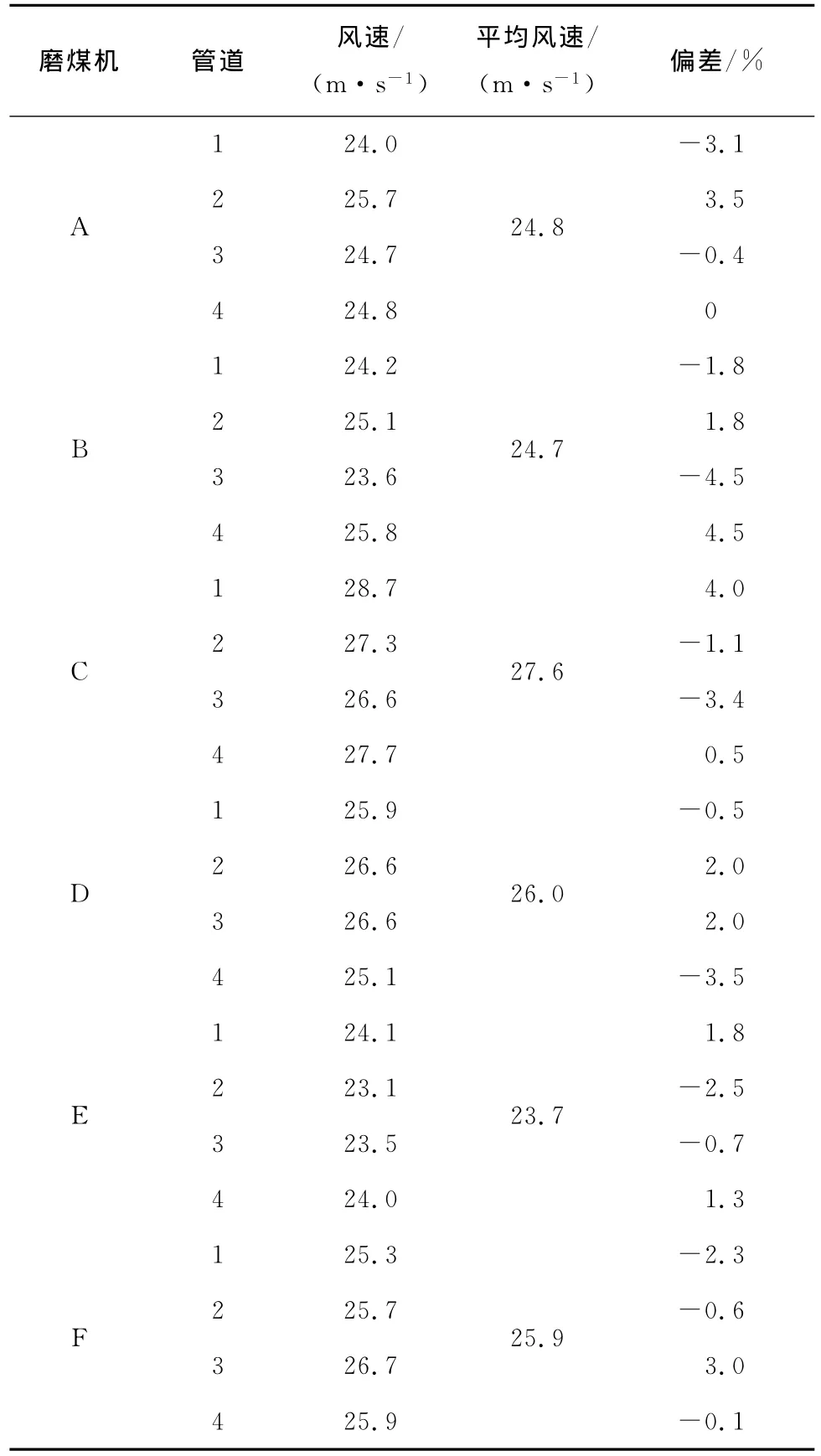

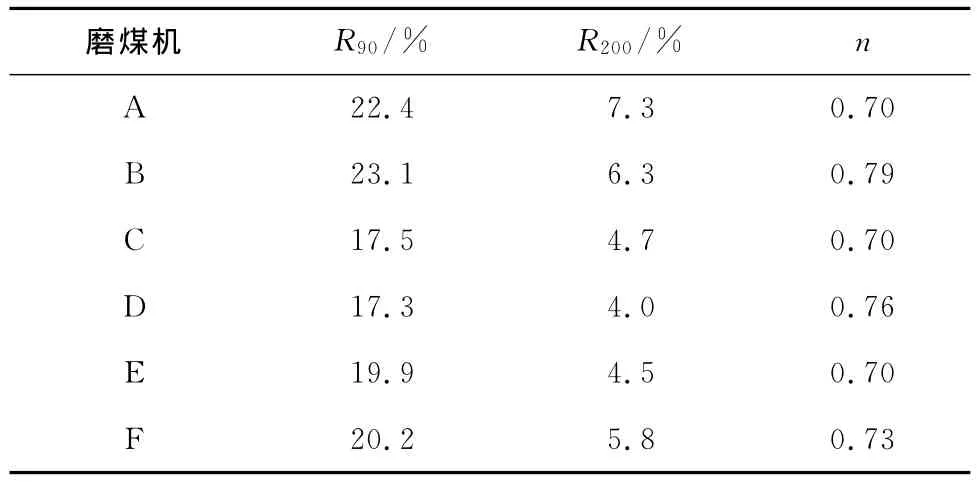

磨煤机采用动静态分离器,是雷蒙式分离器和动态分离器的优化组合.来自磨煤机的风粉混合物进入分离器后,首先采取降低流速对风粉进行速度场的重力分离,然后通过静态叶片对风粉进行惯性分离,最后进入动态旋转叶片(通过变频调速电机驱动)对风粉进行强制分离,将合格的细煤粉输往燃烧器.磨煤机分离器转速对煤粉细度的影响见图3.由图3可知:随着分离器转速的加快,煤粉逐渐变细,煤粉均匀性指数逐渐增大.当分离器转速由20 r/min上升到50r/min时,磨煤机功率由617.9kW增加到703kW.可见,随着分离器转速的加快,磨煤机的电耗也逐渐增加.煤粉细度调整的试验结果见表5.由表5可知,调整后的煤粉细度R90均在设计值20%附近,此时分离器的转速约为30r/min.

表4 一次风速调整的试验结果Tab.4 Test results after adjustment of primary air speed

图3 分离器转速对煤粉细度的影响Fig.3 Effect of separator rotary speed on pulverized coal fineness

表5 煤粉细度调整的试验结果Tab.5 Test results of fineness adjustment of pulverized coal

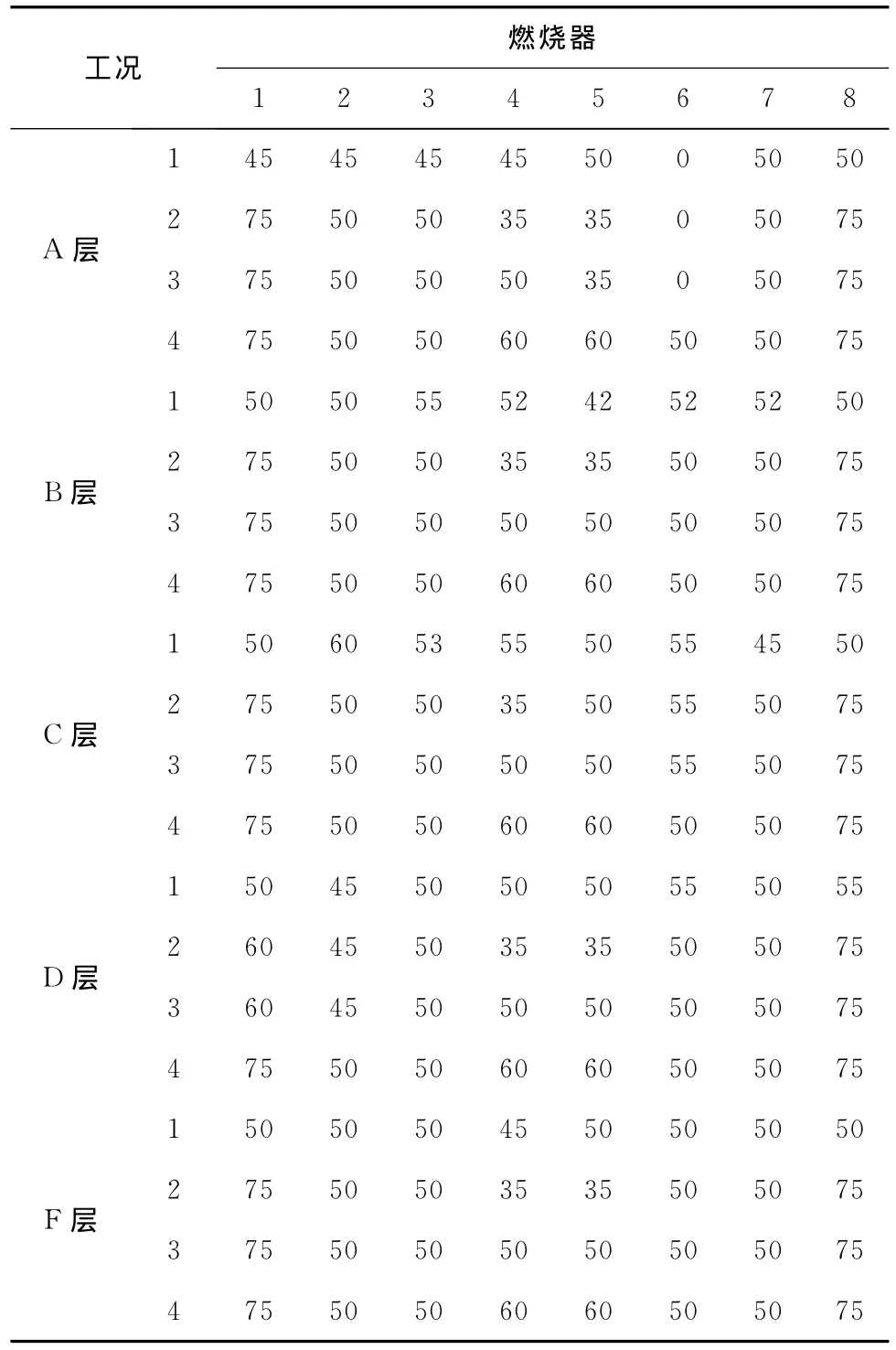

2.3 燃烧器风门调整的试验结果

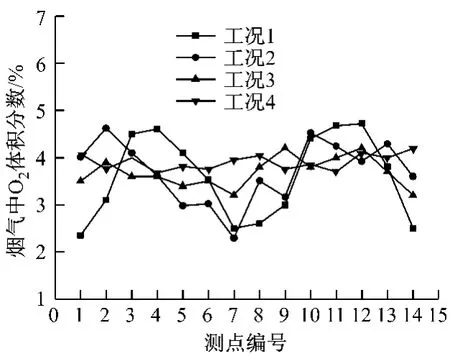

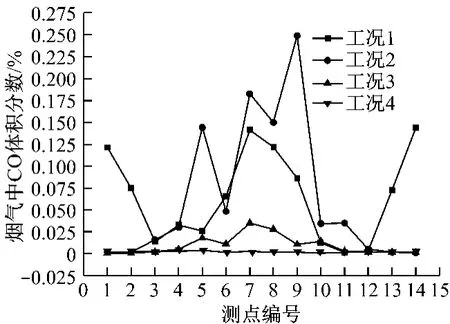

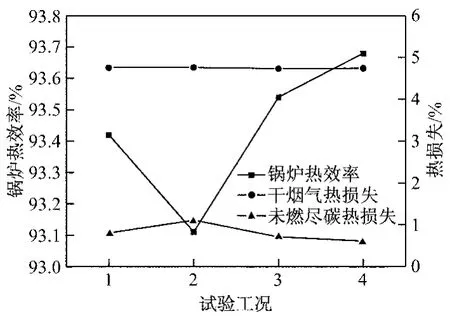

锅炉的进风方式采用分层大风箱两侧进风.由于炉膛较宽,在挡板开度相同的工况下并不能保证同层8个燃烧器进风量相同,因此出现沿炉膛宽度方向的氧气体积分数偏差和热偏差.煤粉燃烧器外二次风量占燃烧器区域总风量的60%以上,通过调整其旋流器开度能够有效调节燃烧器配风,改善氧气体积分数分布的不均匀性.笔者在燃烧器冷态空气动力场试验期间发现:内二次风挡板全开工况为最佳工况,此时回流区大小、形态和起始点均最佳.因此,在热态燃烧器风门调整试验期间,应保持燃烧器内二次风、中心风挡板全开,对外二次风旋流器开度进行4个工况的试验,工况1为燃烧器风门调整前的试验工况.表6为各工况下燃烧器外二次风旋流器的开度.各工况下省煤器出口O2、CO体积分数分布和锅炉的热效率分别见图4、图5和图6.从图4~图6可知:调整前O2体积分数沿炉膛气宽度方向呈“M”形分布,此时炉膛中心与两侧局部缺氧,局部燃烧不完全,造成上述位置CO体积分数和锅炉热效率下降,同时还会增大沿炉膛宽度方向的烟温偏差和受热面管壁的超温风险.燃烧器区域局部缺氧产生的还原性气氛和管壁超温均会导致该区域两侧墙水冷壁产生高温腐蚀.在工况4时,烟气中O2体积分数分布比较均匀,且CO体积分数分布也比较均匀,没有出现高峰值.可见,工况4为最佳工况,与燃烧器风门调整前的工况相比,锅炉热效率提高了0.26%.

2.4 氧气体积分数调整的试验结果

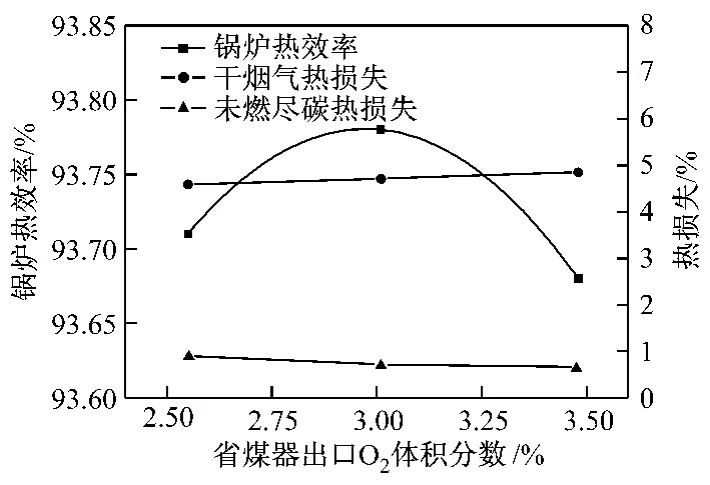

试验期间,机组负荷维持在1000MW,锅炉的O2体积分数分别控制在2.5%、3.0%和3.5%,O2体积分数对锅炉热效率的影响见图7.由图7可知:随着O2体积分数的增加,锅炉热效率先提高后降低,在O2体积分数为3.0%左右时锅炉热效率达到最高.当O2体积分数由2.55%增加到3.01%时,干烟气热损失由4.585%增加到4.704%,而未燃尽碳热损失则由0.896%减少到0.710%,未燃尽碳热损失减小的幅度大于干烟气热损失增加的幅度,因此当O2体积分数由2.55%增加到3.01%时,锅炉热效率提高0.07%.当O2体积分数由3.01%增加到3.48%时,干烟气热损失由4.704%增加到4.844%,而未燃尽碳热损失则由0.71%减少到0.664%,干烟气热损失增加的幅度大于未燃尽碳热损失减小的幅度,因此当O2体积分数由3.01%增加到3.48%时,锅炉热效率降低0.1%.

表6 各工况下燃烧器外二次风旋流器的开度Tab.6 Swirler opening for external secondary air of burner under different conditions %

图4 各工况下烟气中O2体积分数分布Fig.4 Oxygen volumetric fraction distribution in flue gas under different conditions

图5 各工况下烟气中CO体积分数分布Fig.5 CO volumetric fraction distribution in flue gas under different conditions

图6 各试验工况下锅炉的热效率Fig.6 Boiler heat efficiency under different test conditions

图7 O2体积分数对锅炉热效率的影响Fig.7 Effect of oxygen volumetric fraction on boiler heat efficiency

2.5 燃尽风率调整的试验结果

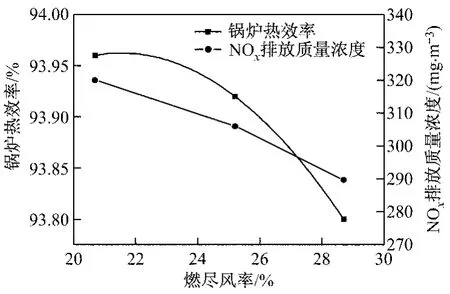

图8为燃尽风率对锅炉热效率和NOx排放质量浓度的影响.由图8可知:在O2体积分数不变的工况下,随着燃尽风率的增大,锅炉省煤器出口烟气中NOx排放质量浓度逐渐降低,锅炉的热效率也逐渐降低.当燃尽风率由20.7%增加到28.7%时,省煤器出口烟气中NOx排放质量浓度由320.1mg/m3下降到289.7mg/m3,锅炉热效率也由93.96%下降到93.80%.

图8 燃尽风率对锅炉热效率和NOx排放质量浓度的影响Fig.8 Effect of over-fire air rate on boiler heat efficiency and NOxmass concentration

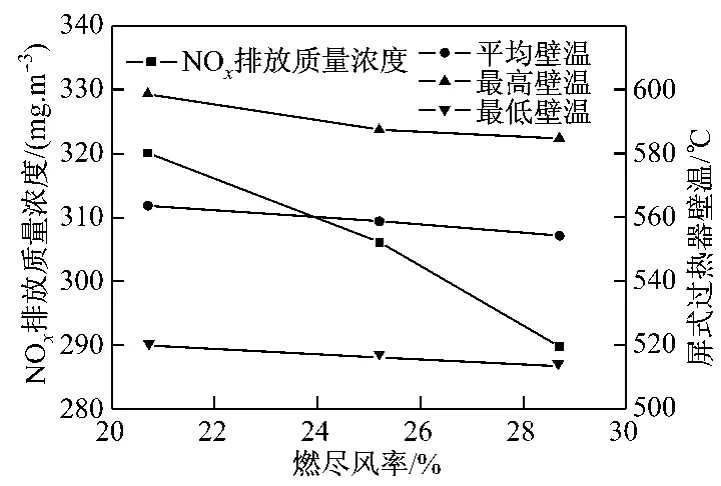

在试验过程中发现,当O2体积分数不变时,燃尽风率对屏式过热器区域的超温有较好的调整作用,迅速开大燃尽风风门,会很快降低屏式过热器区域的烟温,从而达到降低屏式过热器壁温的效果[5-6].图9为燃尽风率对 NOx排放质量浓度和屏式过热器壁温的影响.由图9可知:在当前燃烧调整方式下,燃尽风率由20.7%增大到28.7%时,屏式过热器出口平均壁温降低了8.5K.当燃尽风率由20.7%增大到25.2%时,NOx排放质量浓度降低了14mg/m3,最高壁温降低了10.3K,而锅炉热效率仅降低了0.04%.当燃尽风率由25.2%增大到28.7%时,NOx排放质量浓度降低了16.4mg/m3,最高壁温仅降低了2.4℃,而锅炉热效率却降低了0.12%.当燃尽风率为25.2%时,NOx排放质量浓度已经低于设计值315mg/m3.综合考虑锅炉热效率、NOx排放质量浓度和屏式过热器壁温,建议在锅炉额定负荷下,燃尽风率应保持在25%左右,此时锅炉的热效率为93.92%,NOx排放质量浓度为306.1mg/m3.

图9 燃尽风率对NOx排放质量浓度和屏式过热器壁温的影响Fig.9 Effect of over-fire air rate on NOxmass concentration and platen superheater wall temperature

在进行燃烧调整前,锅炉热效率约为93.4%,而在燃烧优化调整后锅炉热效率超过93.9%.经过燃烧优化调整,锅炉热效率提高了0.5%,而且机组能耗明显降低,锅炉运行稳定.

3 结 论

(1)燃烧器外二次风挡板采用两端和中间开度大的配风方式可以减小由于大风箱两端进风引起的沿炉膛宽度的O2体积分数偏差,经调整后锅炉热效率提高了0.26%.

(2)随着O2体积分数增加,锅炉热效率先提高后降低,当O2体积分数约为3.0%时,锅炉热效率达到最高.

(3)在O2体积分数不变的工况下,随着燃尽风率的降低,锅炉热效率逐渐提高,NOx排放质量浓度逐渐增大,屏式过热器壁温呈上升趋势.综合考虑锅炉热效率、NOx排放质量浓度以及屏式过热器壁温,在额定负荷下燃尽风率以保持在25%左右为宜,此时锅炉热效率可以达到93.9%,比燃烧优化调整前提高了0.5%,NOx排放质量浓度为306.1 mg/m3,而且机组能耗明显降低,锅炉运行稳定.

[1]杨震,庄恩如,曹子栋.600MW超临界直流锅炉的燃烧调整试验[J].动力工程,2007,27(4):502-506.YANG Zhen,ZHUANG Enru,CAO Zidong.Combustion adjustment of a 600MW supercritical oncethrough boiler[J].Journal of Power Engineering,2007,27(4):502-506.

[2]陆莹,王达峰.600MW机组超临界锅炉燃烧调整试验[J].热力发电,2007(7):29-31.LU Ying,WANG Dafeng.Combustion adjustment test for supercritical boiler of 600MW unit[J].Thermal Power Generation,2007(7):29-31.

[3]龚和,刘安堂,方晓东.600MW超临界机组锅炉燃烧优化调整方法[J].华东电力,2010,38(9):1463-1465.GONG He,LIU Antang,FANG Xiaodong.Combustion optimization adjustment method for 600MW supercritical[J].East China Electric Power,2010,38(9):1463-1465.

[4]蒋建刚,李永玲,张春发.扬州电厂超临界600MW机组锅炉燃烧调整的试验研究[J].热力发电,2009,38(11):73-78.JIANG Jiangang,LI Yongling,ZHANG Chunfa.Test study on combustion adjustment of boiler for supercritical 600MW unit in Yangzhou Power Plant[J].Thermal Power Generation,2009,38(11):73-78.

[5]费俊,孙锐,张晓辉.不同燃烧条件下煤粉锅炉NOx排放特性的试验研究[J].动力工程,2009,29(9):813-817.FEI Jun,SUN Rui,ZHANG Xiaohui.Experimental study on characteristics of NOxemission with pulverized coal fired boiler at different combustion conditions[J].Journal of Power Engineering,2009,29(9):813-817.

[6]王学栋,栾涛,程林.锅炉燃烧调整对NOx排放和锅炉热效率影响的试验研究[J].动力工程,2008,28(1):19-23.WANG Xuedong,LUAN Tao,CHENG Lin.Experimental study of the effect of boiler combustion control on NOxemission and boiler efficiency[J].Journal of Power Engineering,2008,28(1):19-23.