电石渣浆中乙炔的回收

程荣香,刘 璞,窦素芹

(河北金牛化工股份有限公司,河北 沧州 061008)

在电石法聚氯乙烯生产过程中,电石水解产生的电石渣浆中残存大量的乙炔气体。河北金牛化工股份有限公司以前的做法是将渣浆打入浓缩池,通过浓缩机回收上清液,上清液又打回到发生器加水系统中循环利用,这样的确降低了水耗,也可回收部分乙炔气。但在这个过程中,清液的温度也大大降低了,而其中的乙炔已有大部分被释放到空气中,并未被回收利用,不仅造成了有用气体的大量浪费,而且,由于乙炔易燃易爆,也增加了厂内和周围环境的危险性。

鉴于此,该厂引进渣浆乙炔回收装置回收渣浆中所含的乙炔,使之通过解析后再回到乙炔气柜。实践证明,这套装置的应用取得了令人满意的效果。

1 原理及工艺简介

乙炔气在电石渣浆中的溶解度与温度、压力密切相关,利用乙炔在不同温度、压力下饱和蒸汽压相差较大的特点,对电石渣浆真空闪蒸脱析,将析出的乙炔气体回收。

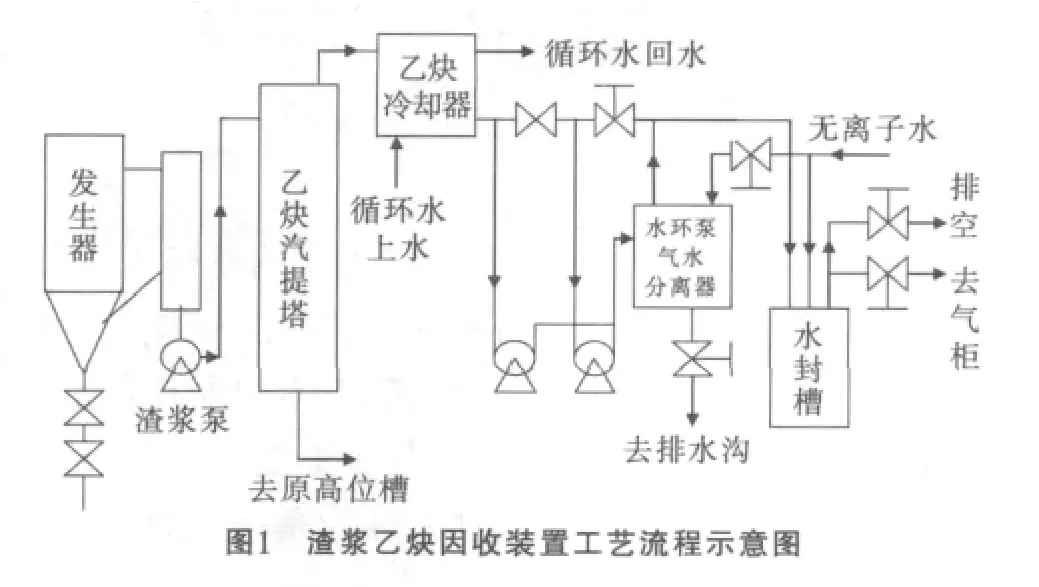

渣浆乙炔回收装置工艺流程示意图见图1。

对原有的乙炔发生装置进行改造,发生器排出大约85℃的渣浆,改造后,渣浆经管道排放至电石渣浆缓冲罐,再用渣浆泵将渣浆送到乙炔汽提塔进行闪蒸脱析处理 (汽提塔压力控制在-40~70 KPa)。从塔顶析出的乙炔气进入乙炔冷却器用循环水冷却,再用水环压缩机抽取加压,打入水封槽析夹带的水分后,送往乙炔气柜总管,实现乙炔回收。在去乙炔气柜总管前,设有在线含氧量监测仪,只有在含氧合格后(小于0.3%),回收气方可送入气柜;若含氧量超标,则回收的乙炔气要随时排空,否则,进入气柜影响系统安全,若长时间含氧超标,说明设备有故障,回收装置需停车检修。从乙炔汽提塔底部出来的渣浆去原高位槽进行处理。

2 生产中应注意的问题

保留每台发生器现有的排放管路,接旁路去电石渣浆缓冲罐,以备不能进行气体回收时仍可走原先路线,不会耽误生产;渣浆乙炔回收装置需要循环冷却水和5℃水,增加了系统的制冷量;乙炔汽提塔在平时是负压操作,密闭性至关重要。在本装置中,不仅设有含氧量在线监测仪,还有化验室人员定期检测,以保证结果的正确性。

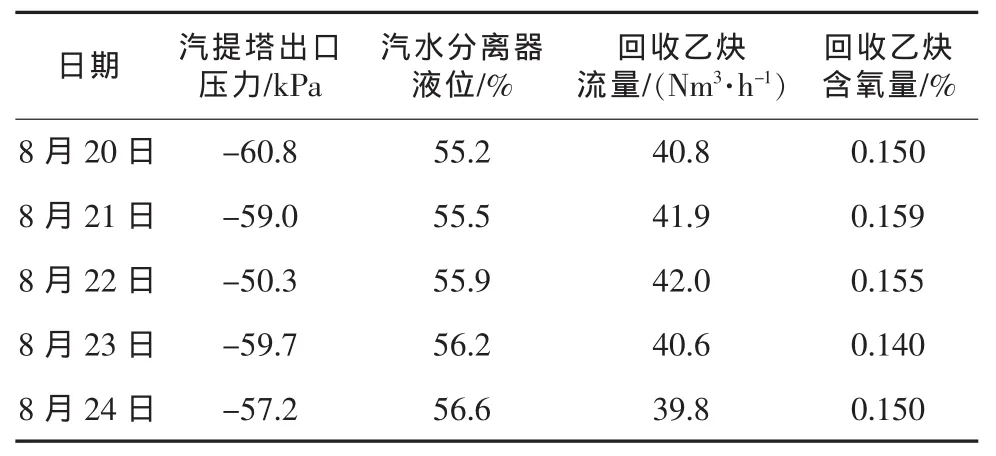

自2011年8月开车以来,装置运行比较稳定。跟踪记录的部分相关数据如表1所示。

3 渣浆乙炔装置产生的效益

以回收乙炔流量平均按40 Nm3/h,乙炔产率按90%,吨电石发气量按285m3,电石价格按3 800元/t,年开车率320天计,则每年可节约电石:

(40×90%×24×320)÷285=970(t)

由此产生的经济效益为:

表1 乙炔回收装置的运行数据

970×3 800=368.64(万元)

本套设备投用资金310万元,装置运行1年费用(电费、水费、冷冻费用、折旧费、维修费)按150万元计,则18个月即可全部收回投资:

310÷[(368.64-150)÷12]=17(个月)

每年的利润为368.64-150=218.64(万元),经济效益相当可观。而且,渣浆中的乙炔气回收率高,大大减少了易燃易爆气体的排放量,确保了环保达标和工艺安全。

乙炔回收装置投运以来,运行稳定,有良好的经济效益和社会效益。随着此项技术的不断改进和完善,必将得到更广泛的推广和应用。