土体加固高压旋喷灌浆工艺试验

李小刚

(中国水电基础局有限公司,天津武清 301700)

1 概述

1.1 工程概况

穿黄工程由南、北岸渠道、南岸退水洞、进口建筑物、穿黄隧洞(含邙山隧洞段和过河隧洞段)、出口建筑物、北岸防护堤、北岸新、老蟒河交叉工程,以及孤柏嘴控导工程等组成。穿黄隧洞包括过河隧洞段和邙山隧洞段,过河隧洞段长3 450 m,隧洞总长4 250 m。根据盾构施工要求,于隧洞段南、北两端各设有南岸工作竖井和北岸工作竖井。

北岸工作竖井内径16.4 m,外径21 m,竖井顶高程105.6 m,底板底标高57.5 m,井深48.1 m。井壁围护结构为钢筋混凝土地下连续墙,内圈直径18 m,墙厚1.5 m,墙深77 m。竖井外围设计0.8 m厚,71.6 m深灰浆墙挡水,降低竖井荷载。

为确保盾构始发段安全顺利掘进,采用高压旋喷对竖井土体实施加固。

高喷体质量技术指标:

单桩直径≥1.0 m,桩间应完全搭接,不留空隙,搭接长度≥20 cm。

1.2 工程地质条件

北岸竖井上部为Q42砂壤土、粉砂、细砂,松散~稍密状,强度较低,工程地质性质较差;竖井中部、底部为Q42中砂和Q41细砂、中砂,中密~密实,强度较高。下部位于Q3粉质壤土层中。

2 试验目的

竖井工程土体加固设计指标十分严格,加固深度达到50 m,选用适宜的高压喷射灌浆施工工艺和施工技术参数对达到质量标准尤为重要,需通过试验予以验证。结合招标文件相关技术要求,对选用的喷射灌浆工艺、孔距和施工参数、材料和设备性能做验证性试验,验证旋喷孔距和施工参数在本工程地质条件下,加固土体的可行性和质量的可靠性,验证高压喷射灌浆工艺对地层的适用性,进而对施工参数优化调整,确定适合于本工程的喷射灌浆工艺和施工技术参数。

3 试验方案和具体工作内容

3.1 试验方案

选用普通双管法、双高压浆液三管法和新三管法高压旋喷工艺和拟定旋喷技术参数进行旋喷试验。施工结束后,主要通过对桩体钻孔取芯和压水试验检测旋喷桩施工质量。

根据高喷加固地基的设计要求,试验桩布置为单桩和群桩两种形式,其中群桩按等边三角形布置,桩中心距0.8 m。

3.2 具体工作内容

1)普通双管法、双高压浆液三管法和新三管法高压旋喷工艺试验。

2)检验旋喷工艺、设备对本工程地质条件的适宜性,以及在该地质条件下所能达到的桩径大小。

3)高喷浆液试验:通过室内和现场试验,检验旋喷浆液性能,包括浆液密度、黏度、稳定性,凝固体抗压和抗折强度等;以及孔口返浆的浆液性能试验。

4)钻孔取芯和压水试验:旋喷施工结束,对旋喷固结体进行钻孔取芯检查,群桩型心部位作静水头压水试验检查。

5)确定施工工艺,优化和调整施工技术参数。

4 试验设备

4.1 设备与机具

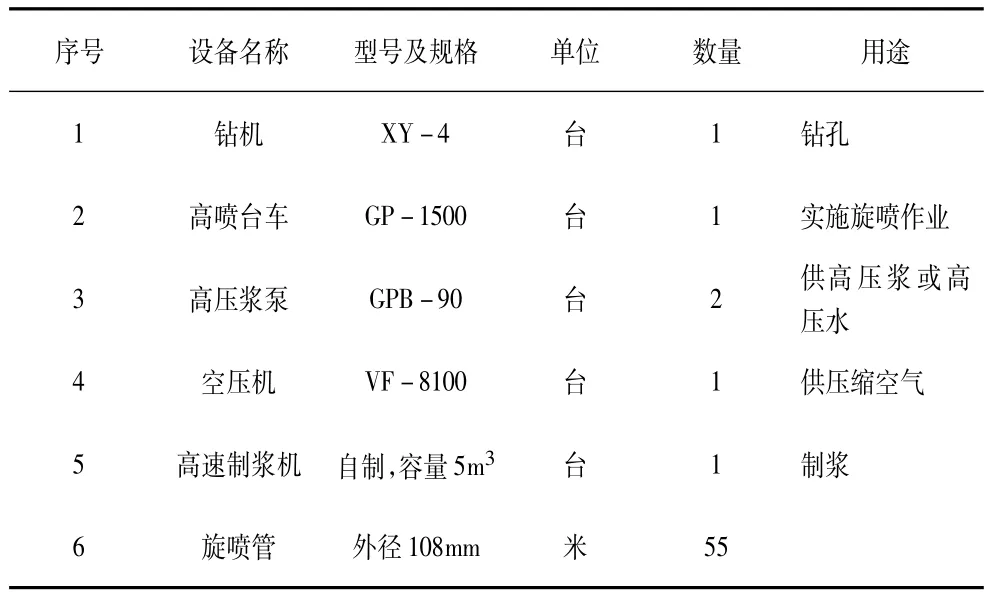

表1 主要机械设备与机具

5 高压旋喷桩试验施工

5.1 施工工艺流程

桩位放样→钻机就位→钻孔→高喷台车就位→试喷→喷管下至孔底→自下而上旋喷至设计顶高→冲洗喷管→高喷台车移位→回灌。

5.2 钻孔施工

选用XY-4型地质钻机,采用合金钻进泥浆护壁钻孔,孔径150 mm,比旋喷管外径大40 mm,以保证高喷管顺利下入和旋喷过程中返浆通道畅通。

5.3 高压旋喷施工工艺与施工措施

5.3.1 施工工艺

旋喷桩施工采用预先成孔,而后下入高喷管,待喷管下设到设计深度后,进行旋喷灌浆。旋喷时,将喷管下入孔底,按浆、水、气顺序依次送入,喷管原位旋转、各参数达到设计要求和孔口返浆正常后,自下而上进行旋喷作业,直至设计桩顶高程。每孔旋喷结束后,及时向孔内回灌,保证桩顶密实。

5.3.2 施工措施

群桩试验区三根桩的钻孔和高喷注浆保证一定的间隔时间,第一根桩旋喷注浆结束10 h后,开始第二根桩孔钻孔,桩与桩旋喷施工间隔>24 h。

旋喷灌浆连续进行,喷射提升需要卸管时,复喷段30~50 cm,保证上下桩体的连续性。

5.4 浆液材料及配合比

喷浆材料主要为济源太行普通硅酸盐水泥(PO32.5),因加固地基地层较为单一,为粉细砂、中砂,含泥量很少,为保证浆液稳定性,高压旋喷选用水泥—膨润土混合浆液,膨润土为水泥重量的5%。旋喷工艺不同,浆液配比也略有不同。普通双管法浆液水胶比1∶1,双高压浆液水胶比1.52∶1,新三管法浆液水胶比0.86∶1。

5.5 高压喷射灌浆试验施工参数

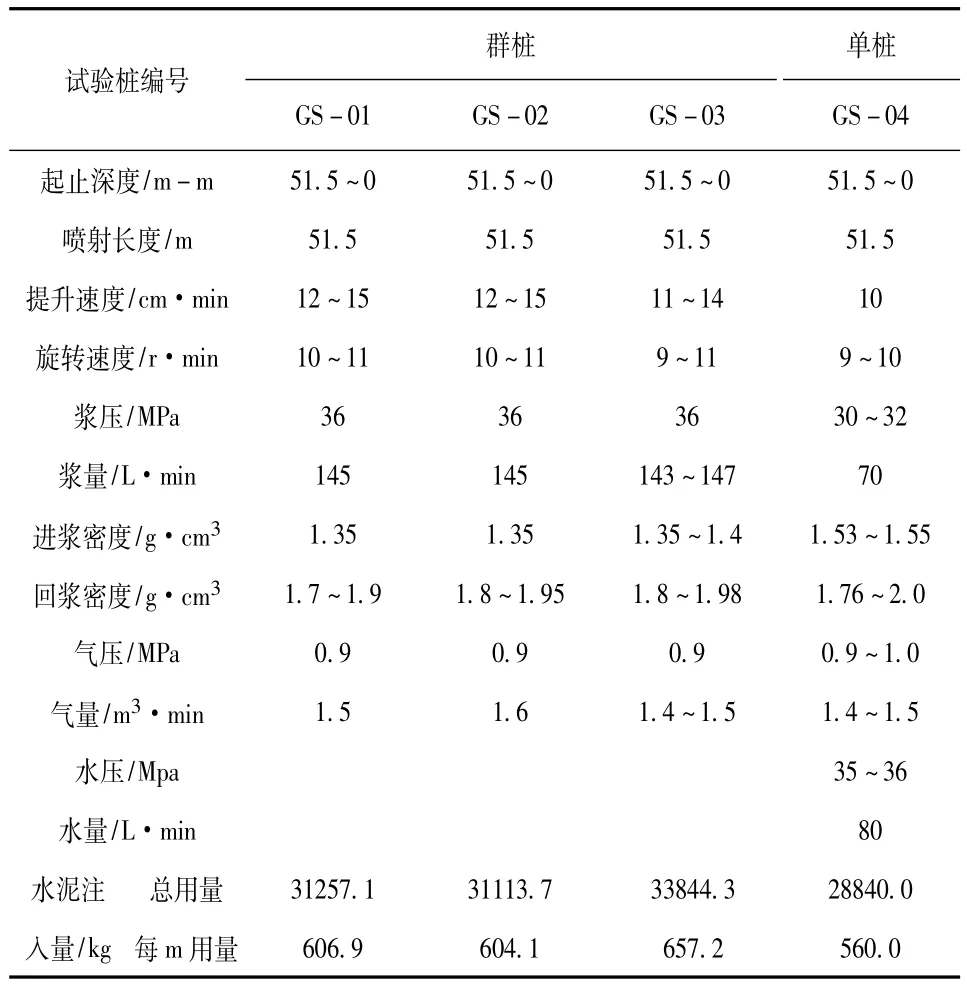

5.5.1 双高压浆三管法施工技术参数(群桩试验)

提升速度:25 m以下12 cm/min,25 m以上15 cm/min。浆压:35~36 MPa;浆量:140~150 L/min;风压:0.9~1 MPa;进浆密度:1.35 g/cm3

5.5.2 新三管法施工技术参数(单桩试验)

提升速度:10 cm/min;浆压:30~32 MPa;浆量:65~75 L/min;水压:35~38 MPa;水量:75~100 L/min;风压:0.9~1 MPa;进浆密度:1.54 ~1.55 g/cm3。

5.5.3 普通双管法施工技术参数

提升速度:≤15 cm/min;旋转速度:12~15 r/min;浆压:35~38 MPa;浆量:75 L/min;风压:0.6~0.8 MPa;风量:1.2~1.5 m3/min;进浆密度:1.5 g/cm3。

6 高压喷射试验施工与质量控制情况

6.1 高压喷射试验施工情况

高喷试验施工从5月2日开始,至5月15日结束。初期采用普通双管法试验(为设计方案),5月2日至5月7日共进行4次喷射,其中出现了3次旋喷管卡、埋事故,只成功喷射1根35 m深旋喷桩。受地质条件和工艺方法的局限,普通双管法施工工艺未取得成功,因而放弃了该工法,随后调整采用了新三管法和双高压浆液三管法旋喷工艺进行试验。

调整旋喷工艺后,5月10—15日顺利完成了试验桩高喷灌浆施工。其中采用双高压浆液三管法完成了群桩旋喷施工,采用新三管法完成了单桩旋喷施工。

群桩旋喷提速25 m以下为12 cm/min,其中GS-01和GS-02桩25 m以上15 cm/min,GS-03桩25 m~14 m为14 cm/min,14 m以上11 cm/min。其它技术参数见“高压旋喷试验桩施工成果表”。

6.2 质量控制情况

6.2.1 钻孔质量控制

旋喷孔位中心偏差≤5 cm,孔斜≤0.5%。施工时对钻孔偏斜采取的控制措施为:①钻机工作时保持平稳。②钻机就位后,使开孔钻具保持铅垂状态。③合理调整钻进速度,选择合格钻具、钻杆,并加长粗径钻具长度>3.5 m。

经采取技术措施,钻孔偏斜得到了有效控制,采用简易测量方法对孔斜进行检测,结果满足技术标准要求。

6.2.2 施工技术参数控制

旋喷施工前,确保设备运行状况良好、仪表完好;根据试验拟定的技术参数,在下设喷管前进行试喷;在喷射注浆过程中,设专人对各种技术参数进行检查。

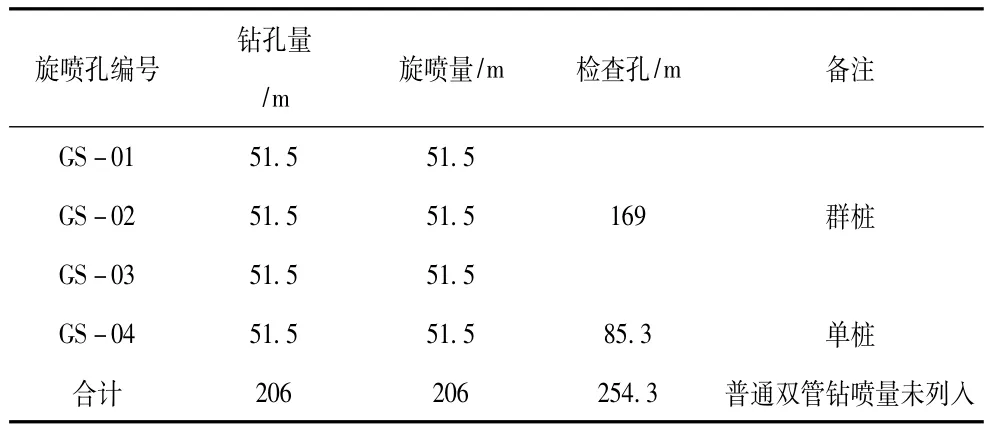

6.3 试验完成的工作量

本次高压旋喷试验共完成旋喷桩4根,桩体检查孔6个,详细工作量见表2。

表2 试验完成的工程量统计表

7 高压喷射试验成果

7.1 施工成果

表3 高压旋喷试验桩施工成果表

7.2 浆液试验成果

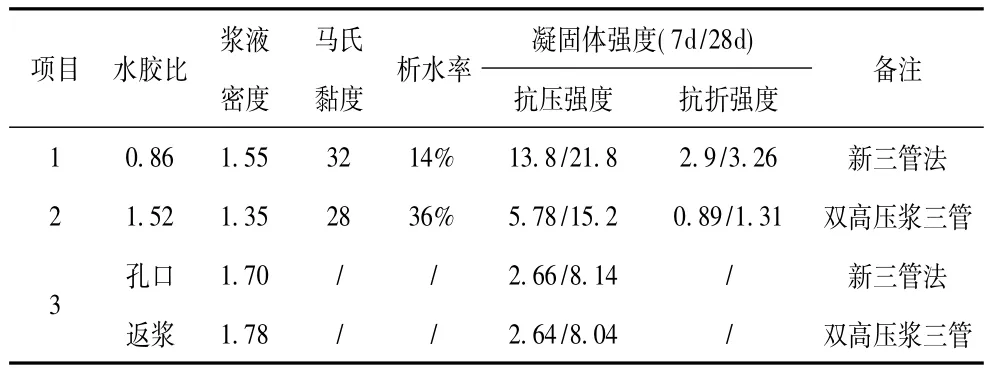

表4 高喷浆液试验结果

8 桩体质量检查

8.1 桩体开挖检查

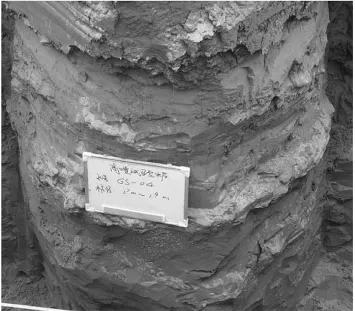

旋喷结束4天后,5月20日对试验桩顶部进行了开挖检查。群桩开挖深度3.5~4 m,开挖暴露出两根桩体,桩体较为规则,表面呈灰色和黄灰色,桩径1.1~1.3 m,桩与桩之间接触紧密,搭接良好,旋喷桩搭接厚度达到0.3~0.6 m;单桩开挖深度4 m,桩体规则,表面呈灰色和黄灰色,桩径1.7~1.9 m;群桩和单桩旋喷固结体均有较高强度。见图1、图2。

图1 单桩开挖实照

图2 群桩开挖实照

8.2 钻孔取芯和压水试验

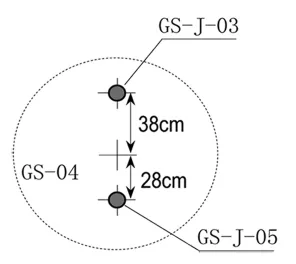

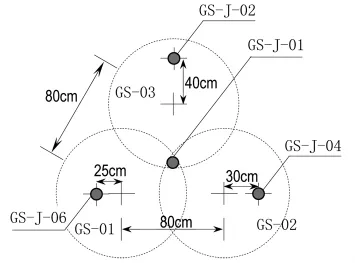

旋喷桩施工结束7 d后,开始对桩体进行钻孔取芯和压水试验检查。群桩完成取芯孔4个,单桩完成取芯孔2个。取芯孔施工按距桩中心距离,由远到近的顺序进行,以摸索不同深度旋喷桩径大小情况,钻孔取芯孔布置见图3、图4。

图3 单桩试验区检查孔布置

图4 群桩试验区检查孔布置

钻取岩样完整、柱状,呈灰色,局部较为破碎,结石有一定强度,可见成分非常均匀。

8.3 钻孔压水试验

为检查桩与桩的搭接质量和旋喷桩体渗透性能,采用静水头压水方法对群桩中心检查孔GS-J-01分段进行了压水,对GS-J-06检查孔进行了全孔段压水。根据压入流量值按下式计算透水率。

式中:q为透水率,Lu;Q为压入流量,L/min;P为作用于试段内的全压力,MPa;L为试段长度,m;经计算全孔段平均透水率为0.73Lu。

9 分析与结论

9.1 高喷工艺对本工程的适应性

本工程竖井封底和始发端地层加固设计采用高压旋喷方案,应是可行的,因为没有其它更为有效的经济方案可取代。但对于本工程而言,采用高压旋喷对竖井封底和始发端地层加固还存在相当大的难度:1)加固地基深度达到50 m,超出国内常规高压旋喷灌浆施工深度,高喷效果一般难以评估。因为随着深度的增加,地层的密实度增大(复勘资料25~50 m标贯击数为30~60击),高压喷射灌浆影响范围就会随之变小。2)本工程需要加固处理的地层为粉砂和中砂地层,含泥量很少,透水性强,地层压力大,会在一定程度上影响旋喷桩桩体直径。基于以上两个方面考虑,我们在高喷试验施工工艺选择上,除尝试设计的两管法外,主要选用并实施了双高压三管法(双高压浆液三管旋喷和新三管法旋喷)工艺试验,以增大对地层的切割破坏能力,求得较大的旋喷桩径。

通过试验证明,采用设计的两管法高压旋喷工艺实施50 m深度旋喷施工,难度大,卡、埋喷管事故率高,不适宜。因为普通双管法采用单泵供浆,浆量较小(一般为70~80 L/min),旋喷孔深度大,不能形成正常返浆,排浆通道不畅通,造成泵入的水泥浆液全部压入地层,在一定程度上形成超高压灌浆,旋喷孔周围受到过大的地层压力,无法予以平衡,势必造成孔壁跨塌,继而形成卡、埋喷管事故。

采用双高压浆液三管法和新三管法泵送流量增到130~150 L/min,能够形成正常返浆,具备高压旋喷灌浆正常施工作业条件,通过试验采用这两种高压旋喷灌浆工艺方法均可行。

[1]肖雪茹.高压旋喷注浆法加固土质地基机理研究[J].水利技术监督,2007(6):36-38.