45钢齿轮淬火裂纹的形成及扩展

高为国,王高升,李东锋

(湖南工程学院 机械工程学院,湘潭411101)

1 问题的提出

45钢是常用于制造传动齿轮的一种优质碳素结构钢,具有较高的强度、一定的塑性和韧性,切削加工性能良好,采用调质处理后可获得较好的综合力学性能能.然而,在实际生产过程中,由于各种因素的影响,使得45钢零件经淬火后,容易产生不同程度的淬火裂纹[1],而且不易控制,造成废品率提高,某45钢传动齿轮在淬火时即出现了这种现象,如图1所示.

图1 某传动齿轮的淬火裂纹

在对45钢齿轮件的淬火裂纹进行统计分析和试验研究时发现,常出现的淬火裂纹主要有三种类型(如图2所示):①纵向裂纹:所形成的裂纹呈轴向分布,形状细而长;②横向裂纹:所形成的裂纹一般呈现垂直于轴向分布;③弧裂:所形成的裂纹一般分布在齿轮或试样的某一局部表面上,呈现不封闭的弧形.

图2 试样的淬火裂纹

在对45钢淬火开裂齿轮进行裂纹统计分析,以及在随后进行的取样试验研究中均出现了不同类型、不同程度的开裂现象,而且出现的频率较高,裂纹的基本形式比较一致.通过现场观察和认真分析,排除了加热设备、冷却介质、操作过程等外部因素的影响,主要从零件的材质、显微组织、热处理工艺等方面进行深入、细致地试验研究,找出齿轮件淬火裂纹形成的原因、裂纹的扩展规律以及解决问题的有效途径.

2 试验研究方法与步骤

①取样:在齿轮件的裂纹处和完好处分别进行取样,并进行材质分析和原始组织分析,以确认所用材料的正确性和原始组织的均匀性.

②组织分析:对裂纹处样品进行显微组织分析,找出裂纹产生的主要原因和裂纹扩展的基本规律,并采取切实可行的工艺方法进行试验研究.

③针对45钢齿轮淬火裂纹产生的原因及其裂纹扩展规律,找出解决问题的工艺方法,主要是从45钢齿轮热加工和热处理工艺上加以改进[2],以减轻或避免淬火裂纹的出现.

④使用的主要仪器设备:P-2型金相试样抛光机,抛盘直径为200mm,抛盘转速为1400r/min,电动机为0.18kW,频率为50Hz;箱型电阻加热炉SRJX-3-9,使用温度950℃;金相综合分析系统GX60-DS,配备有高倍、中倍、低倍三个高质量物镜和数码视频采集与处理硬件,并配套有专用的微机和金相分析专业软件.

3 试验研究结果与分析

针对45齿轮的性能要求、热处理工艺和显微组织特征进行细致的分析和研究,主要是研究45钢齿轮的材质、原始组织、裂纹的形成原因及其扩展规律等.

3.1 材质分析

采用化学分析法,测定了45钢齿轮的主要化学成分,并且分析了45钢齿轮材料的材质以及可能出现的各种影响因素.45钢齿轮的主要化学成分如表1所示.

表1 45钢齿轮的主要化学成分

由表1中的测定数据可以看出,该45钢齿轮的材质符合国家钢材的成分标准要求[3],特别是有害杂质元素硫和磷的含量没有超标,在正常使用状态下不会造成材料的脆性增加.由此可见,该45钢齿轮产生开裂不是由材质原因引起的,至少材料问题不是引起齿轮开裂的主要因素.

为了进一步确认该45钢材料的材质问题,又从开裂45钢齿轮的完好处取样,并选取正常的热处理工艺参数对其进行完全退火处理.经过正常的完全退火处理后,进行金相显微组织分析,得到的退火显微组织如图3所示.

图3 45钢齿轮退火组织(500X)

由图3可见,金相显微组织中含有铁素体和珠光体两种组织类型,通过对显微组织中组织组成物(铁素体和珠光体)面积分数的计算验证,图中呈亮色的铁素体组织占55%、呈暗色的珠光体组织占45%,显微组织中组织组成物的相对量符合45钢的组织特点,说明该产品所用45钢材的退火组织无异常表现,显微组织细小、均匀,这也说明该45钢的材质正常.

3.2 显微组织分析

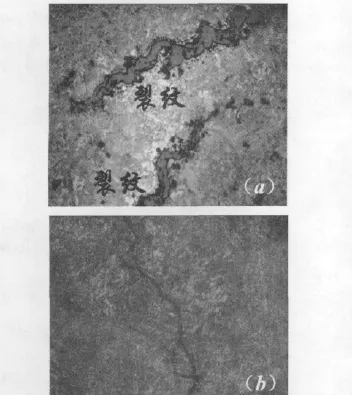

(1)裂纹尖端附近的组织特征分析

某裂纹的尖端如图4所示,图中裂纹周边处的晶界清晰可见,并呈现粗细不均、断续分布的特征,说明裂纹存在的区域晶界上存在有较多的夹杂物,且呈不均匀分布;裂纹的走向蜿蜒曲折,许多转弯处有明显的晶界特点,说明裂纹的扩展有明显的沿晶特征,在晶界上存在有脆性相;在统计分析的基础上,发现裂纹周边的晶粒相对比较粗大,且沿晶界有脆性相脱落的痕迹,说明在该45钢中存在晶粒大小的不均匀性,在晶界上存在有脆性的夹杂物.

图4 淬火裂纹始端显微组织(125X)

(2)晶界附近的显微组织分析

晶界附近的显微组织如图5所示.

图5 淬火裂纹附近的显微组织(500X)

从图5(a)中可以看到,远离裂纹处显微组织比较均匀,而在在淬火裂纹的周围形成了集中分布的、较为粗大的针状马氏体组织,虽然其中包含有部分的塑性和韧性稍好的板条状马氏体,但脆性较大的针片状马氏体组织占主流,出现了不同形状马氏体组织的不均匀分布,在局部范围内形成了组织脆性区,组织内应力较大.而在图5(b)中,白色组织为偏析的、脆性碳化物或夹杂物组织,形成了内应力较大的脆性区,促使了淬火裂纹的产生与扩展.

由此可见,该45钢中存在的非金属夹杂物数量稍多,破坏了基体组织的连续性、均匀性,造成了局部内应力增加;同时,在组织上存在一定程度的不均匀性,组织应力较大,因而形成了淬火裂纹[4].

(3)淬火裂纹的扩展

如图6(a)所示,在裂纹周边有明显的亮白色区域,同时存在有非金属夹杂物,结合图6(b)可以看出,在裂纹附近有明显的针片状马氏体存在,说明裂纹的扩展与非金属夹杂物的不均匀分布以及针片状马氏体的偏聚分布有关.同时分布于亮白色组织中的裂纹数量较多,而且裂纹多在这些地方形成,并沿非金属夹杂物和针片状马氏体不均匀分布的区域扩展延伸,说明由于非金属夹杂物和针片状马氏体组织的不均匀分布,使得齿轮经淬火后的内应力处于不平衡状态,导致了淬火裂纹的形成与扩展.

图6 淬火裂纹周边组织部均匀区(500X)

针片状马氏体的尺寸取决于原始奥氏体晶粒的大小,奥氏体晶粒越大,则马氏体片越粗大.马氏体组织的粗大容易引起组织应力不均匀,从而容易形成裂纹.而奥氏体晶粒形成以后,其大小主要取决于加热或保温过程中奥氏体晶粒的长大过程,加热温度越高,保温时间越长,则奥氏体晶粒越粗大.

由图6可以看出,显微裂纹并不是沿直线方向进行扩展,从表面上看,其扩展路径几乎毫无规律,但事实上,在裂纹的转折处可以明显发现有粗大的显微组织存在,说明裂纹是沿粗大组织的边缘进行扩展的.

4 控制45钢齿轮淬火开裂的措施

(1)提高锻造质量

由45钢齿轮的显微组织分析可知,在使用状态下组织中含有不均匀分布的脆性夹杂物,是导致齿轮形成淬火裂纹的主要原因之一,同时分布在晶界上的脆性夹杂物也是裂纹扩展的主要途径.为了减轻45钢齿轮的淬火开裂现象,应从锻造工艺上加以改进,通过合适的锻造工艺和方法,使脆性的夹杂物进一步碎化,并呈均匀分布.

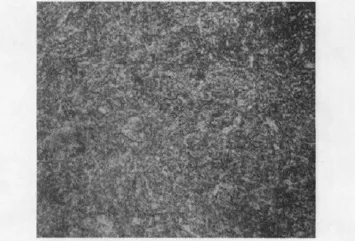

(2)采用亚温淬火工艺

从45钢齿轮淬火内应力分析可知,淬火裂纹的形成是因为热应力和组织应力的叠加超过材料抗拉强度引起的,因而,减少45钢淬火后的热应力和组织应力是改进45钢齿轮淬火裂纹产生的有效措施之一.根据目前对45钢淬火裂纹改进措施的研究发现,45钢齿轮在740~800℃范围内进行亚温淬火处理[5],可以得到较均匀的淬火组织(如图7所示),其强度和硬度会随着淬火温度的升高而相应提高,有利于降低热应力和组织应力,可以避免或减少淬火裂纹的产生.

图7 45钢齿轮760℃亚温淬火组织(500X)

(3)选择合适的淬火方法和冷却介质

45钢淬透性低,Ms点约为330℃,马氏体转变快,易产生较大的组织应力和热应力,当淬火介质为水时,难以达到理想的冷却条件.所以,要减轻或避免45钢淬火裂纹的产生,应该选择合适的淬火方法和淬火介质.例如,可以采用分级淬火法,首先在温度略高于45钢的Ms点的盐浴或碱浴炉中等温,当工件内外温度均匀后,再从浴炉中取出空冷至室温,完成马氏体转变,以减小热应力和组织应力,减轻或防止齿轮的淬火开裂倾向.

5 结 论

(1)45钢齿轮组织中存在的粗大针片状马氏体和不均匀分布的脆性夹杂物,会造成热应力和组织应力的增加,是形成淬火裂纹的主要原因,同时也是淬火裂纹扩展的基本途径.

(2)通过提高锻造质量、采用合适的淬火工艺和淬火方法等措施,可以有效地改善夹杂物和显微组织的不均匀性,减小淬火时的热应力和组织应力,减轻或避免淬火裂纹的出现.

[1] 李鹏志,齐红梅.45钢轴类零件淬火裂纹形成原因及预防措施[J].河北工业科技,2008,25(3):153-155.

[2] 刘 东.45钢亚温淬火工艺可减少淬火开裂倾向[J].煤矿机械,2009,30(5):108-109.

[3] 高为国.机械工程材料[M].长沙:中南大学出版社,2011.

[4] 王广生.金属热处理缺陷分析及案例[M].北京:机械工业出版社,2007.

[5] 边晋荣,赵 瑞,等.45钢热处理淬火裂纹控制[J].机械管理开发,2007(4):105-106.