船舶典型结构焊接残余应力的有限元分析

李永正 沈 杰 窦培林

(江苏科技大学 船舶与海洋工程学院 镇江212003)

0 引 言

在船舶建造过程中,从零部件的装焊到分段的装配,直至总段合拢的过程中,存在大量纵骨和外板的对接焊缝,这些对接焊缝使结构中存在复杂的焊接残余应力,对结构的性能有较大影响[1],使结构强度和韧性下降,并能导致焊接部位产生应力腐蚀开裂;此外,焊接中产生的焊接残余变形也会很大程度影响船舶制造的精度控制,从而影响船舶建造的质量。

由于焊接残余应力测量复杂、费时费力,现阶段船厂各部门还没有对船体焊接构件进行残余应力大小的测量。随着计算机性能的提高和数值计算方法的进步,可通过有限元方法对整个焊接过程进行数值模拟计算,并通过验证试验来证明数值模拟的准确性与适用性[2-5],不必进行大量试验,就可得到焊接过程中残余应力的大小及分布规律,为结构强度的计算提供研究依据。

1 焊接数值模拟

焊接过程包括焊接时的传热过程、金属的熔化和凝固、金属的相变问题、焊接残余应力与变形等[6-7],根据焊接工艺的特点可以将焊接问题分解为温度场、应力应变场以及显微组织状态场,这种分解对焊接残余应力和焊接变形的数值分析简化处理特别关键。

1.1 焊接温度场

非线性三维瞬态瞬态温度场控制方程:

式中:T为温度场分布函数;

ρ为材料密度;

λ为导热系数;

Q为内热源,表示单位体积消耗的热能;

C为质量比热容;

Cρ为体积比热容。

焊接温度场换热边界条件:

式中:K为总换热系数;

T0为周围介质的温度;

有限元单元集成后的矩阵表示形式:

式中:T为温度刚度矩阵;

C为热容矩阵;

KT为节点温度向量;

1.2 焊接应力场

焊接应力场弹性塑性变形的根本原因是存在温度场,在焊接过程中产生了不可恢复的塑性变形。应力场的本构关系为:

式中:dσ为应力增量;

dε为应变增量;

dt为温度增量;

D为弹性或弹塑性矩阵;

C为与温度有关的量。

运用ANSYS软件进行焊接数值模拟求解焊接残余应力的过程中,主要有两种方式[8]:间接耦合法和直接耦合法,本文采用前者,即先求解温度场,再根据温度场的分布求解应力场的过程。

2 平板对接焊数值模拟及试验研究

2.1 焊接模拟时基本假设

由于焊接过程的随机性与复杂性,在数值模拟此过程时,只考虑焊接温度场对应力场的影响,并作出如下假设:

(1)材料各向同性,随温度变化而变化;

(2)忽略熔池流动的作用;

(3)焊接单元的温度为焊喉的温度,设置为1 300℃;

(4)焊接环境初始温度设为25℃;

(5)构件焊缝区域只接受熔池区域的热传导作用,忽略其他次要因素。

2.2 有限元模型及工艺参数

模型选择厚度为8 mm的两块平板,模型具体参数如表1所示,其中试件1为焊接试件,试件2为固定焊件用的厚板,由于焊接构件为薄板,故用试件2固定,减小焊接变形的释放,便于焊接残余应力的测量。

表1 试验结构几何参数

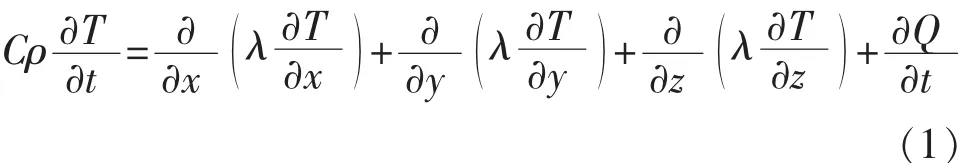

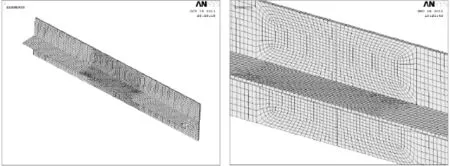

焊缝在保持计算精度的条件下作简化处理,没有建立破口,焊缝宽度为5 mm,沿厚度方向分为两个焊道进行模拟,有限元模型如下页图1所示。在焊缝区域附近的网格划分细致,远离焊缝区域的网格划分较粗。如沿焊缝长度方向近焊缝区域,网格等分成60份;而在远离焊缝的端边,网格则等分成30份。

焊接模拟时,采用焊接速度125 mm/min,焊喉初始温度1 300℃,环境温度为25℃,对流换热系数62.5 W/m·℃。焊接过程的边界条件包括温度场分析的边界条件和应力应变分析的边界条件。应力应变分析时,为防止结构在计算时产生刚体位移,故结合结构在焊接时的实际情况,采用点约束限制板端面各点的所有自由度。

2.3 材料热物理性能参数

图1 有限元模型及网格划分

本文假定材料各向同性且均匀,由于焊材的强度、性能与母材相近,故将焊材与母材的性能参数设置为材料属性一致,均为16Mn钢材。表2与表3所示为各个温度下材料的热物理性能参数与力学性能参数。

表2 16Mn钢热物理性能参数[9]

表3 16Mn钢热物理力学性能参数

2.4 数值模拟结果与试验测量值比较分析

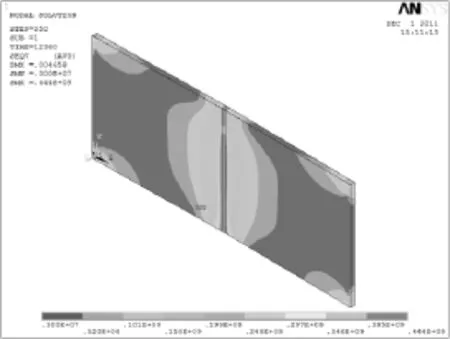

通过有限元对焊接过程的模拟分析,得到焊接应力场分布。图2与图3所示分别为垂直焊缝方向与沿焊缝方向的焊接残余应力σx与σy的分布云图。从中可以得出:横向残余应力σx在焊缝中部处为拉应力,约200 MPa;而在焊缝端处则为压应力,约400 MPa;纵向残余应力σy在焊缝处为拉应力,约420 MPa。图4所示为等效残余应力场的应力云图。在焊缝处残余应力均匀分布到达峰值,约为365 MPa,随着距离焊缝增大,残余应力随之减小。除此之外,由于存在约束,在各边界点的应力值也较高。

图2 横向残余应力σx

图3 纵向残余应力σy

图4 等效残余应力分布

试验测量选取盲孔法对平板对接焊中的残余应力进行测量[10],如图 5 所示。

图5 试验测量残余应力

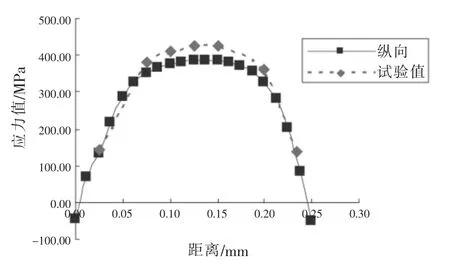

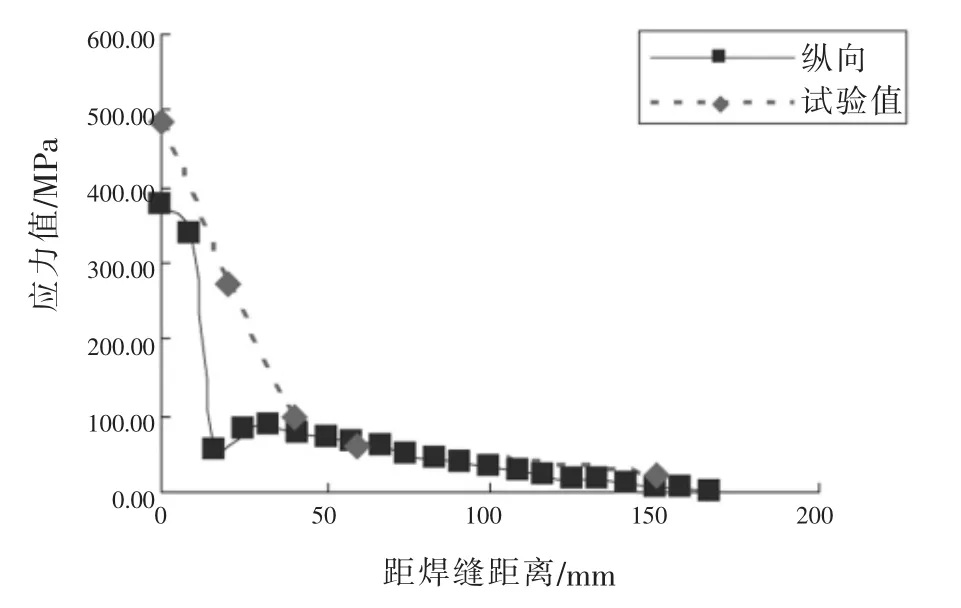

为方便与数值模拟值比较,试验直接测得焊缝熔合线处的纵向残余应力与焊缝垂直的中心线上的纵向残余应力,对比分析如图6与图7所示。

图6 溶合线处的纵向残余应力

图7 与焊缝垂直的中心线上的纵向残余应力

总体看来,采用数值模拟技术得到的焊接残余应力分布曲线和趋势与试验值相吻合,因此有限元方法可用于薄板、平板对接焊过程。在此基础上,下文将进行对某舰船典型纵骨的对接焊数值模拟分析,对残余应力大小及分布规律进行研究。

3 典型纵骨对接焊数值模拟

3.1 有限元模型

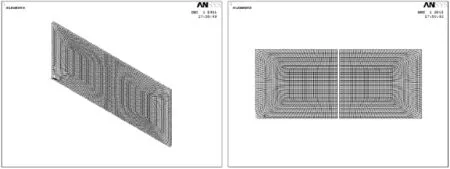

典型纵骨的几何尺寸与对接焊缝位置如表4所示,采用同一截面对接焊缝,面板尺寸为1 500 mm×250 mm×8 mm,骨材为10号球扁钢,面板与骨材焊缝位于中点750 mm同一截面处。有限元模型网格划分如图8所示。

表4 纵骨几何尺寸

图8 典型纵骨有限元模型

3.2 材料属性

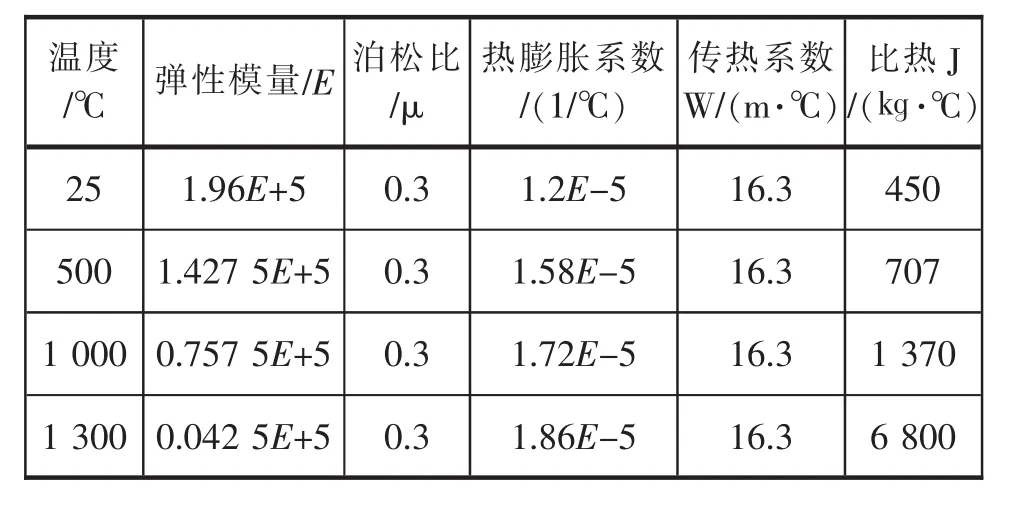

模型材料采用某种高强度钢[11],材料的物理性能参数及力学性能参数均随温度变化而变化,表5、表6给出了各温度下的材料热物理性能参数和力学性能参数。

表5 材料热物理性能参数

表6 材料在不同温度下的应力应变

3.3 纵骨焊接残余应力分布

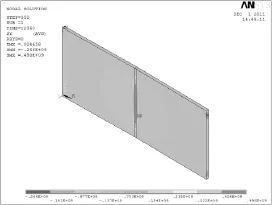

图9为纵骨焊接残余应力分布云图,从图中可以看出,在焊缝处的焊接残余应力达到峰值;随着距离焊缝越来越远,残余应力随之降低。在骨材与外板交界处,焊接残余应力也较大。

图9 纵骨对接焊残余应力(mises)云图

图中所示为焊缝同一截面布置下,模型节点的等效应力场分布情况。从图中可以看出,焊缝处应力较大,在600 MPa~700 MPa之间。外板与骨材连接处也存在较大残余应力,其值约为600 MPa。为了清晰直观地表达焊缝处的应力值,分别绘制了外板与骨材上的应力分布曲线,如图10与下页中图11所示。

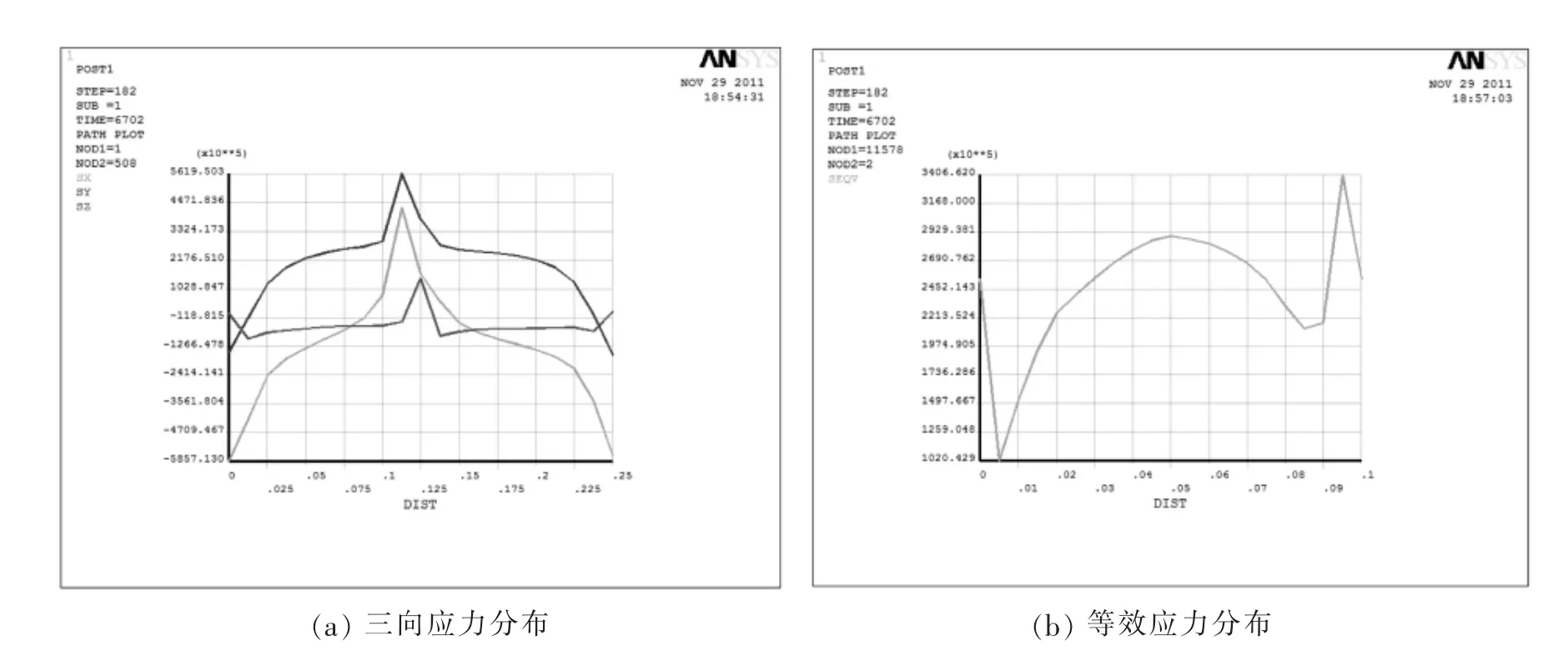

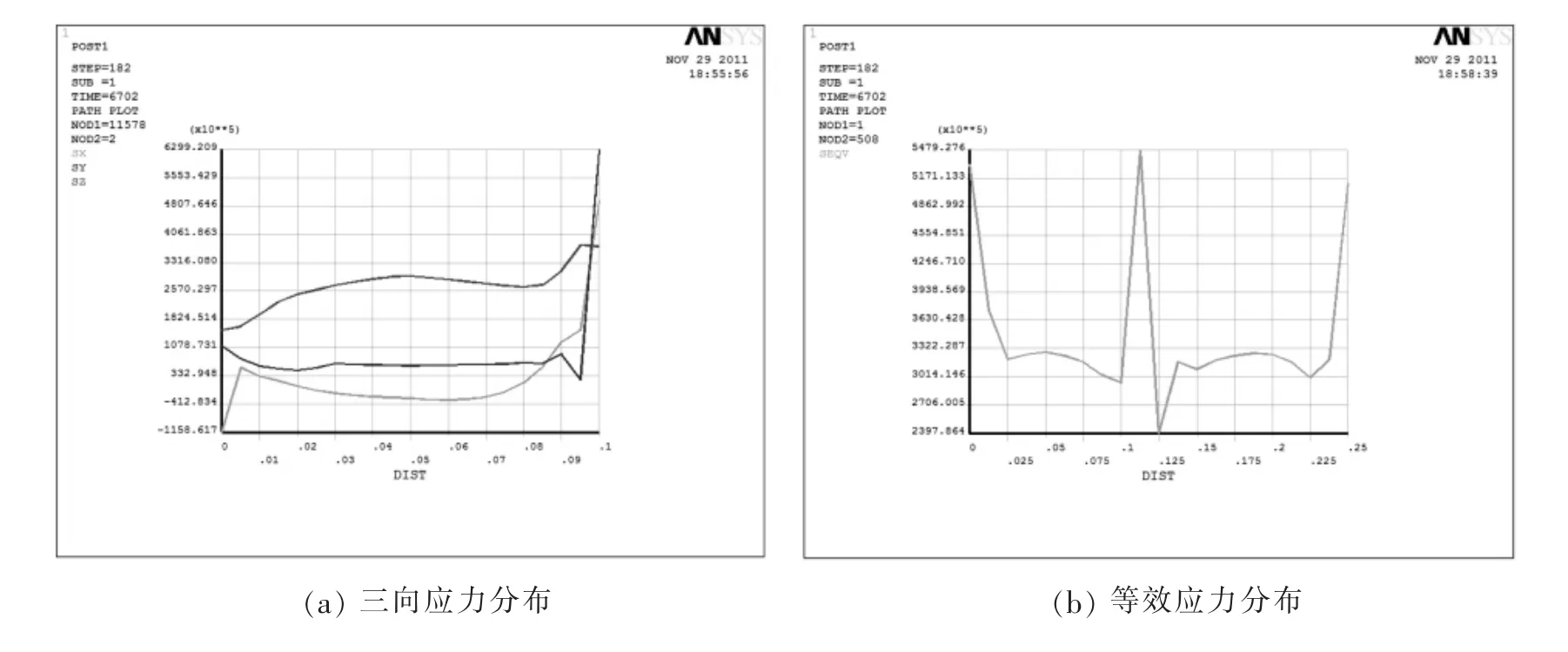

从图中可以看出外板焊缝融合线处的残余应力分布情况。图10和图11中的(a)为等效应力分布图,(b)为坐标轴中的X、Y、Z三向应力分布,外板焊缝处的纵向应力是三个方向中最大的应力,大小在300 MPa之间,峰值约为560 MPa。其次为X方向的横向残余应力,峰值约为330 MPa,在板两端处存在压应力。Z向的应力则基本为恒定的压应力,大小在120 MPa左右。由此可见,在焊缝交界处,三个方向都存在残余应力;骨材焊缝处的三个方向残余应力在一定范围内基本恒定,在各焊缝交界处存在较大应力。

图10 外板焊缝处残余应力分布曲线

图11 骨材焊缝处残余应力分布曲线

4 结 论

(1)纵骨对接焊缝处的残余应力,平行于各焊缝方向的纵向残余应力最大,垂直于焊缝方向的横向残余应力小于纵向残余应力。距离焊缝越远残余应力值越小,板宽两端处为较低压应力。

(2)由于互相约束,焊接变形不易释放,在骨材与外板交界处存在一定大小的焊接残余应力。由于骨材与外板的垂直关系,使得坐标的X、Y、Z三个方向都存在焊接残余应力,而不是平板对接焊中的平面内残余应力。

(3)纵骨由于其结构的特点,产生较大焊接残余应力。当受载时,残余应力与工作应力互相叠加、互相影响,对结构强度和疲劳寿命必然会有影响。因此,在研究船体结构强度和疲劳强度时,考虑焊接残余应力的影响非常必要。

[1]黄洁琼,薛鸿祥,唐文勇,等.不同对接焊缝布置下舰体结构的疲劳强度和极限承载分析[J].舰船科学技术,2008,(1):62-66.

[2]孙万婷,万正权.对接焊残余应力的有限元分析[J].船舶力学,2007,(1):94-101.

[3]张喜梅,张世联,胡铁牛.T型材角接焊的变形和残余应力分析[J].舰船科学技术,2008,(3):72-77.

[4]潘广善,王自力,李良碧,等.高强钢锥柱结合壳焊接残余应力的数值模拟和试验研究[J].船舶力学,2010,(10):1143-1150.

[5]李良碧,潘广善,万正权.高强钢焊接结构残余热应力的有限元分析[J].船舶工程,2011,(3):79-83.

[6]陈楚.数值分析在焊接中的应用[M].上海:上海交通大学出版社,1985.

[7]拉达伊.焊接热效应·温度场残余应力变形[M].熊第京,译.北京:机械工业出版社,1997.

[8]王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[9]倪红芳,凌祥,涂善东.多道焊三维残余应力场有限元模拟.机械强度,2004,26(2):218-222.

[10]潘红良,李培宁,李炜.焊接残余应力测试方法的研究[J].压力容器,1991,(3):36-39.

[11]罗瑞锋,唐文勇,宋友良.船体总段对接焊缝结构疲劳寿命分析评估[J].舰船科学技术,2009,(6):27-30.