1 000 MW核电机组HD1080A型汽轮机安装技术

单宏威,韩剑波,朱浩

(浙江省火电建设公司,杭州市 310016)

0 引言

秦山核电站一期扩建工程——方家山核电站工程由中国核电集团投资并规划建设,安装2台1 000 MW级三环路压水堆核电机组,厂址位于秦山核电站一期工程(1×300 MW)的西侧区域。方家山核电站的二代改进型压水堆核电机组采用国际上较为先进的、成熟的,源自法国Alstom公司的核电技术。汽轮机由东方汽轮机有限公司制造(引进Alstom公司技术),型号为HD 1080A,工作转速为1 500 r/min,结构形式为单轴三缸四排汽、冲动凝汽式、中间汽水分离二级再热。该汽轮机由1个高/中压转子、2个低压转子通过刚性联轴器组成轴系。高、中压缸共13级通流,无喷嘴结构,在汽缸的前、后两端及高、中压缸间共设3个汽封体。低压缸采用双分流结构,正反5级通流。蒸汽在高压缸膨胀做功后,被送往汽水分离再热器除湿、加热,进入中压缸、低压缸继续膨胀做功,乏汽向下垂直排入凝汽器[1-2]。

本文论述该工程汽轮机的结构特点,并据此探讨该汽轮机的安装技术。

1 Alstom汽轮机结构特点

东方汽轮机厂引进法国Alstom技术生产的HD1080A型核电半转速汽轮机(下称Alstom汽轮机)的结构如图1所示。

图1 方家山核电站汽轮机结构Fig.1 Turbine structure in Fangjiashan Nuclear Power Plant

Alstom汽轮机台板、轴承座、汽缸、轴瓦、通流构件、转子等部件的结构都与以往汽轮机有本质不同,因此彻底颠覆了以往汽轮机的安装理念。某些部件的结构与上海汽轮机厂引进德国Siemens公司技术生产的1 000 MW超超临界全转速汽轮机有相近之处,如低压外缸与内缸无关联,仅为凝汽器壳体的延伸;转子靠背轮外圆对中无要求;轴承座无台板;支撑瓦无瓦枕等,但许多结构还是有很大差异。Alstom汽轮机的特点[1-3]为:

(1)低压内缸无猫爪(内缸和轴承座为一体);低压缸进汽口设计在下内缸两侧,对称进汽;低压外缸为凝汽器外壳的延伸部分,见图2;低压外缸和凝汽器的连接在内缸扣缸后进行。

图2 方家山核电站汽轮机低压缸及轴承座Fig.2 Low pressure cylinder and bearing seat of turbine in Fangjiashan Nuclear Power Plant

(2)整台汽轮机未设计台板;轴承座由可调球面自位型垫铁支撑,轴承座无需二次灌浆,依靠地脚螺栓和滑销系统与基础连成一体,使缸体沿设计方向自由膨胀。

(3)高、中压缸与低压缸之间无推拉装置,独立膨胀;轴系膨胀死点位于2号轴承座。

(4)主汽门及高压调节门为一体,共4个,对称于高、中压缸布置,采用三支撑方式就位;4个中压联合门及中压调节门对称于高、中压缸布置,由中压蝶阀支撑架支撑。

(5)盘车装置设计在前箱内,盘车电机通过SSS离合器实现与转子的连接和分离,见图3。

(6)1~8号瓦采用“三瓦块可倾瓦”结构,设置顶轴油系统;转子安装需要投用顶轴油系统,此时顶轴油系统冲洗应基本结束。

(7)高、中、低压缸径向通流间隙环上下、左右不同心,高、中压缸左侧比右侧大0.20 mm,上侧比下侧大0.60 mm;低压缸左侧比右侧大0.30 mm,上侧比下侧大1.50 mm。

图3 方家山核电站汽轮机前轴承座及盘车装置Fig.3 Front bearing seat and barring gear of turbine in Fangjiashan Nuclear Power Plant

(8)高/中、低压转子中心(靠背轮)外圆偏差≤0.03 mm,张口偏差≤0.02 mm;各轴瓦冷、热态载荷基本一致。

(9)高、中压缸猫爪负荷分配除了在合缸找中心结束(记录半、合缸2种状态下的径向通流变化,并绘制曲线)后进行外,还需在扣缸后再进行5~7次负荷分配。

(10)汽轮发电机基础采用隔振式弹簧基础,以弥补基础的不均匀沉降对汽轮机中心的影响,见图4。

图4 方家山核电站汽轮机隔振式弹簧基础Fig.4 Vibration isolation type spring foundation of turbine in Fangjiashan Nuclear Power Plant

2 Alstom汽轮机安装技术

基于上述特点,相对于常规安装技术,对Alstom汽轮机的安装工艺及工序进行调整[4-6]。

2.1 安装工艺调整

(1)高、中压缸轴承座安装前无台板安装工序。

(2)低压外下缸安装不用拉钢丝找中心,缸体中分面水平度无要求,但2个半水平面高差应≤0.02 mm。

(3)高、中压缸与低压缸的安装需同步进行,整个轴系以LP2轴为基准调整。

(4)增加低压缸柔性密封环(位于内、外缸之间,用于真空密封且能承受内、外缸热态相对位移)安装工序。

(5)转子轴颈需测量圆柱度、椭圆度;靠背轮需测量瓢偏度、晃动度;转子安装前增加投用顶轴油系统的要求[4,7-8]。

(6)确定高、中、低压缸径向通流间隙环上下、左右偏心测量方法,并就高、中、低压缸不同结构,确定通流间隙调整方法。

(7) 低压内缸不进行负荷分配[4,7-8]。

(8)增加高、中压缸扣缸后5~7次负荷分配工序,确定测力计法施工步骤及负荷分配新标准。

(9)确定90°方向三支撑调整块径向轴瓦上下、左右调整方法。

(10)确定隔振器释放前的要求及释放方法,确定隔振基础对轴系中心的影响。

(11)确定新型盘车装置安装方法及控制数据。

2.2 施工工序

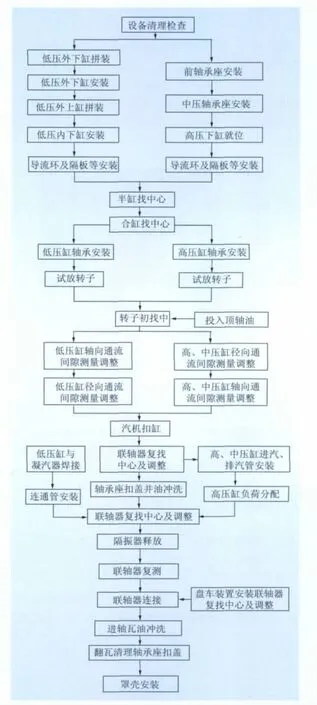

调整后的Alstom汽轮机施工工序如图5所示。

3 Alstom汽轮机安装关键工艺

3.1 高、中压缸径向通流间隙测量及调整

(1)按高压侧末级叶片根部与外缸的间隙为16.9 mm,进行高/中压转子的轴向定位。

(2)在外缸、隔板套与转子居中的情况下,用压铅丝或压胶布的方法测取径向通流总间隙。高、中压缸径向通流间隙环偏心度要求:转子顶部径向间隙比底部大0.6 mm,左侧径向间隙比右侧大0.2 mm。

(3)当径向通流总间隙合格后,按设计偏心度要求调整外缸及隔板套。高、中压缸上抬0.30 mm,左移0.10 mm,此时即为最终通流状态。

3.2 低压缸径向通流间隙测量及调整

(1)对于LP1转子,按照调节端三级隔板静叶顶部出汽边到转子三级动叶进汽边根部轴向间隙为13.5 mm,进行转子轴向定位;对于LP2转子,按照调节端三级隔板静叶顶部出汽边到转子三级动叶进汽边根部轴向间隙为19.6 mm,进行转子轴向定位。

(2)在内缸、隔板套与转子居中的情况下,用压铅丝或压胶布的方法测取径向通流总间隙。低压缸径向通流间隙环偏心度要求:转子顶部间隙比底部大1.5 mm,左侧间隙比右侧大0.3 mm。

(3)当径向通流总间隙合格后,再按设计偏心度要求调整,即将低压转子下放 0.75 mm,右移0.15 mm,此时即为最终通流状态。

3.3 转子找中心

该机组转子找中心[4-6]分为径向通流间隙调整前找中心、扣缸后找中心、隔振器释放前找中心和靠背轮连接前找中心4次。因低压缸径向通流间隙偏心度调整时需要移动LP1、LP2转子,所以转子中心必须考虑径向通流间隙数据,第1、4次找中心尤为重要。

图5 Alstom汽轮机施工工序Fig.5 Construction process of Alstom turbine

按外圆偏差≤0.03 mm、张口偏差≤0.02 mm的要求,对轴系进行第1次找中心。考虑到LP1、LP2转子在径向通流总间隙测量后还要根据偏心度要求调整,故第1次找中心时应考虑该低压缸径向间隙偏差,调整后的转子中心应符合下述要求。

(1)发电机转子与 LP2转子:LP2转子偏左0.15 mm,偏高0.75 mm;

(2)LP1转子与LP2转子:LP2转子偏左0 mm,偏高0 mm;

(3)高/中压转子与 LP1转子:LP1转子偏左0.15 mm,偏高0.75 mm。

3.4 隔振器释放要求

弹簧隔振器在释放前应考虑以下因素[1-3]:

(1)将基础平台上的材料、构件等额外载荷和建筑垃圾全部清理干净,以减小测量误差,检查并清理阻碍基础自由平衡的约束物;

(2)汽轮发电机组整体安装及找中心完成;

(3)汽轮机已扣大盖,地脚螺栓已拧紧。

4 结语

在汽轮机设计、制造技术快速发展的背景下,汽轮机的安装技术,包括安装程序和工艺应适应形势,求进求变。基于汽轮机设计、结构以及运行原理,优化、创新安装技术,实现安装模式的变革,是目前施工企业的头等大事。本文介绍了Alstom汽轮机安装技术,目的是抛砖引玉,希望施工企业重视安装革新,使安装技术与设计、制造技术相匹配。

[1]东方汽轮机有限公司.HD1080A型汽轮机安装图说明[R].德阳:东方汽轮机有限公司,2012.

[2]东方汽轮机有限公司.汽机通用安装指导书[G].德阳:东方汽轮机有限公司,2011.

[3]东方汽轮机有限公司.HD1080A型核电半转速汽机高中压模块、汽机低压模块、轴承箱安装指导书[G].德阳:东方汽轮机有限公司,2011.

[4]苏云堤.汽轮机本体安装[M].北京:中国电力出版社,2008.

[5]DL 5011—1992电力建设施工及验收技术规范:汽轮机机组篇[S].

[6]DL/T 5210.3—2009电力建设施工质量验收及评价规程[S].

[7]郭延秋.大型火电机组检修实用技术丛书:汽轮机分册[M].北京:中国电力出版社,2003.

[8]胡代舜.大型汽轮机事故及预防[J].电力安全技术,1999(2):22-26.