安钢260机组TSC改造

杨修才

河南省安阳市安钢第一轧钢厂(455004)

0 概述

260机组主要设备构成是直流主电机、整流变压器、整流装置等,这些装置在运行过程中会产生大量的无功功率,无功功率不做功,但占有电网容量,造成整流变压器和供电线路发热,严重时还可能烧毁设备。为此们车间于2010年1~2月份利用已有元器件,协同北京三义的技术人员进行了TSC系统的改造。改造后用的TSC的主要特点是:靠近负载,采用TSC(晶闸管开关电容器)动态无功功率补偿技术,晶闸管以10ms速度直接将电容器投入电网,动态响应时间一般工业型40 m/s,快速型15 m/s,入网退网电流为零,入网退网电流为正弦变化,对电网无冲击;装置具有谐波治理功能,通过非标设计,谐波治理可达到国标要求。

1 改造过程

260机组的原15套TSC装置是在 2001年投入使用的,在投入后的几年里由于生产工艺条件和补偿对象的不断变化及其元器件的老化,其设计能力已不能适应这些变化,进而导致故障率大大提高。主要表现有电抗器负载过大,发热严重,使用年限过久,元器件老化、损坏严重等等。有时甚至引发设备事故。例如13#机架就由于负载过大导致装置部分元器件发热严重,且发热时间过长而着火,不仅烧毁了TSC装置,还引发了13#整流装置的跳闸,导致了生产事故的发生。

我们针对每个机架采取了不同的改造方案∶

1)3#变压器电压升高到630 V,10#变压器下降到400 V,需要将3#机架的补偿设备与10#机架的补偿设备对调。

2)1-9#机架∶滤波器由原来的5路改为3路,每路9只电容器,甩掉多路过载板,阻容吸收使用3路,并更改相应的线路。

3)10#、12#、14#机架补偿改造∶①基础柜改造∶拆除电抗器,换上170 A/1.2 mH电抗,电容器每相5只 120 μF,2只60 μF增加 12片电容连接铜排,有原 3 路阻容吸收该为 1 路(0.22 μF,200 Ω),甩掉多路过载板,并更改相应的线路;②扩展柜改造:拆除电抗器,换上60 A/3.4 mH电抗为第一路,换上120 A/1.7 mH电抗为第2路。原第1路电容器接60 A电抗,第2路电容器接120 A电抗。原第1路阻容吸收继续使用,第1路改为0.22 μF,200 Ω。

4)11#、13#、15#机架补偿改造∶①基础柜改造∶拆除电抗器,换上180 A/1 mH电抗,电容器每相6只 120 μF,1 只 60 μF 增加 12 片电容连接铜排,有原 3 路阻容吸收该为 1 路(0.22 μF,100 Ω),甩掉多路过载板,并更改相应的线路;②扩展柜改造∶拆除电抗器,换上70 A/2.7 mH电抗为第一路,换上140 A/1.4 mH电抗为第2路。原第1路电容器接70 A电抗,第2路电容器接140 A电抗。阻容吸收电容继续使用,电阻改为200 Ω。

5)13#放炮烧毁的TSC装置照新图纸进行修复。

2 使用效果

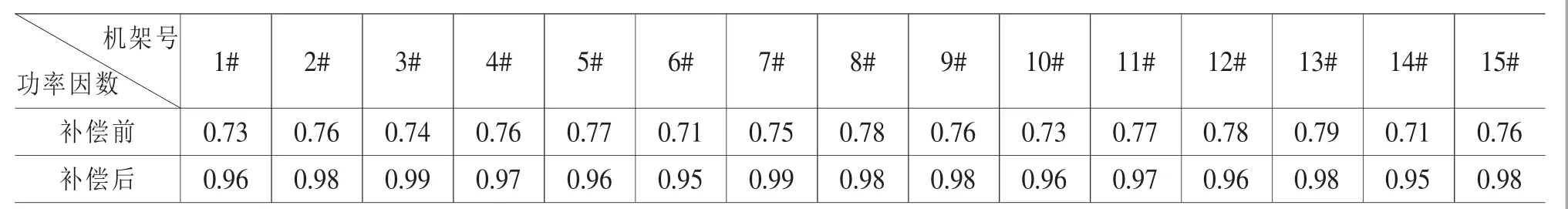

1)修复投运后效果显著,主电机各个机架的功率因数得到了不同程度的提高。平均相位功率因数约等于0.74,补偿后平均功率因数为0.9。各个机架功率因数,见表1。

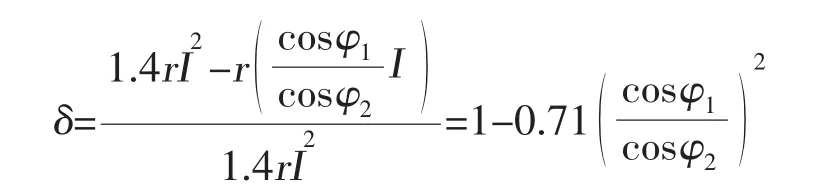

2)补偿后的供配电损耗节能率为∶

那么,年节电量为∶W=δη1∑PT-η2∑QCT(度)

其中,δ∶供配电损耗节能率

P∶补偿前供电有功功率(单位∶kW)

QC∶补偿装置基波容量(单位:kVar)

η1∶补偿前线损率(一般为0.05,线损率每个现场因供电情况不一样而有所差异)

η2∶补偿装置损耗率 (按0.01计算)

T∶年用电时间(单位∶小时)

表1 各个机架功率因数

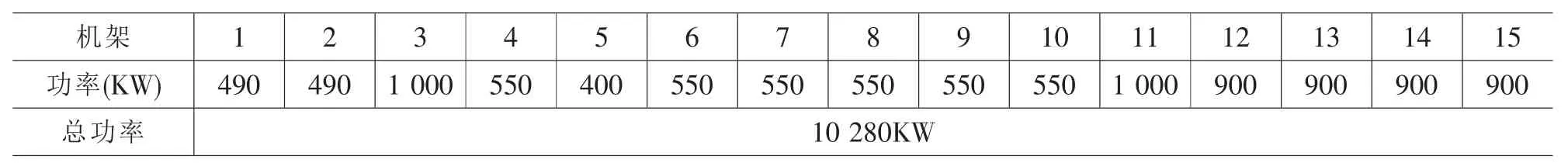

表2 电机功率统计

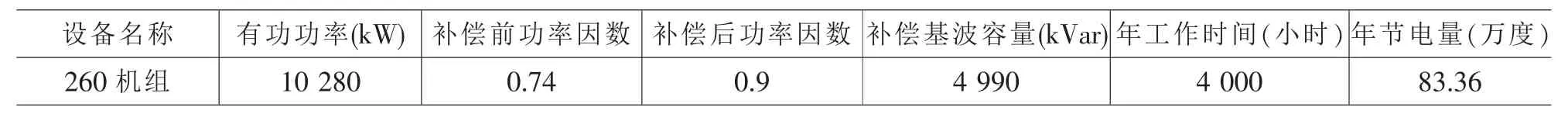

表3 年节电量

根据表2计算结果年节电量为86.36万Kw·h,电费按0.7元/Kw·h计算每年可以节约电费60.452万元。

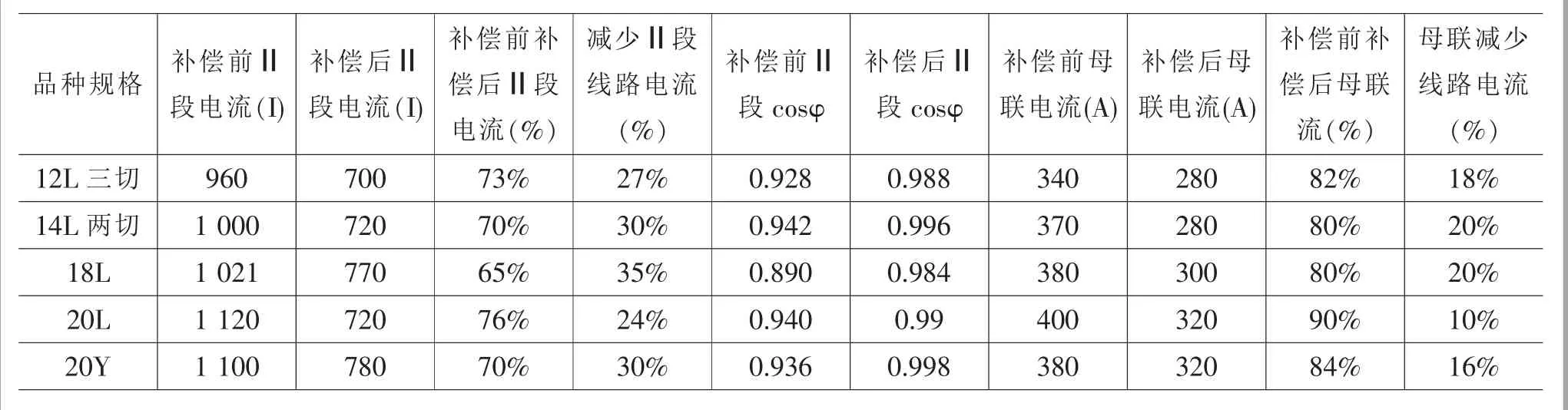

3)260机组采用Ⅰ段6071、Ⅱ段6161两路供电,备一用一,用母联连接,本次试验用Ⅱ段6161回路。

表4 各种规格补偿前后高压电网参数对比

从表4可以看出∶

1)补偿后Ⅱ段电流是补偿前Ⅱ段电流70%,Ⅱ段减少线路电流30%,根据线路原理,线路的损耗与负荷电流的平方成正比,依据公式ΔP=3×I×I×R,补偿后Ⅱ段线路损耗下降的百分数为51%。

2)补偿后母联电流是补偿前母联电流的83%,减少母联电流 27%,依据公式 ΔP=3×I×I×R,补偿后母联线路损耗下降的百分数为31%。

3)根据《功率因数调整电费表》得知,Ⅱ段cosφ由补偿前的0.924提高到0.96,月电费由减少0.3%增加到减少0.75%,年节约电费计算如下∶(按年产量92万t钢,吨钢耗电58.2 KW·h,电费 0.7元计算)。

92 万 t/年×58.2KW·h/t×0.7 元×(0.75%-0.3%)=16.866万元。

补偿后Ⅱ段线路损耗降低了51%,母联损耗降低了31%,年节约电费16.866万元。

表5

由表5得知,机组变压器温度补偿前后平均下 降6℃,延长变压器使用寿命,有效减少事故。