H型钢轧制过程的再结晶数值模拟

马劲红,李慧

(河北联合大学冶金与能源学院,河北唐山063009)

H型钢是一种平行腿工字钢,具有优良的力学性能和使用性能,断面模数、惯性矩及相应刚度等力学性能都优于同类工字钢。在各应用领域中,不论是承受弯曲力矩、压力载荷、还是偏心载荷,H型钢都显示出其独特的优势[1]。随着国民经济的发展,如高层建筑,石油平台等,都对H型钢的组织性能提出了更高的要求,因此运用有限元软件对产品热成型过程和微观组织演变进行数值模拟,对提高轧后产品的综合机械性能具有重要的参考价值。

1 建立模型

以津西钢铁公司的成品尺寸为200mm×200 mm×12 mm×8 mm的H型钢为例,用DEFORM-3D软件对其成型过程和再结晶过程进行模拟。坯料尺寸为BD机开坯后的坯料尺寸294 mm×218 mm×59 mm×32 mm,在模拟过程中其长度取1000 mm,平辊直径为1000 mm,立辊直径为800 mm,采用全连轧的轧制方法。为简化计算,取横截面的1/4建模。坯料材料为25号钢,对应选择美国标准牌号为AISI-1025的碳钢。有限元模型如图1所示。

图1 H型钢连轧模型

2 再结晶模型设置

再结晶分为动态再结晶和静态再结晶。动态再结晶发生在变形过程中,在流动应力达到峰值之前,动态再结晶发生时的临界应变与对应最大流动应力的应变之间差值相对较小。如果发生再结晶,应形成没有预应变的晶粒。对于不同金属,微观组织模型存在差异,下面是描述C-Mn钢演变的Yada模型[2],其动态再结晶机理的关系式如(1)至(5)式所示。

式中,εc为动态再结晶开始时的临界应变;T——绝对温度。

式中,Z——Zenor-hollomon参数;ddyn为独立于原始晶粒大小的动态再结晶晶粒大小,只由Z参数决定;

式中,Q为实验中得到的活动能量,数值为267.1kJ/mol;R为气体常数为应变率

式中,Xdyn为动态再结晶的体积百分比;ε0.5为再结晶过程达到50%时的应变。

式中,d0为原始晶粒直径

将变形组织置于高温中,经一段时间后将发生静态再结晶。理论上,当变形材料回火处理时静态再结晶才会发生,动态再结晶和静态再结晶在形式无本质区别,唯一的不同在于动态再结晶与变形能量有关,而静态再结晶与前一阶段的变形程度、回火温度等因素有关。C-Mn钢在卸载状态下发生的静态再结晶微观组织演变遵循(6)至(9)式。

式中,X为静态再结晶体积百分比;t0.5为发生50%静态再结晶所需要的时间;t为发生再结晶的时间

式中,SV为单位体积的晶界面积。

式中,drex为静态再结晶晶粒大小。

再结晶完成后新组织是亚稳定的,为获得更稳定的组织,需要释放晶粒内部的潜能。因此,再结晶完成后,再发生进一步的晶粒长大来减少单位体积内的晶界面积,从而消耗晶粒内部潜能。长大后晶粒尺寸及晶粒长大激活能可由(10)和(11)式计算。

式中,d为长大后的晶粒尺寸;Qgg为晶粒长大激活能;A为再结晶晶粒长大速率常数。

在Yanagimoto等[3-5]的组织演变增量模型中,也基于相同的思想引入了位错密度变化。将该增量模型与能够以增量形式给出应变、应变率及温度计算结果的变形和传热有限元模型相结合,就可以通过基于位错密度变化的流动应力模型同步考虑组织变化对金属流动和变形载荷的影响。

3 模拟结果及分析

用DEFORM-3D软件将变形程度、变形速度、温度和组织演变耦合起来。所采用的轧制规程与现场一致,表1给出了现场轧制规程。通过数值模拟,提取了断面平均晶粒尺寸、动态再结晶体积分数和静态再结晶体积分数等进行分析。

表1 现场轧制规程

由于道次压下率不大,最大相对道次压下率为21.25%,因此,轧制速度较低,应变也比较小。轧制过程中,只有应变达到临界应变的部位才会发生动态再结晶,在道次间发生亚动态再结晶和静态再结晶,使晶粒细化,晶粒尺寸较小;在应变较小的部位,由于未能达到动态再结晶的临界值,轧制变形过程中没有发生动态再结晶,在道次间仅发生静态再结晶,而且由于轧制速度低,变形速率也小,静态再结晶速率也很小,此时由于温度较高,静态再结晶所引起的晶粒细化与晶粒长大所引起的晶粒尺寸增大大致相等,甚至一些部位的晶粒长大速率要高于静态再结晶速率,这就造成了这些部位的晶粒尺寸略有增大。

在H型钢生产过程中轧件的变形是不均匀的,这种情况会影响到轧件在轧制过程中的动态再结晶。由于生产中第一道次和第二道次孔型不同,为了能更直观看到这种影响,所以取模拟过程中第一道次和第二道次的横截面平均晶粒尺寸的图像进行分析。设定第一道次相对压下量是21.25%,第二道次相对压下量为21.03%,第一道体积分数为61.93%,第二道次体积分数为60.76%。图1给出了DEFORM-3D软件模拟再结晶时,第一道次和第二道次轧制后横断面平均晶粒尺寸分布。由图1可以比较清晰、直观地看出平均晶粒的大小、再结晶体积分数等。

图1 横断面平均晶粒尺寸分布

由图1中可以看出,在轧制过程中,轧件的变形是不均匀的。由于第一道次的来料为X形,轧辊的孔型为H形,这样轧件在进入变形区之前,翼缘在水平辊侧面的作用下首先产生塑性弯曲变形,造成轧件的局部变形;第二道次轧辊的孔型为X形,此时的轧件为H形,在立辊的作用下使翼缘再次产生附加的弯曲变形,晶粒尺寸从100μm减少到60μm;这样就加剧了断面各部位变形不均匀的程度。断面变形不均匀造成断面各部位的等效应变和等效应变率不均匀,引起断面各部位有的发生了动态再结晶,有的则没有发生动态再结晶。从图1可以明显看出,翼缘与腹板连接处和翼缘受变形区均发生了动态再结晶。但是即便发生动态再结晶的部位,由于等效应变和等效应变率不同,动态再结晶速率不同,获得的晶粒尺寸也不相同。由此可见,断面变形不均匀是造成断面晶粒尺寸不均匀的主要原因[6]。

在轧制板带时加大压下量可以细化晶粒,但在H型钢生产中有所不同,因为它除了受到平辊的作用还受到立辊作用。为了说明相对压下量不同会带来的影响,取不同压下量时第一道次轧制后的截面图进行分析。图2为压下量分别为27.5%和21.25%时,第一道次横断面平均晶粒尺寸分布。由图2可以看出,由于压下量不同、变形不均匀,造成断面晶粒尺寸也不均匀。相对压下量从21.25%提高到27.5%后,在圆角交接处晶粒尺寸从70.3μm减小到26.7μm,腹板处的晶粒尺寸也由68.2μm减到24.6μm,晶粒细化显著。数值模拟结果与朱宏桢[7]等对Q235钢进行的模拟结果一致,变形量大时钢的组织有明现细化现象。此外,由于压下量较大,附加弯曲变形所造成的不均匀性被减弱,使圆角附近呈现较为均匀的连续变化。

图2 横断面平均晶粒尺寸分布(相对压下量27.5%)

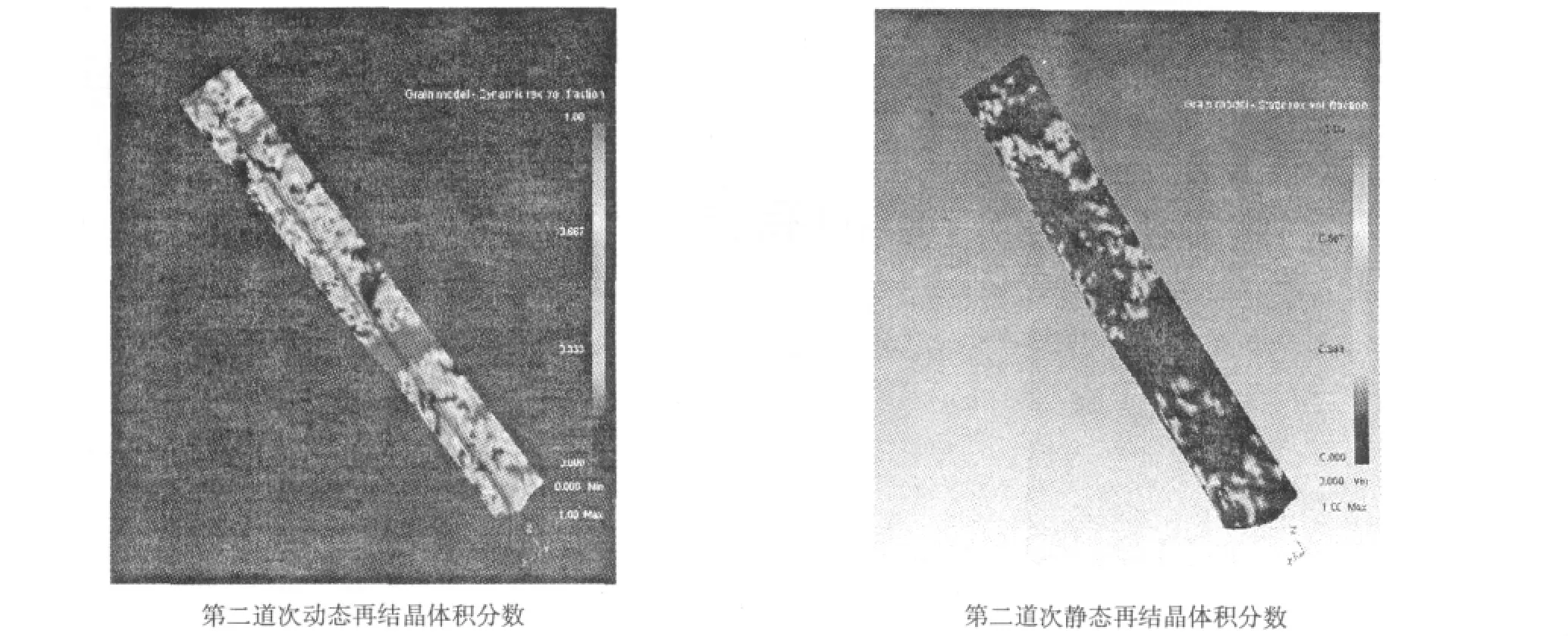

生产过程中除了动态再结晶还存在静态再结晶,动态再结晶发生在轧制变形区,当应变达到临界应变时才会发生动态再结晶。应变大于临界应变而小于峰值应变时会产生静态再结晶。为了清楚认识到动态再结晶和静态再结晶在轧制过程中的分布规律,图3给出了第一道次和第二道次轧制后再结晶体积分数。第一道次的相对压下量为21.25%,变形区动态再结晶和静态再结晶体积分数分别为92.10%和7.90%;第二道次的相对压下量为21.03%,变形区动态再结晶和静态再结晶体积分数分别为90.21%和9.79%。

H型钢轧制时,变形区部位发生动态再结晶,在机架之间发生亚动态再结晶和静态再结晶。第一道次的动态再结晶体积分数相对较大,而第二道次的动态再结晶体积分数相对较小,此时的晶粒尺寸也较第一道次小,这就是因为第二道次轧制后还发生静态再结晶,使晶粒尺寸变小、晶粒得到细化。

图3 轧制过程中再结晶体积分数

4 结论

本文采用DEFORM-3D软件对H型钢轧制过程中的再结晶过程进行数值模拟。轧制速度不变的前提下,提高压下量可以使晶粒尺寸减小,但加大压下量会造成断面晶粒尺寸不均匀程度增加。为了提高H型钢产品的机械性能,制定轧制工艺时,在考虑设备能够满足刚度和强度要求的前提下,尽可能地提高道次压下量;但是要注意避开使翼缘中出现了晶粒尺寸较大区域的温度和轧制速度区域。这就是说,在制定轧制工艺时,要注意压下量与轧制速度的匹配关系,避免在翼缘中出现晶粒尺寸较大的区域。

[1] 杜立权.H型钢的轧制与发展.鞍钢技术[J].1998,(4):21-23.

[2] Senumz T,Suehiro M,Yada H,Mathematicalmodels for predictingmicrostructural evolution and mechanical properties of hot strips[J].ISIJ International,1992,32(3):423-432.

[3] J.Yanagimoto,K.Karhausen,A.J.Brand,et al.Incremental Formulation for the Prediction of Flow Stress and Microstructural Change in Hot Forming[J].Journal of Manufacturing Science and Engineering,1998,120(5):316-322.

[4] J.Yanagimoto,J.Liu.Incremental Formulation for the Prediction of Microstructural Change in Multi-pass Hot Forming[J].ISIJInternational,1999,39(2):171-175.

[5] J.Liu,A.Yanagida,S.Sugiyama,et al.The Analysis of Phase Transformation for the Prediction ofMicrostructure Change after Hot Forming[J].ISIJ International,2001,41(12):1510-1516.

[6] 周杰,骆刚,权国政.基于热力耦合的42CrMo曲轴预成型动态再结晶模拟分析[J].金属铸锻焊技术.2009,23(4):23-26.

[7] 朱宏桢,刘林华,单得彬.Q235钢热塑性变形过程中微观组织模拟[J].哈尔滨工业大学,2006,6:45-46.