过饱和7050铝合金固溶体中第二相粒子的析出动力学

杨金龙 ,邓运来 ,祁小红 ,万里 ,张新明

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083)

Al-Zn-Mg-Cu系(7×××系)铝合金厚板是航空航天领域广泛使用的承力结构材料,一般采用固溶-淬火-时效热处理得到强化,时效处理是7×××系合金材料制备的最后一道工序[1-5],同时也是必不可少的一道工序。在时效过程中均匀、弥散析出的强化相,使材料的力学性能得到提高。时效析出的过程一般被表述为:SSS(过饱和固溶体)→VRC→GPⅠ和 GPⅡ区→η′→η。η′相是7×××铝合金峰值时效(T6)时主要的强化相,而过时效(T7)时的主要强化相则是η相[6-8]。因此析出相形貌、大小和分布的不同直接影响到材料最终的力学性能。由此可见,只要掌握了析出相析出过程中组织动力学转变的规律,就能通过对材料的时效过程进行控制,获得理想性能的材料。研究铝合金组织转变动力学的方法主要有电阻法、硬度法和差示量热法[9-11]。采用差示量热法来测量铝合金淬火后析出过程中组织转变动力学,一般认为在DSC曲线上会出现GP区和η′相、η′相和η相的重叠峰。因此为了计算组织转变的动力学参数,都先将合金进行时效处理,然后在随后的加热升温过程中计算组织的溶解激活能,而没有直接测量析出激活能[12]。本文作者以航空航天领域广泛使用的7050铝合金为对象,对该合金淬火态DSC曲线上所出现的重叠峰进行精确的分离,最终准确测得GPⅠ区(367±1) K,η′相(507±1) K 和η相(524±1) K 的析出激活能和常数k0,同时得到了其相应的组织转变动力学方程。对7050铝合金固溶淬火处理后的人工时效过程有一定的指导作用。

1 动力学理论与实验过程

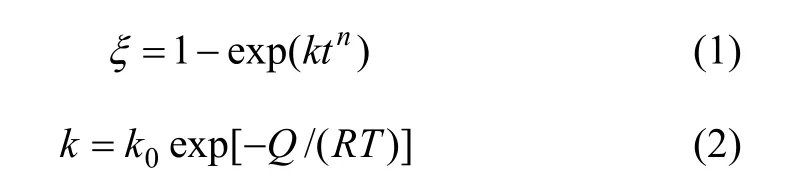

对于等温转变,组织析出动力学一般用 Johnson-Mehl-Avrami[13]式表述为:

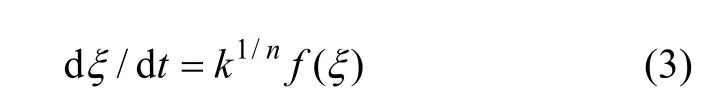

式中:ξ为时间t内新增加的体积分数;k和n分别与形核类型和长大方式有关;k0为常数;Q为激活能;R为摩尔气体常数;T为热力学温度。对式(1)求导后可得到非等温过程体积分数转变率的表达式:

f(ξ)是含有ξ的隐函数:

ξ根据DSC实验结果可表述为:

式中:S(T)为温度T时,基线与DSC曲线峰之间所含面积,Sf为整个峰值面积。

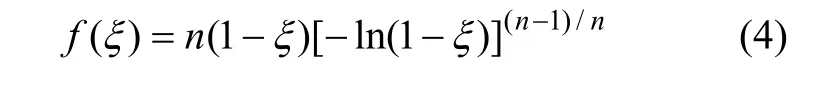

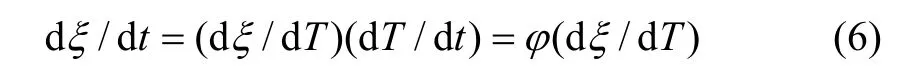

式中:φ为加热速度。

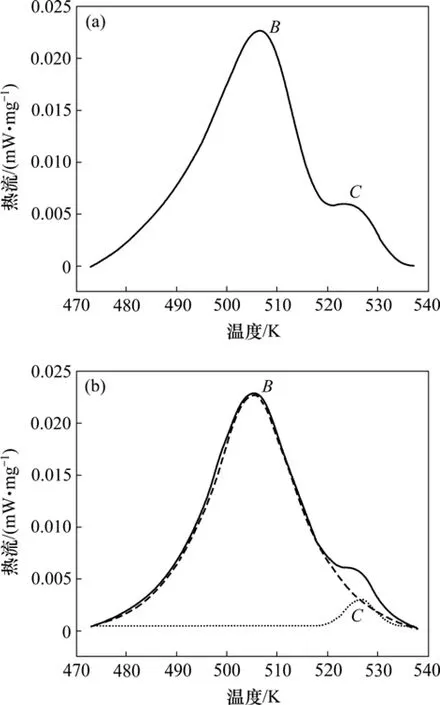

由式(2),(3)和(6)可得:

首先,根据行核及长大机制选择n,获得f()ξ的表达式。然后,做对1/T的线性图像,由直线的斜率得出激活能Q。

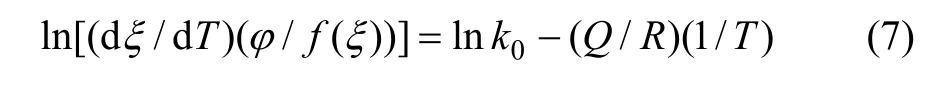

实验所用7050铝合金材料的化学成分如表1所示。将试样在748 K的空气电阻炉里保温2 h后迅速用室温水进行淬火处理,转移时间不超过3 s,以保证材料在高温时所形成的过饱和固溶度。然后迅速在淬火试样上截取直径为6 mm、质量小于50 mg的小圆片在NET2SCH-200 F3热分析仪上进行DSC分析测试,加热速度为10 K/min。维氏硬度测试是在HV-5型小负荷硬度计上进行,试验力为3 kg,保持时间为15 s。

表1 试验所用Al-Zn-Mg-Cu合金的化学成分(质量分数)Table 1 Chemical composition of investigated Al-Zn-Mg-Cu alloy %

2 结果及分析

2.1 实验结果

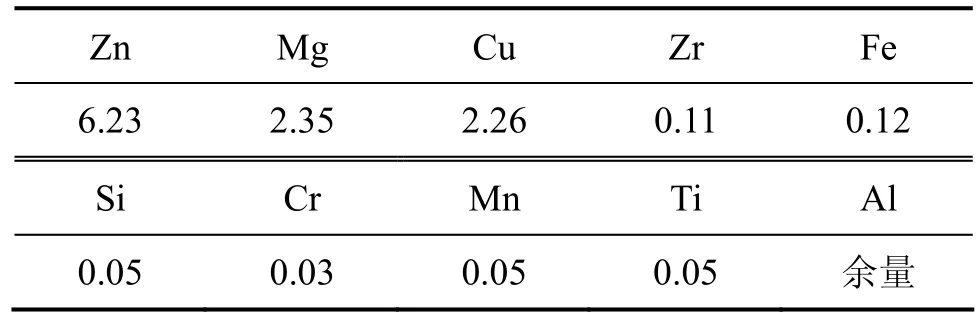

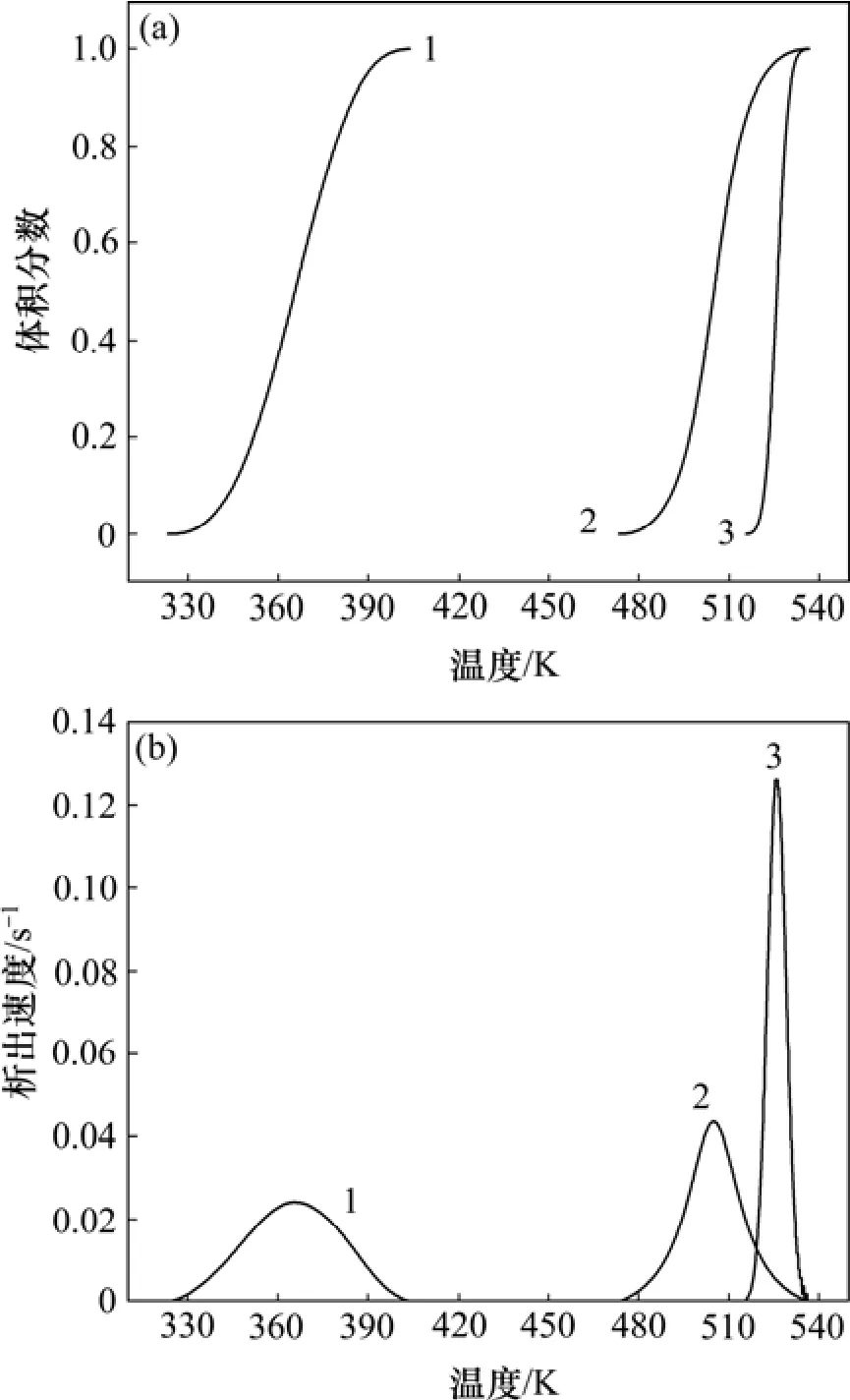

7050铝合金经748 K,2 h固溶处理并室温水淬火后的DSC实验测试结果如图1所示。

图1 7050铝合金过饱和固溶体的DSC曲线Fig.1 DSC curve of supersaturated solid solution of 7050 aluminum alloy

由实验结果可知:固溶态的7050铝合金DSC测试曲线上300~600 K温度区间存在4个明显的放热峰A峰(367±1) K,B峰(507±1) K,C峰(524±1) K和D峰(553±1) K。据文献[14]报道A峰为GPⅠ区形成时所释放潜热造成,B峰则是由η′相的形成所产生,紧接着的C峰是η′相转化成η相所释放的潜热,D峰则是一个与T相有关的反应。

2.2 第二相析出动力学分析

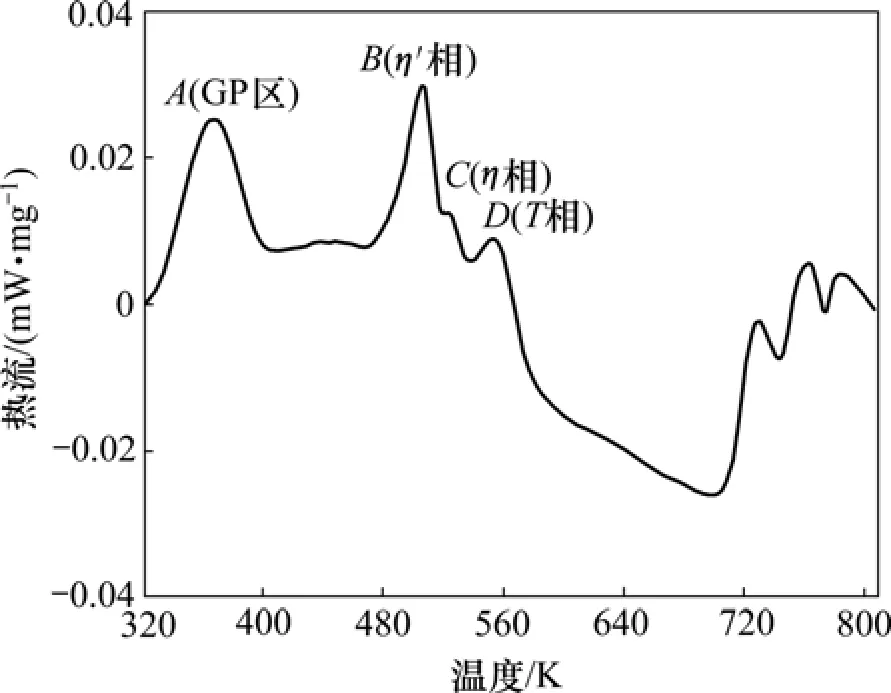

从图1中可见:B和C峰由于其反应温度较接近,并且范围较宽,使得两效应峰相互叠加。从而造成叠加在一起的 2个峰不能准确的计算其组织转变动力学。因此要得到准确的组织转变动力学关系,必须将此重叠峰进行分离处理。首先,截取图1中的B和C2个重叠峰如图2中(a)所示,然后根据固态相变中第二相粒子从基体中的脱溶规律将曲线分离成2个具有“帽子”函数形态的独立效应峰,并保证2个分离峰叠加后与原始峰误差小于±5%(图2 (b))。

图2 重叠峰的分离结果Fig.2 Separation results of overlap peak

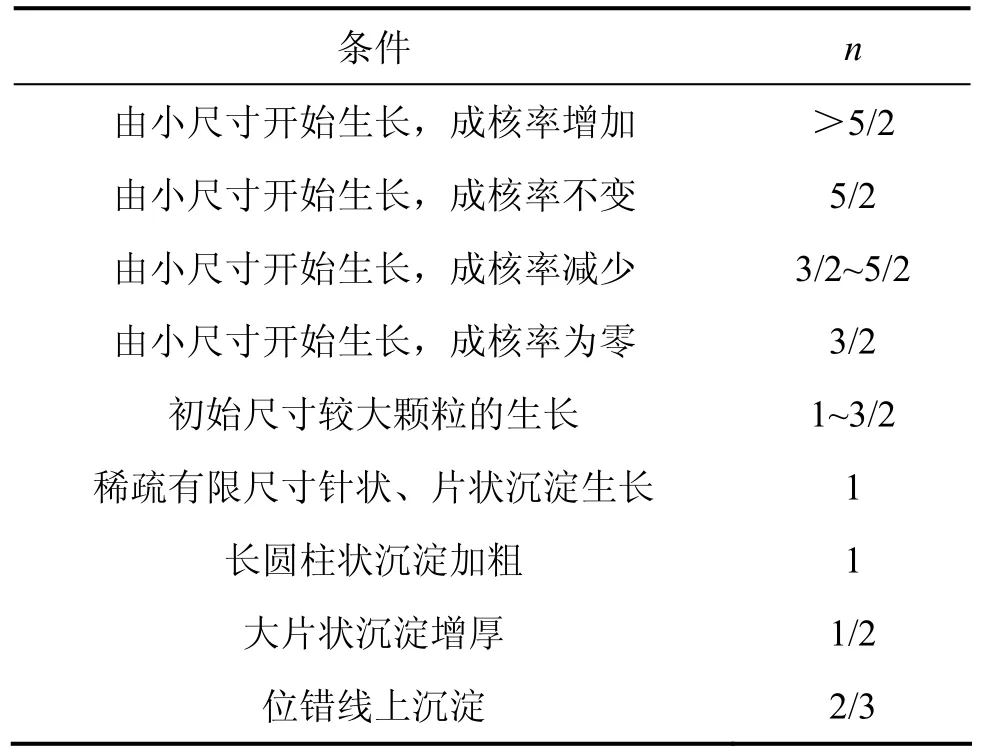

根据图1和2的分离结果及式(5)和(6),可得7050铝合金经过748 K,2 h固溶淬火处理后GPⅠ区,η′相和η相析出体积分数和析出速度随温度的变化,结果见图3。

图3 第二相析出体积分数和析出速度随温度的变化Fig.3 Variations of volume fraction of second-phase particles and precipitation rate with temperature

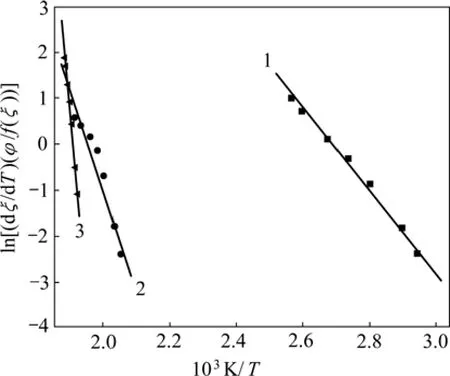

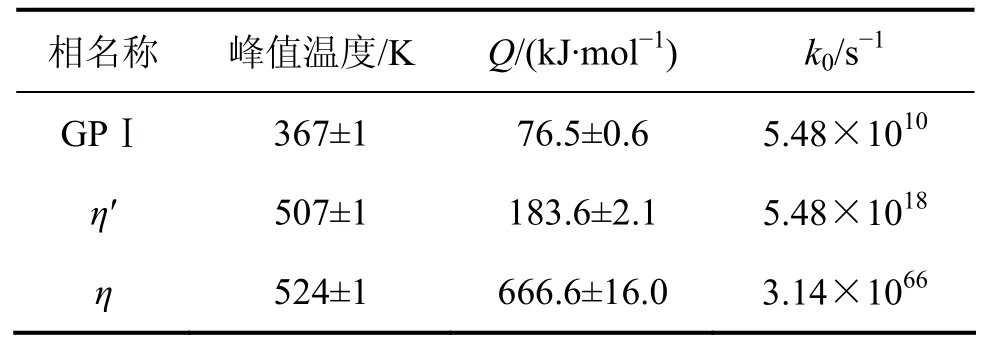

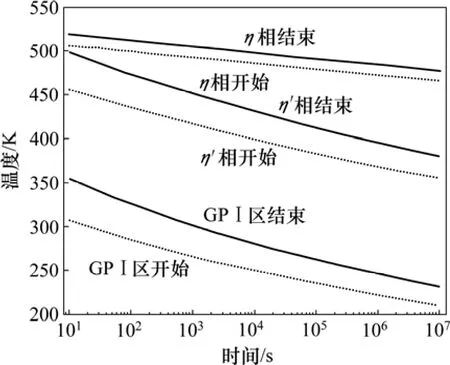

根据所选合金的相变机制,参照表2,分别选择n=2/3,n=1,n=1作为GPⅠ,η′和η相的相变常数,并由图3得到的结果,用式(7)绘制 ln[(dξ/dT)(φ/f(ξ))]对1/T关系曲线,并进行线性拟合,所得结果见图4。由图4所得拟合直线的斜率和截距求得7050铝合金组织转变动力学参数,结果见表3。

由于淬火态铝合金在加热过程中 DSC曲线上往往会出现GP区和η′相、η′相和η相的重叠峰,因此为了计算组织转变的动力学参数,都先将合金进行时效处理,然后在随后的加热升温过程中计算组织的溶解激活能[11-12,15],而直接测量组织析出激活能的文献却鲜有报道。因此为了验证本方法的正确性,本文只能采用文献中报道的溶解激活能进行参考。与文献[11]中所得出的溶解激活能(约为 105 kJ/mol)相比本实验方法测得的GP区析出激活能偏小。通过对比两实验合金成分发现本实验采用的合金其合金化程度较文献[11]中采用的合金高 ,而更高的合金化程度将会增加基体的过饱和固溶度,因此其析出激活能将会有所减小。与文献[15]所报道的同合金成分测得的η′相溶解激活能(约为135~165 kJ/mol)相比,本实验方法测得的η′相析出激活能偏大。从文献[15]可以发现:热分析前的时效处理制度将对η′相溶解激活能产生一定的影响,因为其将改变热分析前基体中η′相的分布、和尺寸,这和η′相析出时所需的激活能是不同的。同时比较两实验条件下的DSC曲线发现,本实验条件下热分析过程中发生η′相析出相变的峰值温度较文献[15]中DSC曲线溶解相变的峰值温度(约为493 K)高,此时求解出来的激活能自然更大。由于实验过程中η相形成的温度较η′相更高,此时对于用热分析求解η相的形成激活能来说,其求解结果可能误差较大。因为随着温度的升高,η相的形成过程将逐渐由动力学控制为主演变成热力学与动力学共同控制,因此不能单独采用动力学公式求解此过程,所以本实验中用动力学公式分析热分析过程中的η相的形成激活能存在一定的误差。

江都三站原机组为可逆式机组,因此同转速发电时,只要考虑部分辅助设备调整改造需增加的投资,经估算约为20万元;年发电运行管理费平均约10万元;同转速发电量比变极发电量低,经实测约为变极发电的60%,根据江都三站历史发电数据统计,变极发电平均年效益约为108.24万元,同转速发电效益约为64.94万元。

表2 JMA方程在长程扩散控制型生长转变机制中的n[13]Table 2 n in JMA equation under growth mechanism by long-range diffusion controlled

图4 确定激活能Fig.4 Determination of activation energy

表3 GPⅠ区,η′和η′相析出动力学参数Table 3 Precipitation kinetics of GPⅠ, η′ and η phases

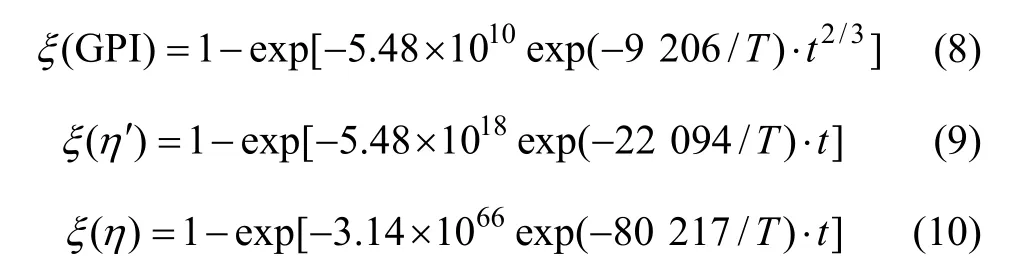

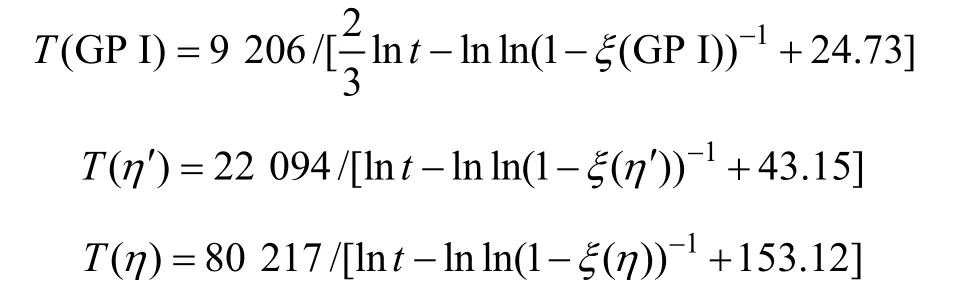

将表3中所求得的GPⅠ区、η′和η相析出动力学参数分别带入式(2),得到K的表达式,将式(1)得到如下表达式:

式(8),(9)和(10)分别表示 GPⅠ区,η′相和η相转变体积分数随时效温度和时间变化的函数关系式。通过上式,只要确定了时效温度和时间,就可以得出 3种组织转变的体积分数。

3 TTT曲线的绘制

将式(8),(9)和(10)整理得到如下表达式:

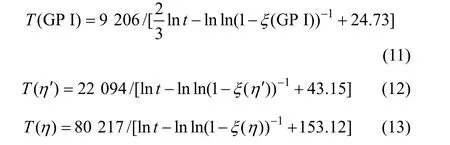

取体积分数ξ=5%和ξ=95%表示转变开始和终了,将这2个体积分数分别代入式(11),(12)和(13),就得到了转变开始和终了时温度随时间变化的函数关系式。以横坐标为时间,纵坐标为温度作图,就得到了7050铝合金的TTT曲线,如图5所示。

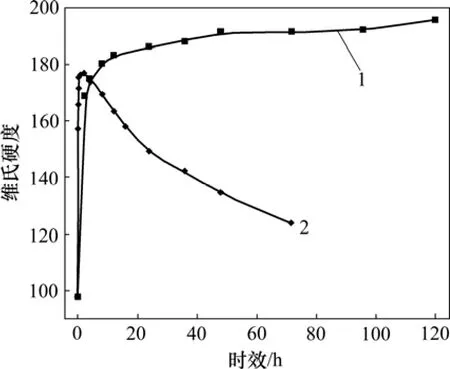

图6所示为7050铝合金在不同温度下时效处理的时效曲线。从图6可看出:时效温度越高硬度越快达到峰值。453 K时效状态下合金硬度达到峰值的时间约为1 h,而在本实验时间范围内没有观察到393 K时效状态下合金硬度达到峰值的现象。因为图5结果表明,当7050铝合金时效温度为393 K时,η′相析出95%的时间约为280 h,在本实验中时效时间还没有达到其强化相完全析出所需的时间,因此没有观察到合金硬度达到峰值的现象是合理的。而时效温度升高到 453 K时,η′相析出95%的时间约为0.5 h。7050铝合金在时效温度为453 K时峰值时效时间较强化相完全析出的时间延后是因为当强化相弥散、细小析出后并没完全长到具有最佳强化效果的尺寸,所以硬度值并没有立刻下降。而当时效时间大于1 h后析出相逐渐粗化,其强化作用逐渐变弱,所以其强度急剧下降。因此TTT曲线的建立对 7050铝合金固溶淬火处理后的人工时效过程有一定的指导作用。

图5 7050铝合金相变的TTT曲线Fig.5 TTT curves for phases transformation of 7050 aluminum alloy

图6 7050铝合金在不同温度下时效处理的时效曲线Fig.6 Curves of aging treatment for 7050 aluminum alloy under different temperatures

4 结论

(1) 用差示量热法分析、计算组织转变动力学时,需将重叠效应进行分离成独立效应,这样能准确得到相应的相转变动力学参数。

(3) 7050铝合金GPⅠ区,η′相和η相的TTT曲线方程为:

其对 7050铝合金固溶淬火处理后的人工时效过程有一定的指导作用。

[1]Heinza A, Haszler A, Keidel C, et al. Recent development in aluminium alloys for aerospace applications[J]. Materials Science and Engineering A, 2000, 280(1): 102-107.

[2]Wang D, Ni D R, Ma Z Y. Effect of pre-strain and two-step aging on microstructure and stress corrosion cracking of 7050 alloy[J].Materials Science and Engineering A, 2008, 494(1/2): 360-366.

[3]Wang D, Ma ZY. Effect of pre-strain on microstructure and stress corrosion cracking of over-aged 7050 aluminum alloy[J]. Journal of Alloys and Compounds, 2009, 469(1/2): 445-450.

[4]Tian F Q, Cui J Z. Effect of duplex aging on microstructure and properties of 7050 aluminium alloy[J]. The Chinese Journal of Nonferrous Metals, 2006, 16(6): 958-962.

[5]Cai B, Adams B L, Nelson T W. Relation between precipitatefree zone width and grain boundary type in 7075-T7 Al alloy[J].Acta Materialia, 2007, 55(10): 1543-1553.

[6]Oliveira A F, Barros M C, Cardoso K R, et al. The effect of RRA on the strength and SCC resistance on AA7050 and AA7150 aluminium alloys[J]. Materials Science and Engineering A, 2004,379(1/2): 321-326.

[7]Ou B L, Yang J G, Wei M Y. Effect of homogenization and aging treatment on mechanical properties and stress-corrosion cracking of 7050 alloys[J]. Metallurgical and Materials Transactions A,2007, 38(8): 1760-1773.

[8]Grobner J, Rokhlin L L, Dobatkina T V, et al. Predictive calculation of phase formation in Al-rich Al–Zn–Mg–Cu–Sc–Zr alloys using a thermodynamic Mg-alloy database[J]. Journal of Alloys and Compounds, 2007, 443(1/2): 108-113.

[9]李红英, 王晓峰, 唐宜, 等. 7A04铝合金连续冷却转变曲线的测定[J]. 中国有色金属学报, 2010, 20(4): 640-646.LI Hong-ying, WANG Xiao-feng, TANG Yi, et al. Measurement of continuous cooling transformation curves of 7A04 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4):640-646.

[10]Kadi-Hanifi M, Tirsatine K. Influence of Cd and Sn on the kinetics of the GP zones formation in Al-Zn-Mg[J]. Materials Science Forum, 2000, 331-337: 1067-1070.

[11]魏芳, 赵中魁, 白朴存, 等. Li对7075铝合金组织转变动力学的影响[J]. 稀有金属材料与工程, 33(9): 945-948.WEI Fang, ZHAO Zhong-kui, BAI Pu-cun, et al. Influence of Lithium on the kinetics of the microstructural transformations in 7075-Li alloy[J]. Rare Metal Materials and Engineering, 33(9):945-948.

[12]魏芳, 李金山, 陈昌麒. 用差热法分析 Al-Zn-Mg-Cu-Li 合金组织转变动力学及TTT 曲线[J]. 稀有金属材料与工程, 2008,37(8): 1348-1351.WEI Fang, LI Jin-shan, CHEN Chang-qi, Analysis of kinetics and TTT curves for microstructure transformation in Al-Zn-Mg-Cu-Li alloy by DSC[J]. Rare Metal Materials and Engineering,2008, 37(8): 1348-1351.

[13]冯端, 师昌绪, 刘国治. 材料科学导论[M]. 北京: 化学工业出版社, 2002: 541-583.FENG Duan, SHI Chang-xu, LIU Guo-zhi. Introduction to materials science[M]. Beijing: Press of Chemical Industry, 2005:541-583.

[14]Deschamps A, Livet F, Brechet Y. Influence of predeformation on ageing in an Al-Zn-Mg alloy[J]. Acta Materialia, 1999, 47(1):281-292.

[15]Dorwand R C. Precipitate coarsening during overaging of Al-Zn-Mg-Cu alloy[J]. Materials Science and Technology, 1999,15(10): 1133-1138.