高速铁路CRTSⅢ型无砟轨道板钢模系统设计与应用

鲁宁生,王红亮

(中铁二十三局集团公司,四川成都 610072)

1 CRTSⅢ型无砟轨道板简介

CRTSⅢ型无砟轨道板按照结构分为桥上单元板及路基纵连板,按照线型分为三种型号:直线板、一维可调承轨槽圆曲线板及二维可调承轨槽缓和曲线板。按其几何尺寸分为两种型号:P5 350 mm和P4 856 mm。

CRTSⅢ型无砟轨道板与CRTSⅠ型无砟轨道板及CRTSⅡ型无砟轨道板相比具有显著的优越性。主要表现在能够实现轨道板在圆曲线段及缓和曲线段的一次成型,即轨道板预制出来后,不再需要通过扣件系统调整或场内轨道板精确打磨来实现,而是通过独特设计的钢模系统实现,从而减少了设备投入、降低了环境污染,提高了工效。

2 CRTSⅢ型无砟轨道钢模系统的设计思路

目前常用的承台式无砟轨道模具上的承轨槽与底模是连接为一体的,能够较好地进行直线型轨道板施工,而对于圆曲线段及缓和曲线段将不再适用。圆曲线段承轨槽的位置相对于轨道板中心线有横向偏移,而缓和曲线段承轨槽的位置相对于轨道板中心线不仅有横向偏移而且还有垂向位移,需调高外侧承轨台面以满足超高要求。由于线路曲率半径不同,所需要的圆曲线段及缓和曲线段轨道板也各不相同,众多的异型轨道板都需要单独制作模型或按照博格板的施工工艺,即预制好具有超高超宽承轨台的轨道板后,按需要打磨成符合承轨槽线型的轨道板。以上两种方法的造价都非常高,而且工效极低。

针对上述问题,本文提出了以下解决思路:模板端模及侧模不变,设计活动的承轨槽模及能容纳承轨槽模移动的固定底模,做到“一模多用”,一套模板系统适应不同的线路情况。

3 有挡肩高精度钢模系统简介

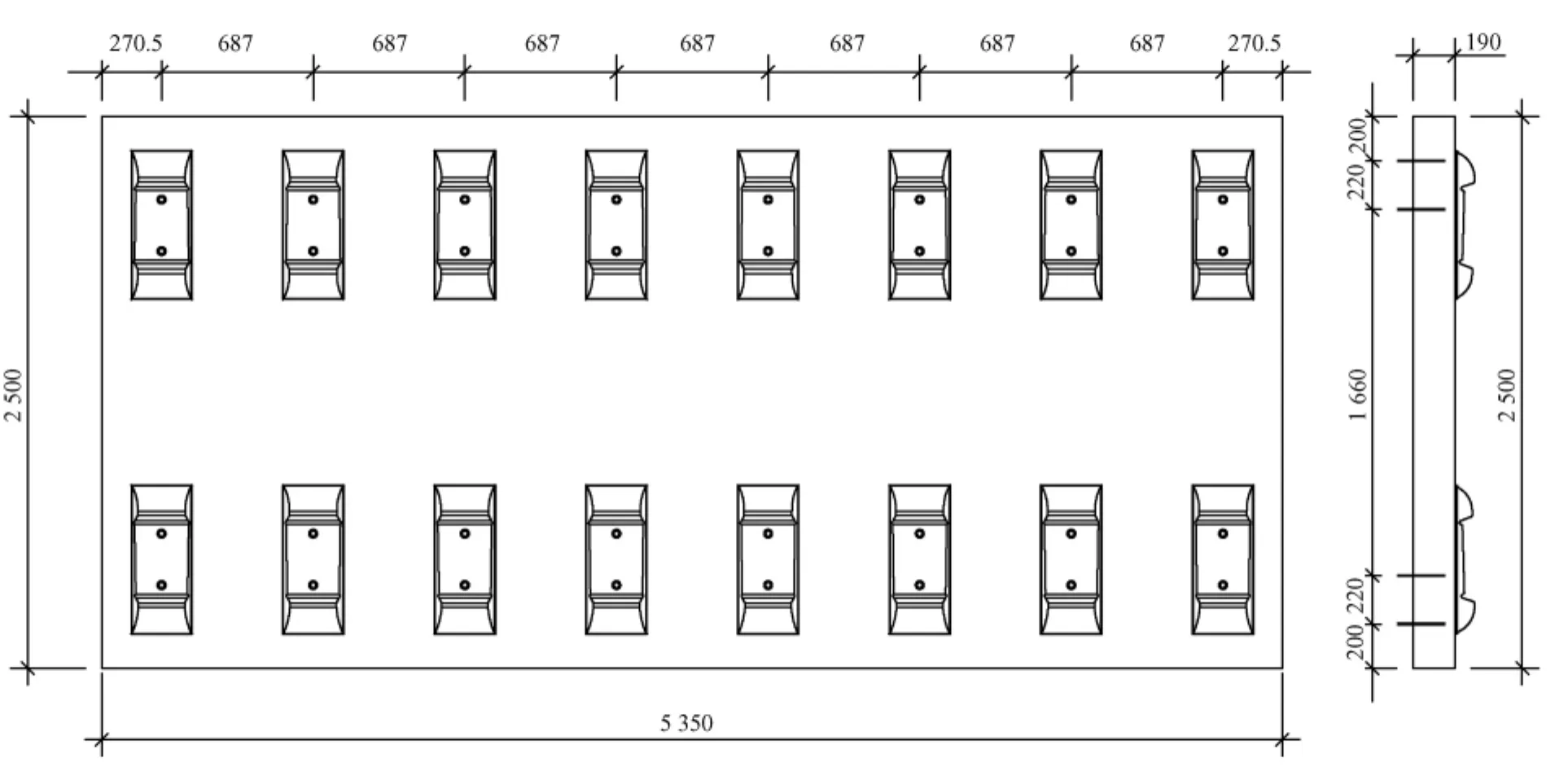

3.1 轨道板外观尺寸(见图1)

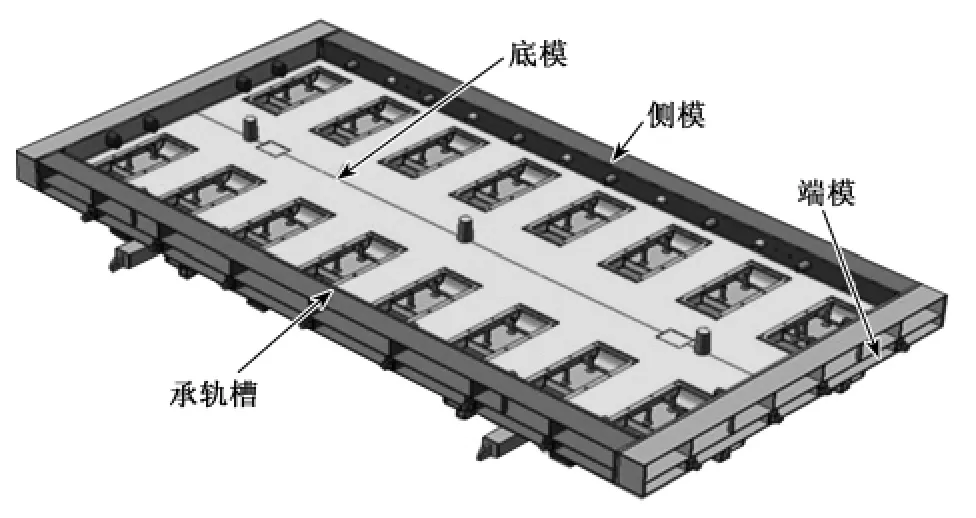

3.2 模型结构

模板系统主要由侧模、端模、底模、端侧模横移机构、套管定位机构、二维调节机构等组成,其主体为焊接钢结构,而可调式承轨槽为铸钢结构,承轨槽滑动部分则为钢质和工程塑料相结合的结构形式,且模板的端模和侧模能够在底模上自由滑动,见图2。模板的侧模用厚16 mm钢板加工制作,加劲板用厚12 mm钢板制作,宽度240 mm,侧模上还设置了8对锚穴作为固定预应力钢棒的位置,见图3(a)。由于轨道板纵向设置了8根预应力钢筋,所以,在模板的端模上设置了4个双孔锚穴,见图3(b)。轨道板在脱模时需要进行带模张拉,同时需要对轨道板长度方向的预应力钢棒施加一定的预应力,用于克服轨道板脱模时因强度不足而可能产生的轨道板脱模裂缝。为提高生产效率,研发了端侧模横移机构,即将轨道板端模、侧模的合模拆模方式设计成滚轮机构的水平移动方式,既可保证合模时的高精度,又能方便快捷地实现合模、拆模,降低工人的劳动强度,提高劳动生产率。模板中的端模、侧模采用定位锥销进行定位,保证了端模、侧模能够组成一个矩形的外框架,同时套管采用簧片式定位,保证了套管安装牢固、脱模容易。底模是设计的关健部分,既要保证轨道板面的平整、不变形,又要考虑振动力的传输,保证混凝土振捣密实,同时又是承轨槽的安装结合装置,其材质、加工精度、辅助梁的配合、柔性节点的位置、张紧力的大小对轨道板生产质量起到至关重要的作用。因此,除理论计算外,尚需试验验证其设置的正确性后,才能保证高质量轨道板的生产,见图3(c)。二维调节机构是通过二维可调节承轨槽模实现的,即系统采用了楔形块滑动装置,通过旋转螺杆完成承轨槽的上下和左右调整,楔形块下块为工程塑料,保证易滑动和块间不锈结,该承轨槽的调整是实现预制方式代替磨床加工轨道板承轨槽的关键技术,见图4。

图1 轨道板外观尺寸(单位:mm)

图2 CRTSⅢ型高精度轨道板模型总图

3.3 模板主体的设计

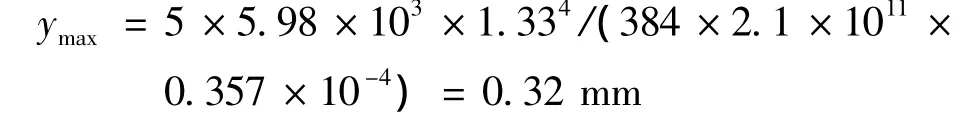

模板主体是根据轨道板的技术要求进行设计的,其中,轨道板的平整度、整体扭曲、四边翘曲、四边旁弯等技术指标同模板主体的刚度有关,需要单独进行设计计算。设计参数如下:轨道板自重64 kN,安全系数1.5,取值96 kN,即17.94 kN/m(96 kN/5.35 m),材料弹性模量210 GPa,匀布荷载。设计要求的纵向最大挠度值<0.5 mm。在进行设计时,需要把轨道板底模看成组合梁,用3根I22b工字钢平均分布荷载,分布力为17.94/3=5.98 kN/m。共设4个支点,每个支点的平均距离为5.35/4=1.337 m。I22b工字钢截面抗弯惯性矩Ix=0.357×10-4m4,则结构挠度的最大值ymax为

图3 轨道板结构

图4 可调式承轨槽模型

式中,ymax为梁跨中的最大挠度(mm);q为均布荷载(kN/m);l为梁跨长度(m);E为弹性模量(Pa);Ix为惯性矩(m4)。将各项数值代入式(1),则

通过验算,跨中最大挠度<0.5 mm,符合设计的要求。

模板整体主骨架用I24B工字钢制作,底板、边侧板用16 mm钢板制作。模型长期在湿热环境下工作,应进行防锈处理。

4 模型的制造工艺

模型加工尺寸的允许误差应符合表1的要求。

钢模机加工的精度决定轨道板产品的精度,在承轨槽的加工过程中,单件的加工精度控制在0.1 mm以内,以确保承轨槽安装好后的组合精度控制在0.2 mm以内。

5 有挡肩二维钢模精确测量及调整

5.1 钢模的精确检测内容及方法

在轨道板钢模的检测项目中,不仅需要对轨道板钢模的长、宽和高进行检测,还需要对轨道板钢模表面的平整度,承轨槽的相对位置以及承轨槽的调整量进行测量,其中承轨槽调整量的测量比较复杂。为此,本文提出了两种测量方案,第一方案是专用检测工具+游标卡尺进行复检测量,设计思路是将空间尺寸转化为平面尺寸,便于利用游标卡尺进行测量。

另一种方案是用全站仪检测,先确定一个基准点,利用球形棱镜测量其他点的坐标,计算出与基准点的关系,同设计值比较,得到测量结果再配以伺服电机,进行自动化调整。

表1 模型尺寸的允许偏差

5.2 轨道板钢模专用检具测量

检测机具为L型不锈钢镂空铸件,经过精密加工,共 3件套,件 1长 218.32 mm,件 2长 168 mm(2件)。

需要测量完成的项目有:①大钳口间距;②小钳口间距;③轨底坡;④两支撑面的扭曲;⑤钢轨中心线距离;⑥单排承轨槽中线偏差;⑦承轨槽高度;⑧轨道板面平整度。

5.3 轨道板钢模和轨道板成品质量的自动测量

轨道板钢模和成品自动测量系统主要由螺栓桩套筒、检测平板、检测工装、高精度测量机器人、数据测控终端和PC后处理数据分析管理软件组成。系统工作原理见图5。该系统是由自动测量系统和自动调整系统连接而成的,可实现自动化调整承轨槽模。同时,该调节方式将基本实现每个轨道板中16个承轨槽模的无级调宽、调高,以达到轨道线路圆曲线、缓和曲线段对轨道板的特殊要求,具有显著的优越性和实用性。

图5 自动测量系统的工作原理

该系统方案实现了机电一体化,采用了高精度测量机器人、无线电台和可靠的PDA,实时对导管孔距、承轨槽坡度、承轨槽钳口及承轨槽位置进行测量并计算出调整量,并将其发送给手持无线信息显示器的工人,手动调整钢模、或直接发送给能接受无线信息的钢模自动调整设备。

6 结论及设计验证

1)CRTSⅢ型有挡肩高精度轨道板钢模能够实现轨道板在圆曲线段及缓和曲线段的一次成型,减少了设备投入,降低了环境污染,提高了工效,降低了工程造价。

2)CRTSⅢ型有挡肩高精度轨道板钢模的研制成功标志着使用预制方式生产有挡肩高精度轨道板的设想的实现,有利于高速铁路新线现场施工。

3)CRTSⅢ型有挡肩高精度轨道板钢模的调整精度符合设计标准,达到轨道线路曲线地段对轨道板的特殊要求。

4)研发的新型有挡肩二维钢模专用检测系统能够实现对轨道板钢模和轨道板成品质量的自动测量,成功实现了根据空间线形的需求来精确测量并调整定位的目标。

5)产品的模型验收标准能够很好地保证新型无砟轨道板的安全、正常的使用,对以后无砟轨道板的设计和施工具有一定借鉴意义。

6)中铁二十三局研制的有挡肩后张双向预应力全新绝缘轨道板,通过成都至都江堰铁路、武汉城际、京沈高铁及成绵乐客运专线的成功运用,证明其设计理念先进、经济效益明显。

[1]中华人民共和国建设部.GB 50017—2003 钢结构设计规范[S].北京:中国建筑工业出版社,2003.

[2]中华人民共和国建设部.GB 50205—2001 钢结构工程施工质量验收标准[S].北京:中国铁道出版社,2008.

[3]中华人民共和国建设部.JGJ 81—2002 建筑钢结构焊接规范[S].北京:中国建设工业出版社,2002.

[4]中华人民共和国铁道部.科技基[2008]74号 客运专线铁路CRTSⅠ型板式无砟轨道混凝土轨道板暂行技术条件[S].北京:中国铁道出版社,2007.

[5]中华人民共和国铁道部.科技基[2007]207号 WJ-8型扣件暂行技术条件[S].北京:中国铁道出版社,2007.