地铁车站地下水治理方案设计与施工

柴富奇

(北京中铁隧建筑有限公司,北京 100022)

1 工程概况

北京地铁某车站主体结构为双层双跨钢筋混凝土箱形框架结构,设单排中间柱,明挖顺作法施工。车站全长184.5 m,标准断面宽18.7 m,开挖深度16.9 m,基坑内设三道钢支撑。基坑采用钢筋混凝土灌注桩与旋喷桩咬合结构。车站距离圆明园内湖14 m,南侧24 m为万泉河。

地层层序自上而下依次为①人工堆积层主要为杂填土层,埋深0~1.55 m;②新近沉积层主要为粉土、粉细砂、中粗砂、圆砾、砂砾,埋深1.55~8.70 m;③一般第四纪沉积层主要为粉质黏土、黏土、中粗砂、粉细砂、卵石、圆砾,埋深8.7~19.6 m。

该段地下水位高程约为42.14 m,分为4层:

1)第一层地下水为潜水,含水层主要为圆砾、砾砂②5层、粉细砂②5层,透水性好,水位高程为40.57~42.53 m(水位埋深为1.55~3.80 m)。补给源主要为大气降水、地表水渗漏、侧向径流补给。

2)第二层地下水为承压水,含水层主要为粉土③层、粉土⑥2层。此层透水性一般,水位高程为39.97~41.53 m(水位埋深1.80~4.40 m),水头高度6~7 m左右。第二层地下水补给源主要为侧向径流、潜水垂直下渗、越流及“天窗”补给。

3)第三层地下水为承压水,含水层主要为卵石、圆砾⑦及粉细砂⑦2层,透水系数大,为强透水层,水位高程30.98~33.00 m(水位埋深11.60~13.20 m),水头高度6~7 m左右。本层水主要接受侧向径流补给及越流补给,以侧向径流方式排泄,承压水头自西向东逐渐降低。

4)第四层地下水为承压水,含水层主要为卵石、圆砾⑨层、中粗砂⑨1层,为强透水层,水位高程为24.73~25.10 m(水位埋深18.60~19.60 m),本层地下水主要接受侧向径流及越流补给,以侧向径流方式排泄。

2 地下水设计与施工情况

该车站围护结构设计采用φ800 mm钻孔灌注桩+φ 1 000 mm桩间水泥旋喷桩止水。桩长均为5.8 m,间距为1.2 m。鉴于车站施工范围内水位高、水系发育,车站施工阶段降水采取基坑外减压降水,减小第一、二层承压水向基坑内渗透。降水采用“管井井点”降水方法,管井开孔为φ600,井管采用无砂水泥全滤管。此外,对基坑底部桩间进行超前预注浆。坑外降水沿车站结构外墙布置,井点距结构外墙1.5 m,间距为6 m。对洞口未封闭段,布设降水井形成漏斗,截住基坑外来水。

围护结构先施工钻孔灌注桩,再施工水泥旋喷桩。开挖时将整个基坑横向分为8段,每段长度为20~34 m,纵向分为8层,每层2 m,采用挖掘机分段分层后退式接力放坡开挖施工。

2.1 现场出现的问题及原因分析

开挖施工至地面以下7 m时,基坑侧壁钻孔桩桩间均出现渗漏水现象,渗漏水在同一平面上呈不连续分布,漏水点大小各异,经采用量筒测算,水量在1.5~52.0 m3/h不等。车站基坑两端头区间隧道与车站接口处洞门四周渗漏水严重。车站南侧靠近万泉河一侧渗漏水较大,北侧临近圆明园湖泊一侧漏水明显较大,含泥沙量大。

经勘察研究,现场漏水原因分析:①地下水位高,砂层、卵砾石层透水性好,基坑周边水源补给充足。②设计时可能考虑到圆明园文物及古建筑的影响,在本站未设降水井,只设有深层减压降水井,减压降水深度为地面以下17.85 m,而基坑开挖深度为16.90 m,减压井不能对中层的潜水及地表水起到降水作用。③盾构提前过站造成端头墙围护桩断开,形成不连续的止水帷幕。④基坑开挖施工主要集中在6月—9月份,正值华北地区的雨季。⑤本工程的围护结构为钻孔桩加旋喷桩,先施工钻孔桩,再施工旋喷桩,两次成桩施工造成桩体间存在间隙,且在地下水丰富和不均匀地质条件下,施工的旋喷桩密实度差异较大,同时旋喷桩施工时的提升速度不均易造成水泥浆断层,受水流冲刷,空隙较大时夹带泥土、砂石从漏水点涌出。

2.2 地下水综合治理措施

施工中根据渗漏水的特点总结了以下几个方面:大面积漏水、集中性漏水、较小漏水点或渗水等情况,根据以上渗漏的原因采取不同措施治理渗漏水,堵水施工遵循“堵排结合,以堵为主”的治水原则,同时考虑内外因素,不同漏水情况采取不同治水措施,外部因素以截流为主,内部因素以堵排为主,内外排水措施相互结合才能达到治水的目的。

2.2.1 预注浆措施

地面以下7~12 m已开挖部分,基坑墙壁出现大面积渗漏水,漏水点普遍集中在桩间,漏水中含泥沙量大,漏水点孔径为5~30 cm,漏水量每孔约15~45 m3/h。

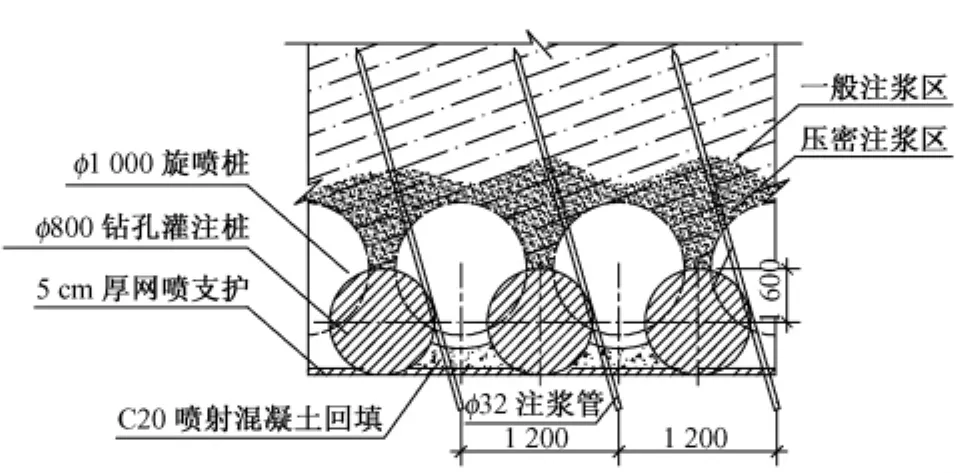

暂停大面积土方开挖,对该砂卵石地层实施超前注浆堵水方案:

1)对已开挖的工作面喷射混凝土封闭,混凝土强度达到设计强度的70%时采用风钻在桩间打孔,注浆管的布设间距为横向1.2 m,竖向1.5 m,孔径为φ40,注浆管为φ32,壁厚δ=3.25 mm的钢花管,漏浆孔在钢管前端1.5 m设置,间距为15 cm,孔径为8 mm,梅花形布置,管头制成锥形,注浆管从钻孔桩与旋喷桩之间斜向打入,打设深度应穿过旋喷桩,插入注浆管分1.5 m和2.5 m两种,长管作为深层预注浆,短管为二次补偿注浆,插入角度为水平向下15°,注浆管外漏15~20 cm。

2)注浆设备采用KBY50/70型双液注浆机,注浆连接管路为φ30的橡胶软管。

3)先注入1∶0.8~1∶1水泥浆,注浆压力为0.1~0.3 MPa,注浆过程中因回填的浆液与土体间隙饱和产生较大压力,当压力达到0.3 MPa时,停止注水泥浆,二次补偿注水泥—水玻璃双液浆,经现场原状土注浆试验确定配合比:水泥采用P.O 32.5普通硅酸盐水泥,水玻璃模数2.2~2.8,浓度不低于35Be',同时加入缓凝剂NaH2PO4,掺量≤3%,水泥浆与水玻璃体积比为1∶1,凝结时间控制在8~10 min。二次补偿注浆压力为0.3~0.6 MPa,注浆时要注意观察压力和流量变化,压力逐渐上升,流量逐渐减少,当注浆压力达到设计终压时,再稳3 min,可结束本孔注浆。二次补偿注浆在旋喷桩与钻孔桩外层形成压密注浆区,起到加强止水的作用。根据地质情况每2 m作为一个注浆层,每一个开挖循环进行一次预注浆施工。预注浆施工见图1。

图1 基坑侧墙预注浆施工图(单位:mm)

预注浆堵水后再采用小型挖掘机配合人工逐层开挖,同时掌握渗漏水情况并采取必要堵水措施。

2.2.2 集中堵水措施

1)基坑侧壁集中堵水处理

漏水情况:预注浆之后进行基坑开挖,桩间仍有渗漏水,原因是周边有潜水,水位分布在开挖面以上约1.5 m,用压力仪器测试水压在0.03~0.07 MPa之间,这种漏水情况较为集中,在距离万泉河和圆明园湖泊较近的地方漏水明显较大,以点状分布为主,集中性漏水还集中在地下12~15 m,经统计,漏点分布范围为每100 m2约有15个点,漏水量每孔约为5.5~25.0 m3/h。

堵水措施:堵水施工时有针对性地先在原漏水点处采用YT-28风钻打孔预埋注浆管,四周用水泥砂浆封堵,拌合砂浆时加适量速凝剂加快凝固时间。漏水孔径>150 mm的先采用草袋堵塞,再用砂浆封堵,插入注浆管角度为水平向下15°,外侧露出管头20~30 cm(该注浆管的作用是一方面排水,另一方面方便注浆管的连接)。将桩间水通过注浆管引流出来,然后对基坑侧壁挂网喷射混凝土封闭,喷射混凝土时注意防止堵塞注浆管,在喷射混凝土达到设计强度后进行注浆施工,浆液选用水泥—水玻璃双液浆,材料选用、配合比、注浆压力同上。

2)区间洞口处集中堵水

漏水情况:基坑端头墙洞口处桩体断开,形成不连续止水帷幕,洞口周边漏水严重。

堵水措施:在洞口外轮廓环向打设两排小导管,第一排导管距离洞口外轮廓200 mm,一、二层小导管间距为300 mm,导管环向间距为1 000 mm(区间洞口注浆止水见图2)。注浆材料选用1∶1的水泥浆与水玻璃配合成1∶1(体积比)的水泥—水玻璃双液浆,注浆扩散半径为0.25 m。管片下部采用钢格栅+网片+连接钢筋+小导管注浆联合支护。注浆顺序为先内侧后外侧,同一层环向注浆管采用间隔注浆。

图2 区间洞口周边注浆止水布置图(单位:mm)

2.2.3 较小漏水点及渗水堵漏措施

较小漏水点及渗水对施工影响不大,但也应该在施工时加以处理,防止以少积多,这种渗漏水主要在地下15.00~16.85 m这一区域,漏水量每处约0.3~3.0 m3/h。

施工时先用水对漏水点进行清洗,再用速凝型水不漏粉剂封堵漏水点和渗水面。水不漏粉剂与水按照1∶0.3配制并搅拌均匀,调制好的配料凝固时间约为3 min,漏水点堵漏时将配料揉成团状,填塞漏点并将表面抹平压实封闭,渗水面堵水时用抹子均匀地涂抹一层配料,厚度为2~4 mm,反复碾压整平,直到不再有渗水为止,如第一层不能达到堵漏效果时再涂抹第二层。

2.2.4 引、排水措施

漏水情况:该站基坑四周水源相通,通过预注浆堵水和集中堵水后,大面积漏水基本得到解决,局部有压水无法根除,具体为每100 m2有5~8个漏水点,分布在基底以上6 m范围。

引排措施:①在开挖至底层(深度为16.85 m)时,土层为黏土,上部渗漏水与黏土形成泥浆,影响施工,为保证基坑大面积无水作业,在基坑四周开挖一条断面为30 cm(宽)×20 cm(深)的盲沟,每隔40~50 m设一集水坑,盲沟沿东西走向设3‰的下坡,盲沟和集水坑内铺满透水性良好的碎石,同时在盲沟内埋置一根φ80的排水盲管,确保排水畅通,水流通过盲沟排至坑内集水坑,再使用抽水机或泥浆泵集中排出基坑外。②侧壁漏水点通过在基坑侧壁开孔插入塑料软管引流,管外壁空隙用水不漏封堵,塑料软管直径为10 mm,有压水流通过塑料软管排至两侧排水盲沟。③为防止基坑侧壁渗漏水流入基坑内,在侧壁铺设一层塑料薄膜,并将引水软管连同塑料薄膜埋放至盲沟内,侧壁有流水时可通过水管或沿塑料薄膜流入排水盲沟,再排除基坑外,达到引、排水的效果。

2.2.5 截流措施

在条件允许的条件下,在靠近基坑北侧的湖泊沿岸内侧铺设塑料隔水膜,再用装满黏土的编织袋堆码压实,周边用砂浆封口,防止湖水渗入基坑,起到截流的作用。

2.2.6 其它堵水措施

本工程在基坑东端头也采用了化学注浆技术,化学浆液由环氧树脂、稀释剂、固化剂、亲水剂等按比例组成,注浆后堵漏效果也较为明显,但对于大面积堵漏施工造价较高,难以推广,在本工程中仅作为一项试验。

2.3 效果

本工程针对基坑渗漏水不同部位和不同情况采取不同的堵水措施,先堵大面积,再集中处理分散漏水点,最后对有压水进行引、排,整个过程对附近水源采取截流措施,效果如下:

1)采用长、短管进行深层注浆和二次补偿注浆,注入水泥浆每孔0.6~4.7 m3,注水泥—水玻璃双液浆每孔0.3~1.2 m3,注浆后基坑侧壁无大面积漏水。

2)集中性漏水点采取先引水,再进行单管注水泥—水玻璃双液浆,注浆量为1.7~2.6 m3,注浆后90%以上漏水点无漏水现象。

3)个别有压漏水点通过导管、盲沟引流排水,防止了渗漏水进入基坑。

4)基坑周边建筑物无裂缝、坍塌,地面沉降变化终值为49 mm,围护结构斜率变化为8 mm,均在可控范围,基坑四周各种管线安全可靠。

5)结构及防水层施工基本达到无水作业。

3 施工经验

3.1 堵漏施工经验

1)明挖基坑在围护结构和初支面进行背后注浆难度大,原因是围护结构和初支混凝土未完全封闭,而注浆施工必须在密闭条件下才能达到彻底堵漏的效果,此种情况下堵漏施工应反复进行,化大面积为小面积,化分散为集中,堵排结合,采用多种方法以达到治水的目的。

2)本工程堵漏水采用打设注浆管,注水泥浆、水泥—水玻璃双浆液,技术难度小,操作简便,成本低。

3)堵水施工时必须详细了解现场实际地质情况、地下水源分布情况,管线情况及其它建(构)筑物等,做到以防为主,堵水施工时要强调重点,如区间洞门、距离水源近的部位要作为重要堵漏区。

3.2 堵水难点引发的思考

1)该站基坑开挖是在地质条件差、地下水丰富,在未实施降水的条件下施工的,安全风险较大,在今后的施工当中,如不能采用井点降水可采取其它方式进行降水,如冷冻法降水等,避免出现渗漏水后进行堵漏施工带来的困难。

2)盾构先行过站提高了施工进度,但从根本上破坏了基坑的防水系统,对本工程造成严重后果,不可取。

3)设计方案在该有水地质条件下采用的钻孔桩+旋喷桩施工,旋喷桩质量难以控制,需进一步优化设计方案,如采用咬合钻孔桩或SMW连续墙施工,对止水有利。

4)降水设计中侧重于堵水而非排水,存在较大漏水隐患。在如此高富水地层中,应在车站内部设置降水井对围护结构内的地下水予以疏干。

5)施工中必须严格控制上一道工序的影响,如桩间喷射混凝土施工需保证喷射厚度,防止漏喷、不密实和封闭不完全等现象,另外在注浆浆液中掺入微膨胀剂或采用超细水泥效果更佳。

[1]赵志缙,应慧清.简明深基坑工程设计及施工手册[M].北京:中国建筑工业出版社,1999.

[2]李承刚,孙庆祥.建筑防水手册[M].北京:中国建筑工业出版社,2001.

[3]北京市建设委员会.DBJ 01—96—2004 地铁暗挖隧道注浆施工技术规程(试行)[S].北京:北京市建设委员会,2004.

[4]杨嗣信.高层建筑施工手册(第二版)[M].北京:中国建筑工业出版社,2002.

[5]中华人民共和国建设部.JQJ/T 111—98 建筑与市政降水工程技术规范[S].北京:中国建筑工业出版社,1998.

[6]黎庶.城市电缆隧道施工中地下水的综合治理[J].铁道建筑,2008(3):46-48.