基于嵌入式平台的风电机组主控系统控制器的开发

秦成虎,王斌,董胜刚,沙玉婷

(国电南京自动化股份有限公司,江苏 南京 210003)

0 引言

当前,国内兆瓦级风电机组整机组装基本实现了国产化,在国产化率政策要求的推动和扶持下得到持续的提升,其中诸如叶片、齿轮箱、发电机、轴承、塔筒、机舱罩等电气和机械部件已经完全替代国外产品。但作为风电机组可靠、稳定运行核心的电控系统(包括机组主控系统、变频系统和变浆系统),尚不能迅速国产化。其中主控系统国内整机厂家或是保持了所引进原型机的原配系统,或是在进口风电专用可编程控制器(PLC)基础上进行控制策略的应用。

由于国内风电行业总体处于起步阶段,各配套部件厂家的设备性能需要通过长时间运行进行磨合和提高,可靠性仍需不断提高。采用原配系统的风机主控系统,维护成本居高不下;采用进口风电专用PLC的主控系统,因为核心部件的局限性,在运行过程中无法根据机组实际运行状态进行控制策略的优化和完善,从而影响机组长期运行的稳定、可靠性。

随着国内风电场总装机容量的持续扩大,风场等级规模已从50MW上升到200MW乃至300MW,风机控制系统已经不局限于所属风机的控制,而是涉及整个风场功率动态分配的范畴,从而对机组控制系统提出了新的要求[1]。总之,开发出具有自主知识产权的主控系统(特别是作为主控系统核心的控制器部分)显得十分必要。

1 主控系统组成

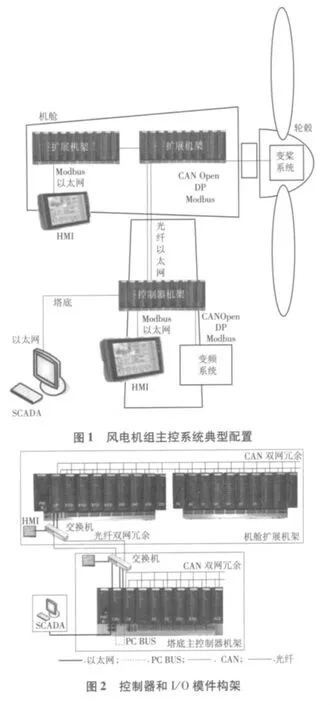

风电机组主控系统由主控制器及其逻辑控制软件、I/O模件、安全链系统、电气柜体和人机界面HMI(Human Machine Interface)组成。主控系统可通过主控制器的配置、逻辑软件的调整、I/O模件的组合、主控系统柜体的电气配合和HMI的组态调整,实现各类机组的状态监控、变频系统控制、变桨系统控制、偏航系统控制、齿轮箱监视、发电机监视、液压站和安全链等设备的监视,实时数据、功率曲线、历史事件的显示,故障状态监控及仿真调试等功能。主控系统典型配置如图1所示。

主控制器在分析被控对象的结构、运行规律和运行环境的基础上进行设计。针对风电机组测点分布特性和运行维护方便性的要求,主控制器安装在塔底控制器机架上。I/O模件同时安装在塔底控制器机架和机舱扩展机架上;塔底和机舱都配有就地HMI,便于人员调试;塔底和机舱都带有电气柜体,用于安装主控制器、I/O模件等,同时还包括安全链系统的布置。

机舱扩展机架安装主通信模件、第3方智能设备扩展通信模件和各种I/O模件。其中,主通信模件通过内部并行总线和I/O模件交换数据,将数据汇总后通过光纤以太网和塔底控制器进行信息交互。

塔底机架由电源模件、主CPU模件、主通信模件、扩展通信模件和各种I/O模件组成。主控制器与网关之间通过并行总线进行通信,确保数据的实时性。网关与I/O模件之间是双CAN总线冗余通信,确保通信的可靠性。其中,控制逻辑软件运行于主CPU模件上,用于风电机组的控制算法计算。

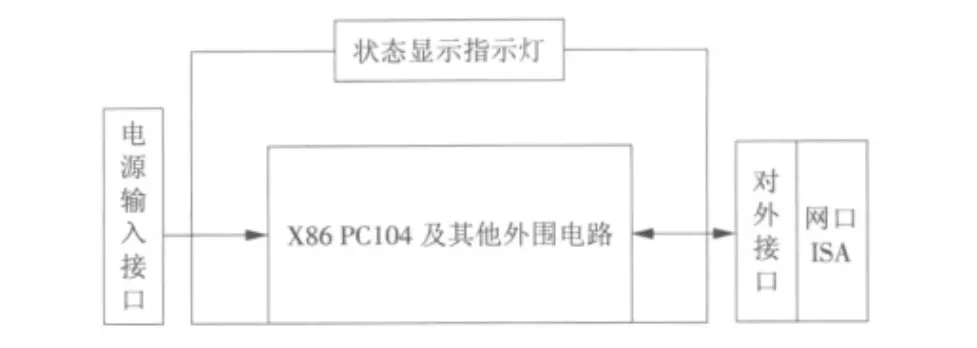

控制器和I/O模件的典型组成如图2所示,控制器主要包括主CPU模件和CP通信模件。

2 控制器基本方案

2.1 控制器CPU模件设计

控制器CPU模件负责从CP通信模件读取I/O模件数据,通过逻辑运算将控制指令通过CP通信模件发送到I/O模件,最终完成机组的控制;同时还将重要的信息送至SCADA上位监控和HMI。

控制器CPU模件采用低功耗宽温度工业X86系列主板作为核心处理单元,可满足工业级的温度要求。其自带的浮点处理器可以适应机组控制多变量、非线形的快速处理要求。CPU模件的功能接口如图3所示。

图3 CPU模件的功能接口

控制器CPU模件底层操作系统采用RTOS嵌入式操作系统,系统的适时性得到了很大提高,可确保风力发电机组的安全运行。操作系统具有完整的内存保护功能,同时驱动设备加载组件化,具有良好的可扩充性。支持真正的多进程“并行运行”方式。采用实时内核扩展功能的操作系统,使得执行任务时间和非RTOS相比由数十毫秒提升到数百微秒,使得控制器的实时特性得到极大提高[2]。

2.2 控制器逻辑软件设计

控制器控制逻辑软件设计完全符合IEC 61131-3标准,支持 ST,LD,IL,SFC,FBD 等5种标准 PLC 编程语言。利用组态软件,可方便地对风电机组的控制逻辑进行组态。

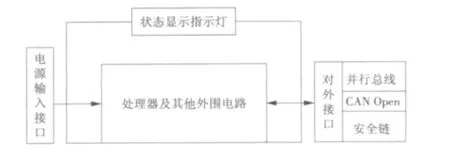

2.3 CP网关通信模件设计

风电中的变桨系统和变流系统产品型号众多,通信接口类型多种多样,目前比较常用的是CAN Open,Profibus-DP和 Modbus。主控制器针对此需求,开发专门负责通信的CP模件,可以与不同的总线接口进行通信。几种网关模件都是基于统一的硬件和软件平台,接口配置灵活,如图4所示。

图4 网关模件的功能接口

2.4 主控制器安全链结点的设计

安全链存在的目的是作为计算机主控系统的有效后备。当主控制器对极端条件响应失败时,它能接管主控制器,对严重或者潜在的致命故障迅速产生响应,及时紧急停机,以保护风电机组。安全链系统是独立于主控制器的最后一级保护措施,在风电机组控制器标准中有明确要求[3]。

在安全链设计时,可能会对机组造成的致命伤害的故障结点串连成一个回路,一旦其中一个动作,将引起紧急停机反应。安全链设计的原则:

(1)尽可能独立于主控制器。

(2)纯硬结点搭建,当安全链作用时,没有计算机或微处理器参与逻辑判断和运算。

(3)采用反逻辑设计。在安全链中的所有硬结点,当外部条件处于安全时,硬结点闭合,一旦外部条件处于极限时或者传感器失效时结点断开,导致紧急停机。设计时一般将如下传感器的信号传接在紧急安全链中:手动紧急停止按钮、主控制器结点、偏航系统结点、塑壳断路器MCCB(Moulded Case Circuit Breaker)主回路结点、振动传感器、风轮过转速或发电机过转速传感器等。在紧急停机后,所有的继电器和接触器失电,发电机与电网解列(发电机主接触器跳开),机械刹车与气动刹车同时动作。在紧急停机后,只能手动复位才能重新启动[4]。

综上所述,主控制器本身也需要向安全链系统提供自身的安全链结点,在主控制器自己因为软件或硬件问题而产生故障,主控制器状态结点立即输出,以保证系统的安全。主控制器状态结点设计基于复杂可编程逻辑器件CPLD(Complex Programmable Logic Device)技术,在系统正常工作时,安全链结点输出正常(闭合)。在控制器出现故障或控制器电源故障时,主控制器的安全链结点就断开。这样,整个主控系统的安全链就断开,紧急停止风力发电机组的运行,以保护机组的主要设备。

由于主控制器本身也需要向安全链系统提供自身的安全链结点,那么该结点就必须能正确反映主控制器自身的状态。当主控制器失效时,主控制器的安全链结点将会断开。失效条件包括以下3个:

(1)主控制器断电;

(2)主控制器与I/O模件的通信中断;

(3)主控制器程序出现异常,进入死循环或程序异常退出。

在主控制器正常工作时,每个运算周期对安全链结点进行复位,使其保持闭合。当除断电外的其他2个条件中的任何1个条件出现时,程序将会停止对安全链复位,延迟时间到达后,控制器安全链结点就会断开。当因供电原因导致控制器失电时,因为主控制器的结点采用了反逻辑设计,断开后,该结点就会自动断开,停止风机运行。

3 结论

风电机组主控制器是机组运行的核心关键技术,因该技术垄断造成的高昂成本给风电运营商长期稳定持续运行造成不便,国电南京自动化股份有限公司在为大中型火力发电机组提供分散控制系统(DCS)控制器的基础上,认真对比风电机组特性和运行要求,推出了面向风电机组控制对象的风电机组主控制器。

国电南京自动化股份有限公司通过风力发电机组主控制器的开发,现已掌握了风电机组主控制器的核心技术。随着对风电机组认识的加深和控制策略优化能力的加强,会使自主开发的主控制器发挥更大的作用。

[1]白晓磊.风力发电功率预测及AGC机组调配的研究[D].北京:北京交通大学,2009.

[2]齐俊生,崔杜武,黑新宏.嵌入式Linux硬实时性的研究与实现[J].计算机应用,2003,23(6):34 -36.

[3]GB/T 19069—2003,风力发电机组控制器技术条件[S].

[4]叶杭冶.风力发电机组的控制技术[M].北京:机械工业出版社,2002:129-133.