细长轴车削加工时振动的瞬态分析

李长春 邢恩辉

(1.佳木斯骥弛拖拉机制造有限公司,黑龙江 佳木斯 154001;2.佳木斯大学机械工程学院,黑龙江 佳木斯 154007)

由于细长轴长径大、刚度差,在车削加工过程中同时受到旋转和位移双载荷作用时很容易产生振动,对其加工质量有严重的影响。事实上,在实际生产过程中即便是拥有合理的切削用量和理想的跟刀架、中心架等条件,在普通车床上依然难以加工出高质量的细长轴。本文通过建立受力模型,结合有限元分析软件对细长轴加工过程中产生的振动特性作了仿真分析,采用有双刀爪的浮动跟刀架来控制细长轴振动时的最大振幅的位置。由结果分析可得,用这种方法能很好地减小振动,提高了加工质量。

图一 细长轴车削受力图

1 车削时细长轴受力模型的建立

图2 细长轴有限元模型

如果细长轴在车削加工过程中其顶尖支反力不均匀变化就会导致强烈的振动,为避免上述情况发生,我们细长轴顶尖采用弹性材料(理想弹性体材料满足:a.均匀分布的质量 b.服从弹性定律c.各向特性相同)用以产生恒定的支反力,建模时可将其简化为一个固定支架;而跟刀架设计为水平方向限制其位移,竖直方向可自由移动,故其可简化为一简支座;同时卡盘处可简化为一个固定支承。受力模型图如图1所示。F1代表主切削力,F2代表轴向作用力,F3代表径向作用力,M代表车床施加的扭矩。细长轴在上述作用下在轴向等方向均发生振动。

2 细长轴振动的模态分析

细长轴切削振动的模态仿真分析已作为针对其振动特性所采取的有效措施,通过仿真分析表现了细长轴加工中的振动动态特性,并以此确立了缓振策略,即在加工过程中采用浮动方式跟刀架有利于减弱振动对加工质量的影响,提高车削质量。

采用VDRAG命令拉出如图2的细长轴的有限元网格模型,加工时轴受到不同方向的力的作用,并且截面为圆,因此我们用ANSYS中的95号元素材料,它是高阶的多面体元素材料,有20个结点,可用于曲线几何体建模。建模时,对模型做适当简化,除去螺纹和键槽等细节信息。模态分析时,为减少径向切削力对细长轴弯曲变形的影响,将细长轴加工时的系统简化为固支-简支梁的模式,采用左边固定,右边顶端弹性,相当于在细长轴上增加了X、Y方向上的支撑。细长轴在加工过程中以一定角速度旋转,这将使轴产生一定扭矩和预应力。所以细长轴加工中的振动特性分析采用附加转动的预应力模态分析法。

细长轴的振动模态分析只能确定跟刀架和刀具在工作时特定的距离即细长轴长度的一半时的细长轴的振动变形特性,而不知道各时刻各位置细长轴在车削力作用下的瞬态特性,更无法确定某一特定位置振动变形特性。要想清楚了解细长轴各时刻各位置的振动特性就必须对其进行瞬态动力学分析。瞬态动力学基本方程组如下:

任意时间段t内,求解上述方程方法是利用有限元分析软件使用NEWMARK时间积分法对离散的各个时间点上一些参数变量,求解过程中总是把前一个时间点的结果作为下一个时间点的输入参数,同时认为该方程在惯性力和阻尼力效果下的静态平等方程。通过上述方法就能得到细长轴车削加工产生振动过程中的动态特性。因为该方法只考虑细长轴的变形情况而没有考虑其内部各应力的变化,所以下面仅对细长轴位移的变化绘制状态图。

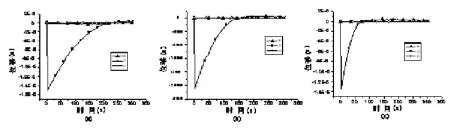

在实际加工实验过程中采用下列材料和参数:细长轴长1600mm,直径30mm,材料为45号钢,密度为7.8×103kg/m3,泊松比为0.3,重力加速度为9.8m/s2,转速为600r/min,进给速度为0.5mm/r,主切削力F1为200N,径向力F3为100N,轴向力F2为50N(如图1所示受力图)。细长轴车削加工过程中可以正向走刀和反向走刀,试验在两种工况下对细长轴的动态响应作模拟仿真分析:(1)没采用浮动跟刀架、正向车削时进行瞬态动特性分析;(2)采用浮动跟刀架反向走刀时的瞬态特性分析。

图3 无浮动刀架时瞬态变形

图4 有浮动刀架时瞬态变形

其中,图3是针对第一种情况绘制的细长轴各点各时刻的位移情况,图4是针对第二种情况绘制的细长轴各点各时刻的位移情况。为了便于观察现象和绘图分析的需要只选三个时刻作为比较对象。如图所示,坐标原点为卡盘的位置,X轴表示细长轴上各点与卡盘的相对距离,Y轴表示该位置上的点做的径向(B曲线)、切向(C曲线)、轴向(D曲线)的位移。比较图3、图4可知,图4中各点的位移值均小于图3,从侧面反映出采用有双刀爪的浮动跟刀架能很好地减小车削时产生的振动,同时反向车削的拉伸作用使细长轴的拉伸变形量变小,大大提高了细长轴的车削加工质量。

结语

本文对细长轴切削过程进行模态分析和瞬态动力学分析,证实了细长轴在车削过程中自身的频率是不断变化的,同时证明了车削到细长轴的中部时的振动频率最高。采用双刀爪的浮动跟刀架大大增强了细长轴的刚度,减小振动对细长轴车削加工质量的影响。同时表明轴的径向振动和轴向振动是两个独立的过程,即轴向振动不随径向径向振动的减小而减小。而采用浮动跟刀架具有减缓和补偿振动,当细长轴的中部振幅最大处以走刀速度的1/2沿着细长轴运动,进一步减小振动的发生,对细长轴的加工质量有大大的提高。

[1] 李晓舟. 提高细长轴表面质量的加工新方法. 机电工程, 1995, (1): 45-48

[2] 庞学慧, 辛志杰, 张晓艳. 细长轴的轴向夹拉车削工艺. 机械制造, 1997, (3): 22-23

[3] 黄跃华, 张景勘, 李德滋. 细长轴车削动特性的研究. 科技通报,2001, (4)