工程机械驾驶室内部噪声预估分析

邓习树,邵 威,黄志亮

(三一集团有限公司研究总院,湖南 长沙410100)

随着工程机械行业的迅猛发展,人们对工程机械驾驶室的舒适性和噪声提出了更高的要求.为了降低驾驶室噪声,改善驾驶室的舒适性,多年来国内外专家就工程机械驾驶室的噪声预估、测量、评价和控制方法等方面进行了大量的理论和试验研究,制定了相应的噪声限值和测量标准[1-3],并提出了许多有效的噪声控制方法[4-6],促进了噪声预估理论和方法的发展.

自20世纪70年代中期以来,相继发展了建筑声学法、模态分析法、统计能量分析法和积分方程法等多种有效的噪声分析和预估方法[7].其中,模态分析法和统计能量分析法目前应用较为广泛,但它们都有一定的局限性,其适用范围取决于结构空间的尺度和所关心的频率范围.

工程机械领域驾驶室内部噪声在可听阈20~20 000Hz范围内,受重视的频率大多数是中高频范围;而且其还受到结构及内饰等大部分子系统的影响,用传统的模态分析方法对这些噪声进行仿真显得很困难,因为模态分析方法局限于对能够清楚辨认的有限数量的低阶模态进行分析,分析误差随着频率范围向更高扩展而增大,分析难度随着结构复杂程度而增加.但统计能量分析(Statistical Energy Analysis,SEA)在这些方面具有明显优势.它不仅为高频段结构动力学特性的不确定性给出了合理的描述,同时也为在结构设计阶段的振动噪声预估提供了一条途径,被广泛应用于振动与声学领域的研究[8-9].

1 噪声SEA预估理论及其模型建立

1.1 统计能量分析基本理论

统计能量分析方法运用能量流关系对结构动力特性、振动响应及声辐射进行理论评估,是一种模型化分析方法[10].它的基本原理是在确定条件下,受随机激励的两个耦合系统间的振动能量流动率正比于两系统间平均模态能量的差.典型的两个子系统SEA模型如图1所示.

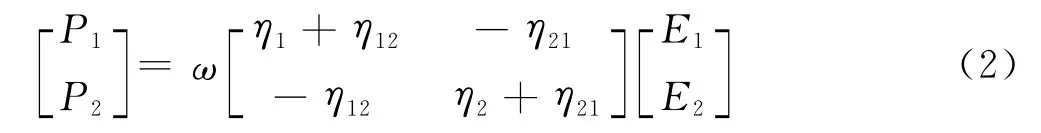

对每个子系统可以写出功率流平衡方程为

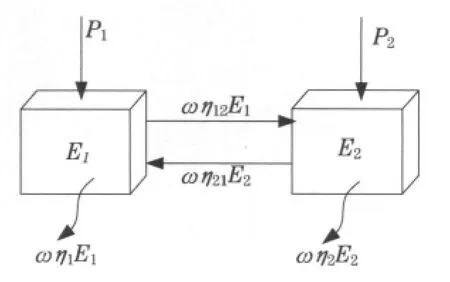

式中:Pi为子系统i的输入功率;ω为频带中心频率;Ei为子系统i的平均能量;ηi为子系统i的内损耗因子;ηij为子系统i到子系统j的耦合损耗因子.用矩阵表示为

图1 两个子系统的SEA模型Fig.1 SEA modal of two subsystems

对于具有m个子系统的动态系统可以建立m个能量平衡方程,将它们表示成矩阵形式为

式中:Pm为子系统m的输入功率;ηm为子系统m的内损耗因子;ηmj为子系统m到子系统j的耦合损耗因子;nm为子系统m的模态密度;Em为子系统m的平均能量.

子系统的能量E可以用振动速度和声压来表示:

式中:M为子系统的质量为空间振动速度均方值为空间声压均方值;Z0为空气的声阻抗率.通过式(4)和式(5)可以计算出各个子系统的振动速度和声压.

1.2 工程机械驾驶室SEA模型的建立

本文以某工程机械产品的驾驶室为研究对象,利用统计能量分析方法对其内部噪声进行了预估分析.在对驾驶室建立统计能量分析模型之前,需要对模型进行简化处理.对驾驶室SEA模型进行了以下简化:

(1)一些电焊在板件上的加强板、筋等结构,以及梁柱构件和驾驶室内的座椅结构可以忽略.

(2)驾驶室外部的结构,如后视镜、雨刷、天线等附件都不出现在模型中.

(3)去掉伸入驾驶室内部的部件,如中控台、仪表板等.

(4)系统内部的噪声源对驾驶室部件的声激励同其他子系统相比很小,可以忽略不计.

建立统计能量分析模型需要完成以下三项基本工作:确定外界激励源;按照模态相似的原则划分子系统;找出功率流传递途径.

预估模型的准确性是精确分析驾驶室内部噪声的基础,其准确建立有赖于子系统划分的合理性.对于统计能量分析的子系统只有相似共振模态组成的子系统才可以存储振动能量,因此,要依据模态相似原理划分子系统.

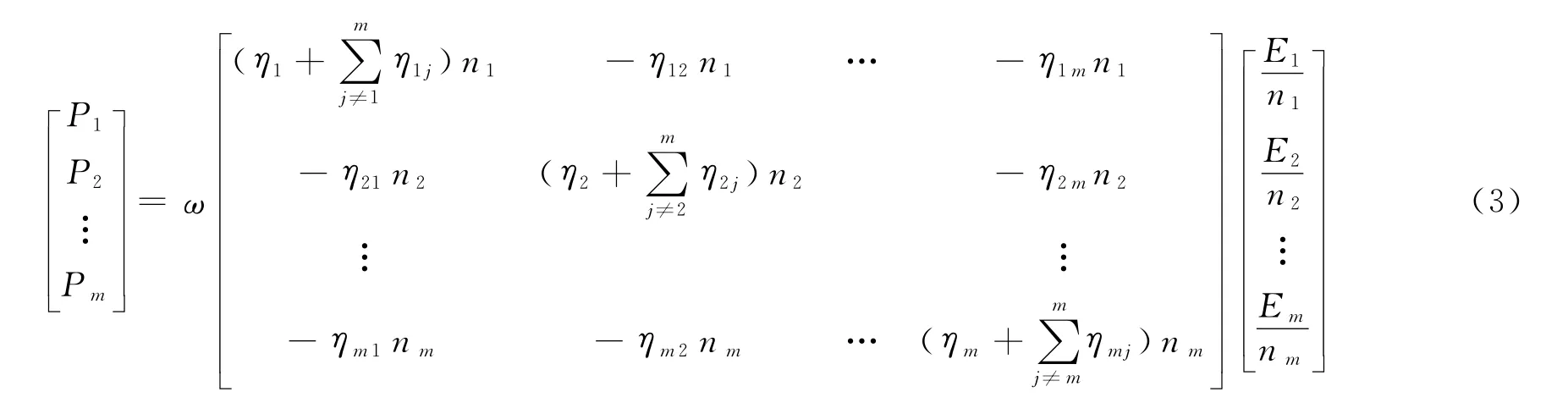

子系统划分完成之后就利用统计能量分析软件中的建模工具分别建立各个子系统.模型建成之后,分别定义各子系统的物理属性,并利用统计能量分析软件中的自动连接功能将公用的点、线、面进行连接,实现各子系统之间的能量传递.利用统计能量分析软件建立驾驶室预估模型如图2所示.

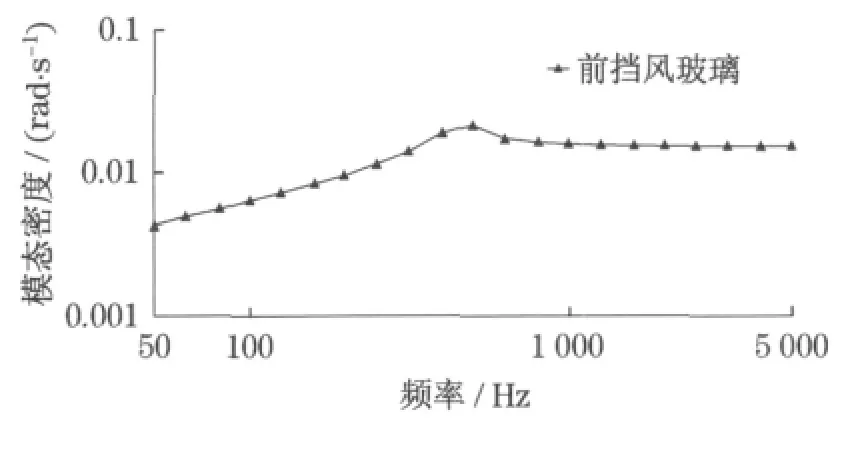

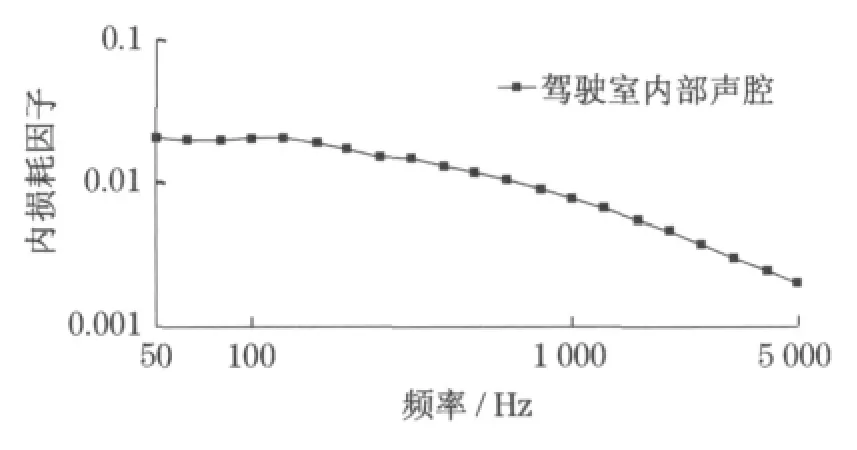

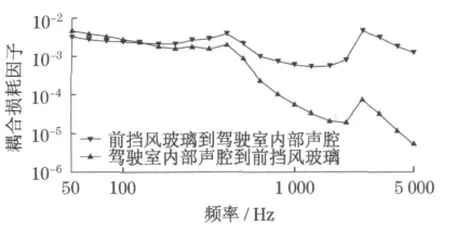

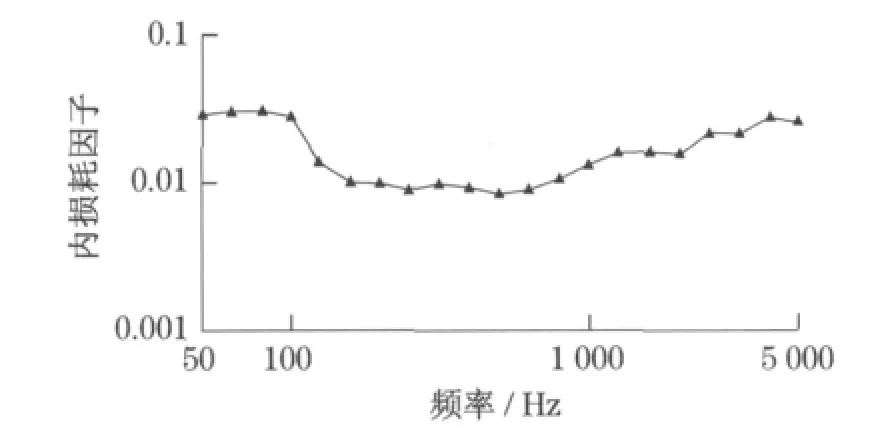

用统计能量分析法解决问题的关键在于获得SEA三个基本参数,即模态密度、内损耗因子和耦合损耗因子,一般均可通过试验和仿真计算的方法得到.如图3—5为利用统计能量分析软件计算得到的部分子系统的模态密度、内损耗因子和耦合损耗因子.本文中对于复杂子系统的内损耗因子是采用试验的方法获得的,所采用的试验方法是基于Hilbert变换的瞬态衰减法.图6所示为试验测得的前挡风玻璃内损耗因子.

图2 某工程机械驾驶室SEA模型Fig.2 SEA modal of the construction machinery’cab

图3 子系统模态密度计算值Fig.3 Calculated value of the subsystem’modal density

图4 子系统内损耗因子计算值Fig.4 Calculated value of the subsystem’damping loss factor

图5 子系统间耦合损耗因子计算值Fig.5 Calculated value of the subsystem’coupling loss factor

图6 前挡风玻璃实测内损耗因子Fig.6 Actual damping loss factor of the front windshield

2 噪声预估结果试验验证与模型修正

2.1 模型修正前仿真结果及实测结果对比

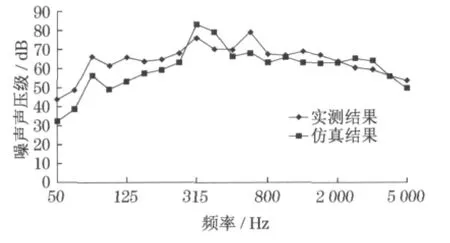

该工程机械驾驶室噪声以空气声传播为主.因此,将实际工况下驾驶室外声场测试结果作为载荷输入给SEA模型,对照驾驶室内部噪声声压级的测量值与计算预测值以检验模型的准确性.图7为工程机械驾驶室模型计算和测量值的比较.

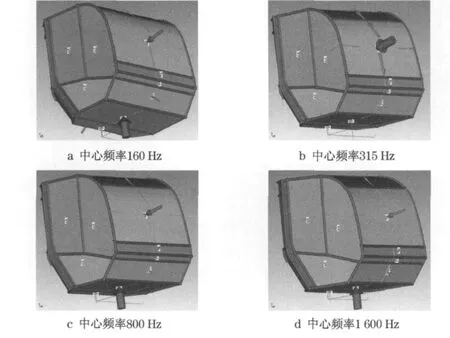

从图7中可以看出,驾驶室内部噪声1/3倍频程实测结果与仿真结果趋势较为一致,但部分中心频段数值相差较大,总的噪声能量误差为41.4%.另外,从驾驶室噪声能量分布和传递图(见图8)中可以看出,驾驶室噪声能量主要集中在驾驶室地板和前挡风玻璃上.可以推断:部分中心频段数值相差较大的原因是驾驶室地板上孔、缝的声泄漏以及内饰件的吸声特性未作处理.

图7 修正前仿真结果与实测结果对比Fig.7 Comparison of simulation results and measured results

图8 部分中心频率对应的噪声能量分布及传递方向Fig.8 Noise energy distribution and transfer direction

2.2 统计能量分析模型的修正

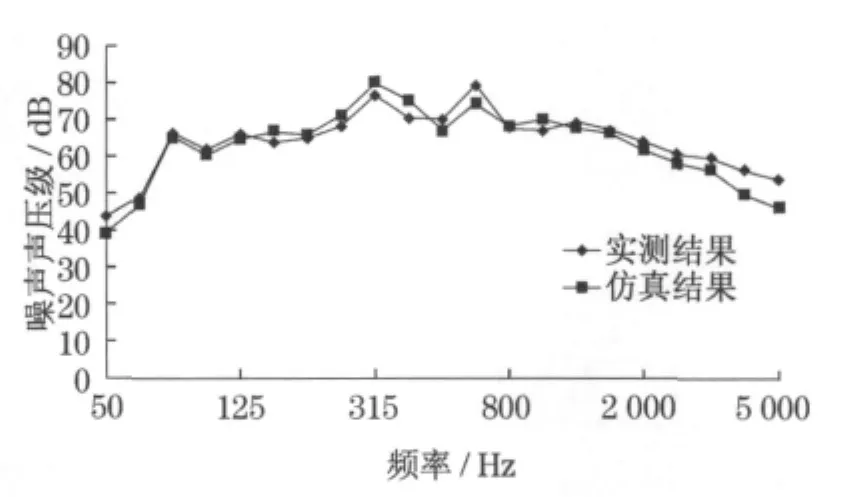

考虑到驾驶室地板孔、缝的声泄漏以及驾驶室顶部内饰和座椅的吸声特性,利用统计能量分析软件根据驾驶室实际情况对驾驶室地板进行了声泄漏处理,以及对驾驶室顶部内饰和座椅进行了吸声特性处理,其中座椅的吸声是采用等效处理的办法.

该工程机械驾驶室SEA模型经过修正后,其仿真结果与实测结果对比如图9所示.整个1/3倍频程频谱修正后与实测结果比较一致,总的噪声能量误差为8.2%.说明创建的驾驶室SEA模型经过修正之后,能够准确分析驾驶室内部噪声水平,达到了预期的目的,并且可以用于降噪预测分析.

图9 修正后仿真结果与实测结果对比Fig.9 Comparison of modification results and measured results

3 降噪措施效果预测及试验验证

3.1 驾驶室降噪措施效果预测

由图8驾驶室噪声能量分布以及能量传递路径分析可知,驾驶室前挡风玻璃和地板是噪声能量传递的主要路径,所以可以通过改变前挡风玻璃和地板这两条主要传递路径来降低驾驶室噪声.

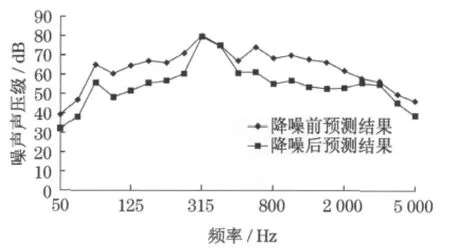

本文以封堵驾驶室地板孔、缝为例,进行了降噪效果预测和试验验证.利用已修正的驾驶室噪声预估模型模拟封堵地板孔、缝结构的降噪效果,降噪措施实施前后1/3倍频程频谱对比如图10所示.封堵地板孔、缝可以降低驾驶室内部噪声约2.5dB(噪声能量降低43.1%),降噪效果较为明显.

图10 降噪措施实施前后1/3倍频程频谱Fig.10 1/3octave spectrum for predicting results

3.2 驾驶室降噪措施试验验证

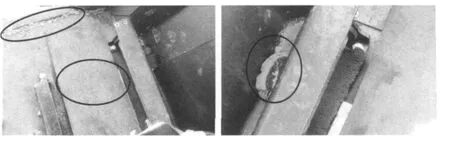

根据驾驶室降噪措施效果预测分析结果,对该工程机械驾驶室实施了简易降噪措施(如图11所示),并进行了试验验证.通过封堵地板孔缝,有效地降低了驾驶室噪声,降噪量达2.3dB(噪声能量降低41.1%).通过对比降噪量预测值和试验值,噪声能量误差约为4.5%.

图11 驾驶室简易降噪措施实施Fig.11 Simple noise reduction measures for the cab

4 结语

本文利用统计能量分析方法建立某工程机械驾驶室内部噪声预测模型,并对其内部噪声进行了预测分析,得到以下结论:

(1)经过试验修正后的驾驶室内部噪声预测与实测结果相比,整个1/3倍频程频谱比较一致,且总的噪声能量误差为8.2%,证实了所建立的驾驶室内部噪声预估模型的有效性.

(2)由统计能量分析可知,该工程机械驾驶室内部噪声主要能量来源是前挡风玻璃和地板,对驾驶室内部实施降噪时应重点关注前挡风玻璃和地板.

(3)通过对该工程机械驾驶室降噪效果的预测分析与试验验证,封堵驾驶室地板孔、缝能有效降低内部噪声声压级,噪声能量降低达40%,预测结果与验证结果相比,噪声能量误差约为4.5%,说明统计能量分析方法能够准确预测驾驶室噪声.

因此,实际工程中,工程机械驾驶室的中高频噪声问题可以方便地利用统计能量分析法进行预测、分析和解决,从而在产品概念和设计早期阶段为研发人员提供设计依据.

[1]The International Organization for Standardization.ISO 6393—6394—2008Earth-moving machinery:determination of sound power level &determination of emission sound pressure level at operator′s position—Stationary test conditions[S].Switzerland:[s.n.],2008.

[2]阎堃,吴润才,郭志强,等.GB/T25612—25614—2010土方机械:声功率级及司机位置发射声压级的测定[S].北京:中国标准出版社,2010.

YAN Kun,WU Runcai,GUO Zhiqiang,et al.GB/T 25612—25614—2010 Earth-moving machinery:determination of sound power level &determination of emission sound pressure level at operator′s position—Stationary test conditions[S].Beijing:China Standerds Press,2010.

[3]吴润才,李蔚苹,方贵龙,等.GB16710—2010 土方机械 噪声限值[S].北京:中国标准出版社,2010.

WU Runcai,LI Weiping,FANG Guilong,et al.GB16710—2010 Earth-moving machinery—noise limits[S].Beijing:China Standerds Press,2010.

[4]毛兴中.工程机械噪声控制技术[J].筑路机械与施工机械化,2008(4):16-19.

MAO Xingzhong.Noise control techniques of engineering machinery[J].Road Machinery &Construction Mechanization,2008(4):16-19.

[5]蒋真平,周守艳.工程机械噪声与控制分析[J].建筑机械,2007(7):79-82.

JIANG Zhenping,ZHOU Shouyan.Noise and control analysis of construction machinery[J].Construction machinery,2007(7):79-82.

[6]张性伟,王世良,付光均.工程机械驾驶室内的降噪方法[J].工程机械,2008(1):61-63.

ZHANG Xingwei,WANG Shiliang,FU Guangjun.The noise reduction methods of cab for construction machinery[J].Construction Machinery and Equipment,2008(1):61-63.

[7]戴林钧.驾驶室噪声预估方法评述[J].工程机械,1990(8):34-36.

DAI Linjun.Evaluation of predicting methods for cab noise[J].Construction Machinery and Equipment,1990(8):34-36.

[8]LYON R H.Statistical energy analysis of dynamical systems:theory and application[M].Massachusetts:MIT Press,1975.

[9]姚德源,王其政.统计能量分析原理及应用[M].北京:北京理工大学出版社,1995.

YAO Deyuan,WANG Qizheng.Statistical energy analysis theory and application[M].Beijing:Beijing Institute of Technology Press,1995.

[10]黄其柏.工程噪声控制学[M].武汉:华中理工大学出版社,1999.

HUANG Qibai.Study of engineering noise control[M].Wuhan:Huazhong University of Science and Technology Press,1999.