一种改进的步进电动机驱动控制方法

吴 优,胡 清

(广东工业大学,广东广州510006)

0 引 言

步进电动机驱动系统具有可靠性高、结构简单、控制方便、性能优越、成本低等优点,在数控机床、仪表自动化等领域中应用非常广泛。在实际应用中,步进电动机往往存在高频失步和低频振荡等问题,这些问题严重制约着步进电动机的应用范围。如何克服步进电动机失步及振荡已有很多研究[1-3]。通常采用增大阻尼系数或采取细分驱动的方式,也有采用检测转子位置来确定电机绕组的最佳换相时间的方法来抑制步进电动机的振荡。混合式步进电动机的结构不同于其他类型电机,其内部的各个状态变量高度非线性、相互耦合,如果采用闭环控制不仅较复杂,而且很难达到理想的效果。

本文在分析了步进电动机失步和振荡产生原因的基础上,提出了改进细分驱动控制方法---- 互补驱动,并且结合一种新型续流回路的步进电动机驱动方式。通过仿真分析和实验证明,本文所采用的方法能有效解决步进电动机振荡和失步的问题,提高步进电动机输出转矩。

1 互补驱动法原理与实现

互补驱动方法的基本思路是在考虑到绕组电感特性的基础上,尽量将绕组电感特性这一非线性因素降到最小。这种方式不仅保留了细分驱动的优点,改善低频振荡,还提高了步进电动机换相时切换效率,提高输出转矩。

1.1 低频振荡分析与处理

步进电动机运行时,转子运动是一个振荡衰减的过程,绕组通电状态改变一次,转子就转动一个步距角[1]。每步进一步,转子就在新的平衡位置附近振荡一次。另外在阻尼不强的情况下,当脉冲周期为振荡周期的整数倍时,步进电动机还会发生低频共振现象,如图1所示。

结合步进电动机的运行机理,不可能彻底消除振荡现象,只能采取一些方法,在一定程度上抑制电机的振荡,防止电机失步。目前,抑制步进电动机振荡的方法主要有:(1)增加阻尼系数;(2)细分驱动方式,如适当增加细分数;(3)采用位置闭环控制方式;(4)脉宽调整法[1]。本文采用的是基于细分驱动方式和增加电子阻尼的驱动方式。

图1 步进电动机低频振荡曲线

1.2 绕组电感特性对电机运行的影响

(1)细分的理论基础

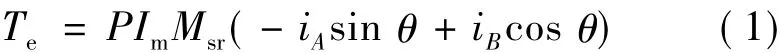

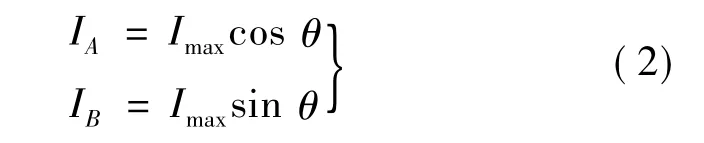

通过以上分析,为了改善步进电动机振荡问题,提高电机运行平滑性,采用了细分驱动方式控制步进电动机。根据文献[4]中推导,两相混合式步进电动机两相通电时电磁转矩可以表示:

此式表明二相混合式步进电动机的矩角特性为正弦曲线的特性,这点即是能够实现步进电动机细分控制的理论基础。由式(1)可得给两相定子施加如下相角关系的电流:

就能在电机内部构成等幅且旋转的电流空间矢量。

(2)绕组电感特性的非线性因素分析

由式(2)可得,要使步进电动机内部合成磁场是等幅的圆形旋转磁场,则电机励磁绕组中的电流要严格按照式(2)中的正弦曲线变化。但在实际应用中,由于PWM往往只改变电机绕组的端电压(电压型控制),而不是直接控制电流值,并且加上电机各绕组的电感特性以及相互耦合等非线性因素,使得在电机励磁绕组中的电流并不能很好地按照给定正弦曲线变化。

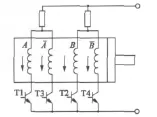

对于一台两相六线制混合式步进电动机,为了获得高频输出转矩,采用单级驱动方式,如图2所示。这样就将原本正、负通电的A组绕组分成正向绕向的A相和反向绕向相,B相绕组也同样被分成正向绕向的B相和反向绕向的相,实际上成为一台二相四绕组混合式步进电动机[6]。

图2 单极驱动原理图

对于上述单级驱动方式,假设每一相绕组电流变化范围是0~Imax,同时对应的静转矩变化为0~Temax。当电机换相时,以A相为例,其绕组中电流变化趋势可简单认为:

在换相前、后,绕组中电流变化Δi与时间t正相关。若能在保证电流变化量Δi不变的情况下,减少换相时间t,则电机高频特性就会得到改善,从而提高电机的驱动品质。

1.3 互补驱动方式的具体实现

通过以上分析,步进电动机采用单极驱动方式,四个开关器件工作方式应满足以下几个条件:

(1)T1和T3信号互补,T2和T4信号互补;

(2)两组互补信号相位相差90°。

2 续流回路

2.1 续流回路的作用

在步进电动机驱动试验中,发现步进电动机处于高频运行状态时,电机发热严重,时常失步,力矩下降厉害。究其原因是在电机换相过程中绕组电流下降速度太慢,导致电机“残留”的反向力矩比较大,电流波形发生畸变,如图6所示,电机发热,力矩下降。同时,在不采取任何续流措施的情况下,绕组中反电动势非常高,长时间工作在此状态下会击穿MOS管,甚至会毁坏电机。

为了改善电流波形的后沿,在设计驱动电路时增加了一个续流泄放回路,使绕组中的“残留”电流通过泄放回路加快泄放,降低电机发热,改善了绕组电流波形,提高电机高频输出转矩,保证功率器件的安全。

2.2 续流方式选择与实现

续流回路要保证绕组中电流泄放速度适当,既不能太慢,也不能太快。电流泄放速度太慢,会导致高频转矩输出不够;电流泄放太快,又会导致换相时绕组中反电动势太高而击毁MOS管。所以对换路时电流的控制既要保证电机具有适当的阻尼系数,避免绕组反电动势过高,又要使电流变化尽量做到一致,减弱走步轻重不一的现象。

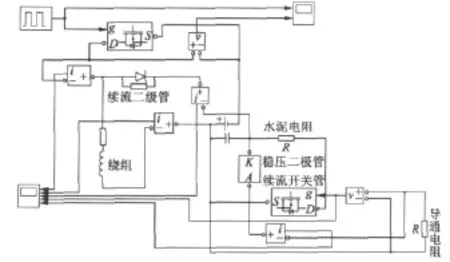

基于此,本文设计了一种新的续流电路,既能使绕组中电流快速泄放,又能使反电动势保持在一个较“低”的水平以保护MOS管。其仿真原理图如图3所示,此仿真模型只是为了验证新型续流回路的可行性,取脉冲占空比为60%。

3 仿真及实验结果

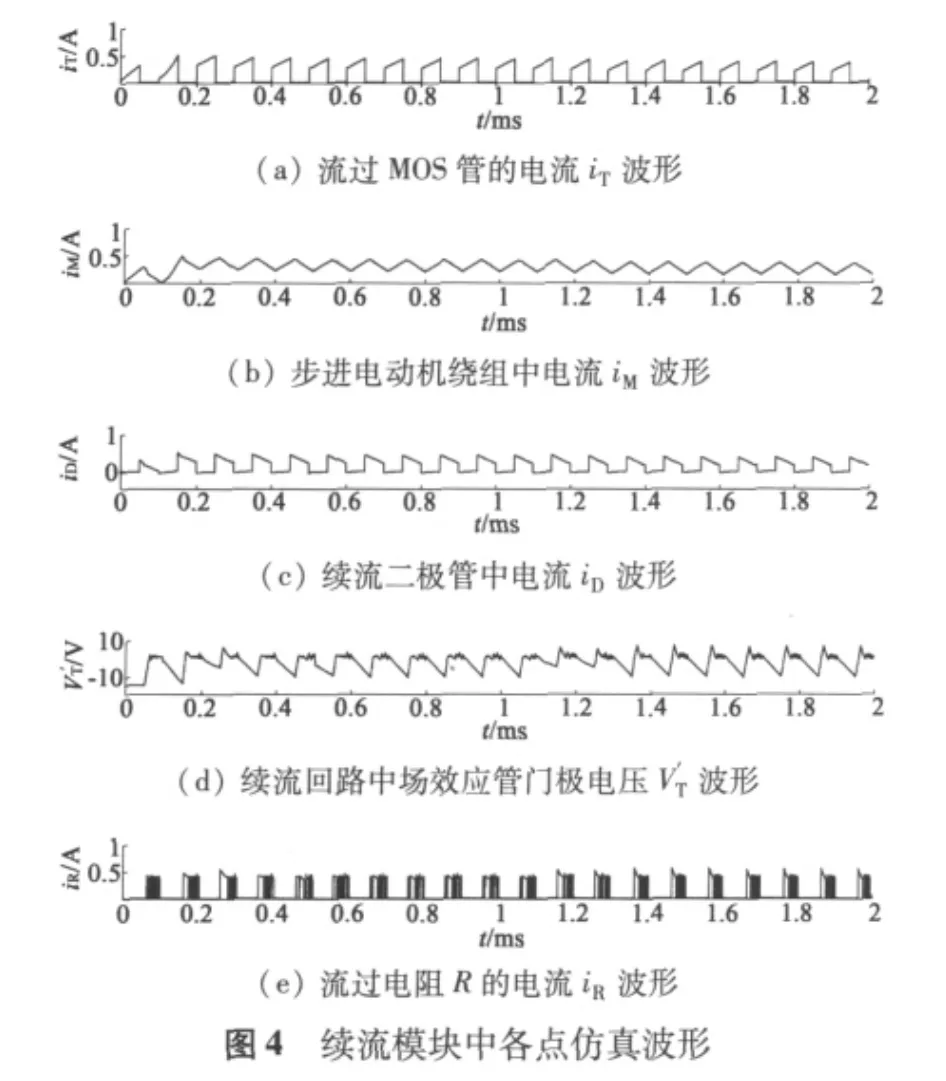

在MOS管关断瞬间,电机绕组会产生一个高能量瞬间过压脉冲(反电动势),此时续流模块中的稳压二极管被击穿,电压被嵌位在预设的水平,从而有效保护驱动MOS管。同时电流流过导通电阻R,并产生一个压降,触发续流MOS管导通,此时瞬间高能量经吸收电阻吸收。续流模块仿真结果如图4和图5所示。

图3 续流模块仿真模型

从图4可知,当驱动MOS管关断时,由绕组中产生的反电动势将稳压二极管击穿,电流流过导通电阻R并产生一个压降。此压降就是续流MOS管门极触发电压,即续流模块工作“信号”。当续流MOS管打开时,能量消耗被水泥电阻吸收。

由图5可知,当驱动MOS管关断时,绕组中的反电动势击穿稳压二极管,并使驱动MOS管漏极保持在一个预设水平,这样既保证了绕组中电流快速下降,又不会因为反电动势过高而击毁驱动MOS管。

图6、图7是在带负载的情况下驱动同一台步进电动机时测得的实验波形。图6所示的曲线是不带续流模块时绕组电流波形,图7所示的曲线是带续流模块时绕组电流波形。横坐标为时间,纵坐标为采样电阻上电压值。

图6 不带续流模块时绕组电流

图7 带续流模块时绕组电流

对比图6和图7可看出,在系统中加入续流模块的情况下,电机绕组中的电流波形要明显好于没有加入续流模块时电机绕组中的波形,驱动效率也更高。这是因为在电机换相过程中绕组中电流不能快速变化,导致换相前的驱动电流在换相后变为“阻碍”电流,而被消耗在绕组中,电机发热严重,电流波形发生畸变。

4 结 语

本文分析了步进电动机低频振荡及高频失步的原因,阐明了通过改进细分驱动和新型续流回路方式抑制步进电动机低频振荡及高频丢步的原理,给出了实际电路仿真波形。该方法新颖、简单、实用,应用于数控系统中,使电机克服了低频振荡,高频输出转矩不足的问题,增强了系统稳定性,提高了步进电动机的驱动品质。

[1] 姜平,杨平先.一种抑制步进电机振荡的新方法[J].微电机,2005,38(3):34 -36.

[2] 王帅夫,刘景林.带电流负反馈的混合式步进电机控制系统研究[J].微电机,2010,43(7):61 -63.

[3] 胡美君,颜幸尧.基于正弦波细分的步进电机驱动器研究[J].微电机,2008,41(11):51 -53.

[4] 李玲娟.多细分两相混合式步进电机驱动器的研究[D].西北工业大学,2007:12-16.

[5] 杜永龙,黄惠东,康兴国,等.改善步进电机低频特性的续流回路方法[J].探测与控制学报,2009,10(5):60 -63.

[6] 史敬灼.步进电动机伺服控制技术[M].北京:科学出版社,2006.