一种新型的平面度检定方法

/ 淮安市计量测试所

0 引言

平板是用于工件检验或划线的计量器具,其平面度是确定其准确度等级的主要指标,目前现有的检测工作面平面度的标准器主要是自准直仪、电子水平仪、合像水平仪、刀口直尺。检定的方法主要是用节距法,根据平板尺寸选择受检点数及受检点的分布情况,用自准直仪或其他计量标准器测量其相对于测量基准的倾角变化,再计算求得被测截面各测量点对两端点连线的偏差,然后通过构建“理想平面”算出各测量点相对“理想平面”的相对偏差,最后相对偏差的最大值与最小值之差即为工作面平面度。必要时用“最小条件原则”进行“基面转换”,转换所用数据为测量点相对“理想平面”的相对偏差。本文提出一种采用传感器技术测量平板平面度的方法,检测过程简单,数据处理简化,是值得推广的一种新型平面度检测方法。

1 存在问题的分析

1.1 受检点数

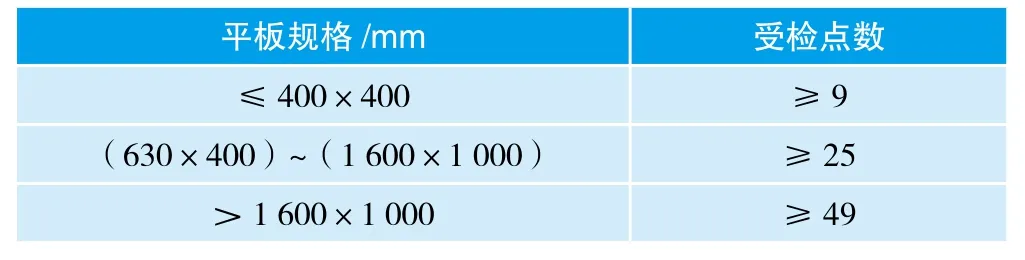

节距法检定时受检点数见表1。

表1 平板工作面测量点数

由表1可知630×400与1 600×1 000的平板受检点数可以相同,面积252 000 mm2和1 600 000 mm2的平板用25个点来衡量其平面度,从数据采集方面看似乎不尽合理,也难以使检测的平面度都接近真值,改善的办法是根据平板尺寸的大小增加受检点数。受检点数越多,结果越可靠。

1.2 使用的计量标准器具

目前检测平板的计量标准器具多为自准直仪、水平仪。检定时计量标准器在平板上移动,尽管可以用配套设备桥板等辅助,其接触面也是较大,小面积的平面度超差很难在数据上反映出来。必须经局部工作面平面度检查,但局部工作面平面度与平板平面度检定方法、判断标准不一样,不能用局部工作面平面度来修正平面度的结果。提高数据可靠性的方法是减小计量标准器与平板的接触面积。

1.3 处理方法

数据的处理方法是求被测截面的各测量点对两端点连线的偏差,计算求得工作面各截面测量点对“理想平面”的偏差,最大值与最小值之差即为被检平板工作面平面度,还可以用“最小条件原则”进行“基面转换”求平面度,结果比第一种方法更接近真值。上述方法中“理想平面”的选择,是通过平板工作面的一条对角线且平行另一条对角线的平面。如果平板两对角线交点的检测数据为粗大误差点,则“理想平面”就变得不理想了。笔者改善处理的方法是避免构建“理想平面”,用新的数学模型来实现数据处理。

2 存在问题的改善

结合以上三个问题提出了一种新的平面度检定方法,该方法从受检点分布、标准器及数据处理三个方面进行改善,从而使平面度检定方法更简单,数据处理结果更直观。

该方法所用计量标准器具由精密光学测头、数据采集系统、数据处理系统组成[1]。测量装置置于平板外侧,检定前调整:测头测量所经过平面平行于平板工作面。过程主要是测头由平板一侧走到另一侧即结束测量。数据采集后由处理系统生成函数曲线,显示测量结果。该方法有几方面区别于平板检定规程。

2.1 受检点数选择

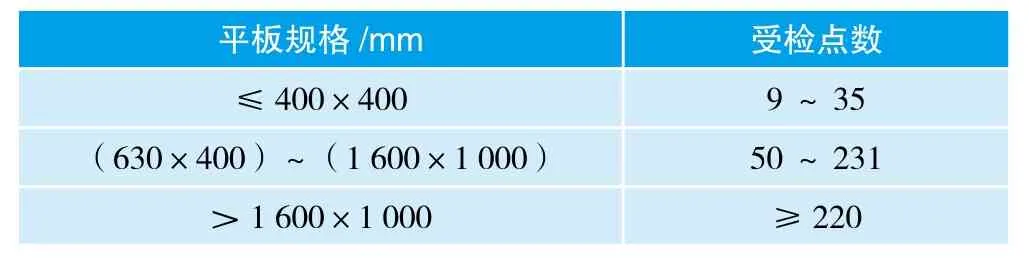

该标准测头间距为80~300 mm,采样间距50~300 mm,测量误差0.2 μm。测量时根据平板尺寸、准确度等级选择测头间距及采样间距(即确定受检点数)。比如平板尺寸大、准确度高,受检点就密集一点。具体数据选择建议见表2、表3。

表2 平板不采点边缘区

表3 平板工作面测量点数

2.2 数据处理

该方法对尺寸大、准确度等级高的平板采样点数较多,用人工计算较繁琐,所以数据处理过程由计算机完成。下文简要介绍处理方法。

采样点测量的数据为平板工作面受检点到测头距离,如图1所示。

采样前调整测头使测头所走平面Z1与平板工作面平行,数据清零。选择测头间距为l1,采样间距为l2,采样点数据xi存入数组

平面度分析方法:

数据中xi为受检点到测头所走平面的距离,将数据按数值大小分类汇总,汇总后生成函数曲线如图2所示。

图1 检测点分布图

图2 平面度曲线

X轴为受检点到平面Z1距离,Y轴为数组中该数值的个数。可知:通过x0点平行于Z1平面即为平板的“理想平面”,平面度即为xn-x1。该函数不仅可以求出平面度,也能综合分析平板平面度质量。图像宽度越小,峰值越高,则平板平面度越好。

图像还能很直观显示劣势点(贴近X轴且离x0较远的点),离x0较远且贴近X轴的劣势点可认为是测量粗大误差点。

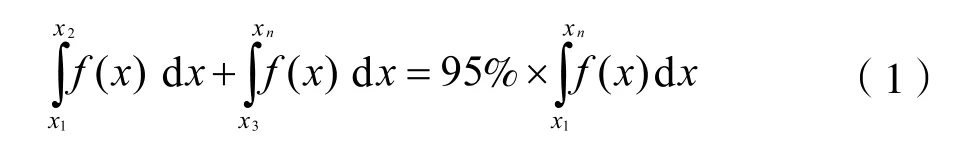

图像还可以算出不同可忽略度的平面度值。比如需要看95%的优势点平面度可以通过下式求得:

将矩阵中数值减去理想平面数值x0则得出新数组,通过三维直观图可以模拟平板工作面立体图,对工作面质量有清晰直观的认识,有助于指导平板的修理。

3 结语

新方法所用数据处理模型基础程序已实现,但函数曲线与平板质量评价有千丝万缕的联系,尚待进一步探讨。

[1]祝世平, 房建成, 周锐, 等.基于测量平台的一种新型光电式平面度测量仪[J].测控技术, 1999, 10:17-20.